3+2定轴加工测试零件的加工工艺分析及机床精度检测

屈斌文 周世乾

摘要: 基于检测试件的五轴机床几何精度检测研究-3+2定轴加工测试零件在“德玛吉DMU60”立式五轴加工中心上的加工测量。本文对相应的圆锥台试件做出详细的加工工艺设定,同时运用Powermill软件进行数控编程得到圆锥台试件的刀路轨迹,通过后置计算生成加工程序进行实际切削实验,得到圆锥台试件的实件。最后使用三坐标等相关检测设备完成各项要求尺寸及表面粗糙度的检测。

Abstract: Research on the geometric accuracy detection of five-axis machine tools based on test specimens-3+2 fixed-axis machining test parts processing measurement on the "DMU60" vertical five-axis machining center. This article makes detailed processing technology settings for the corresponding truncated cone test piece, and at the same time, uses the Powermill software to carry out numerical control programming to obtain the tool path of the truncated cone test piece. The processing program is generated by post-calculation to carry out the actual cutting experiment, and the truncated cone test is obtained. The real piece of the piece. Finally, use three-coordinates and other related testing equipment to complete the testing of various required dimensions and surface roughness.

关键词: 3+2定轴加工;圆锥台试件;工艺安排;检测分析

Key words: 3+2 fixed-axis machining;cone-shaped test piece;process arrangement;inspection and analysis

中图分类号:TK416+.1 文献标识码:A 文章编号:1674-957X(2021)17-0101-02

1 概述

众所周知,加工精度是数控机床重要的技术指标,精度的高低直接决定了所加工产品的质量好坏,一般检测机床精度的方法有仪器检测法和检测试件试切法。而对于试切法在五轴加工中涉及到的测试零件的设计与加工就显得尤为重要。由于目前检测试件并没有一个统一的标准,同时针对本课题所要研究的3+2定轴加工的加工模式,以及對于机床精度检测主要针对的检测内容,我们不难将检测试件所具有的特征概括如下:①容易制造并能够快速加工;②能够便于测量;③加工工艺安排简便;④刀具装夹等其它误差影响因素;在充分结合各个国家的检测试件,圆锥台试件目前在世界上各国机床制造业检验五轴机床加工精度中被普遍使用,同时也被写入了我国的机械行业标准JB/T 10792.1-2007。圆锥台试件结构如图1,该试件建模简单且检测项目多,故选择此试件进行加工检测。

2 圆锥台试件的数模介绍

试件主要由两部分组成,分别为上部的圆锥台与下部的基座。上部为直径110mm的圆锥台,厚度45mm,圆锥半顶角15°,锥台底面倾斜15°,在圆锥台半顶角面由Φ30mm的孔与2-Φ10定位孔构成。研究圆锥台试件的几何特性,圆锥台试件的锥面与水平面的夹角是75°,这个角度属于闭角(加工面法矢量与底座面法矢量的夹角小于直角即为闭角,反之则为开角)范畴[1]。这一闭角的加工无法检验机床在开角区的加工精度[2]。但是对于本文我们所研究的课题“3+2定轴加工检测试件的检测研究”来说并没有任何影响,锥台的加工可很好地检测B、C轴的精度,同时通过加工中心Φ30mm×28mm孔和2-Φ10mm孔还可检验机床插补精度及重复定位精度。此外,圆锥台试件相比其他试件来说建模更加简单,加工更加方便。对比分析上述内容,可确定圆锥台试件的实际切削对于3+2定轴加工要求的五轴机床的检测可提供有力的科学依据及理论参考。

3 检测试件工艺安排

圆锥台试件的外形是圆柱形铝合金构件,毛坯尺寸为Φ135mm×170mm。其中实际铣削高度为45mm。下端为便与装夹的基座,通过工艺压板压紧的方式将毛坯固定在加工平台上,同时采用压板的方式可更好的减小由于夹具装夹产生的应力变形及夹具尺寸过大所造成的加工干涉问题。

3.1 加工工艺规划 根据圆锥台检测试件的结构特性,我们分为几个独立的步骤来加工:①粗、精加工试件基座;②平端面保总长;③圆锥台加工;④圆锥台端面中心孔加工;⑤2-Φ10H7孔加工。所有工序分三次装夹来完成,其中工序①和工序②为检测试件基座的加工,而步骤③至步骤⑤为检测试件的实际加工,是在一次装夹来完成的,尽可能的减小由于多次装夹而产生的工件定位误差。

3.2 定位与夹紧 与所有加工一样,在正式进行切削前,我们需要将所需毛坯装夹在工作台或者夹具上,并对其固定夹紧。对于该试件在数控加工中的夹紧装置的选择,首先我们要保证机床零点位置与夹具的工件坐标零点二者相对固定,其次是要把握好所要加工的零件与夹具的相对位置关系[3]。而对于我们所加工的检测试件,整体结构为圆柱形,相对应我们所选择的毛坯也为精车后的圆柱型毛坯,选择圆柱毛坯底面为基准面,将其放置在机床工作台合适位置,由于我们在加工基座之初的工艺安排,我们采用工艺压板将其基座固定在工作台上。

4 圆锥台试件数控加工

此次加工编程,我们所选择用CAXA数控车编程软件对毛坯进行车削加工,选择Powermill软件对圆锥台试件进行加工。

4.1 铣削毛坯加工 对于工序①第1工步采用外圆车削加工(粗加工),首先将基座轮廓在CAXA数控车中画出。设置好刀具数据,将该刀具设为当前刀具,点粗加工设置切削三要素、进退刀方式等,接下来选择加工轮廓线生成刀路并选择刀路生成加工程序。对于工序②平端面,将工序①加工工件掉头装夹,按照工序①参数设置流程对切削参数进行设置,通过软件搭载的通用后置文件产生NC程序,并将程序导入机床进行实际切削加工,保证总长146mm。

4.2 試件铣削加工 对于工序③第一工步,我们采用Powermill软件“模型区域清除”策略进行余料的去除。首先创建刀具路径,选择模型区域清除,按步骤选择已创建好的毛坯、坐标系等参数,设置切削层、切削参数和进给速度,点击计算,在此工步加工参数设定中,尤其加工坐标系的确定,我们有两种方式,其一为选择毛坯坐标原点,其二为工件坐标原点。其中若选择毛坯原点为加工原点,那么在刀具设定时需要加长刀杆,由于刀具伸长刚性降低,在加工零件时不能采用大切削,增加加工时间,同时加工表面粗糙,而尽可能短的刀长对更好的满足切削要求。

工序③第二、三工步,是圆锥台试件半精/精加工。半精加工在刀具路径对话框中我们可以采用“等高精加工”或者“SWARF精加工”策略,若选择“SWARF精加工”策略进行半精加工时要注意在圆锥台锥面留有余量或者在铣削时设置分层铣削,避免由于切削量过大引起刀具产生形变而造成圆锥台尺寸不稳定。确定加工策略后进入设置界面,完成选择刀具、毛坯等常规设置,此处注意在选择坐标系时要选择垂直于圆锥台界面的坐标系。完成侧壁及底面余量的设置,完成创建路径,生成刀路。采用加工策略选择器中的五轴加工策略“SWARF精加工”对圆锥台锥面及圆锥台底面、中心Φ30mm孔进行精加工,在圆锥台底面、中心孔的精加工策略选择时,也可选择等高精加工策略,尤其注意选择不同的策略要选择相应的坐标系。采用“SWARF精加工”策略对其进行精加工生成刀路。

工序③第四、五、六工步,是加工圆锥台截面2-Φ10H7孔,在策略选择器中分别选择钻孔、深钻、铰孔策略,创建3把刀具,分别为T2型号为中心钻,直径8mm,主要用于打中心孔;T3型号为直径9.8mm麻花钻,主要用于打底孔;T4型号为Φ10H7机用铰刀,主要用于铰孔已达到孔的精度要求。然后生成刀路。

4.3 实际加工 根据检测试件加工工艺卡,将精毛坯用压板安装在机床工作台上面,将已经后置处理的数控程序导入机床,我们选择如下加工策略实现加工。选择“SWARF精加工”策略对其进行精加工,具体参数设置如图2所示。

5 相关参数检测分析

5.1 轮廓误差测量 我们采用三坐标测量机来检测所加工零件的轮廓误差[4]。我们在圆锥台试件圆锥面上均匀的取四条侧母线,且在四条侧母线上分别取3个点,同时在平行于圆锥台由上往下15mm的位置取圆锥台截面,利用三坐标测量仪分别测量圆锥台截面,圆度、直径,侧母线倾斜度,圆锥台轮廓度、圆锥台截面圆与中心孔同轴度,锥面孔的孔距,具体实测值与理论值对比如表1。

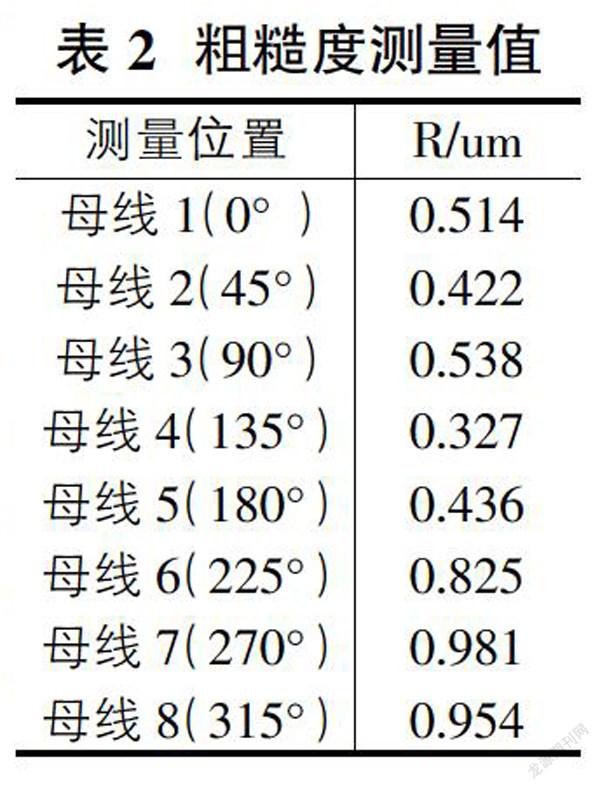

5.2 表面粗糙度检测 我们使用粗糙度检测仪对已经加工完成的圆锥台试件进行表面粗糙度检测,先后测量两次测量值并取平均值记录在表2中。

6 总结

本文以圆锥台试件为研究对象,首先系统的分析了圆锥台试件的几何特性,为后续的加工提供理论基础。然后根据圆锥台试件的结构和特性,制定了加工工艺路线。基于Powermill加工环境,编程并实行后处理,得到圆锥台试件的加工数控程序通过实际的切削实验动态仿真加工的有效性。最后,通过三坐标测量得到实际尺寸,并与理论值作对比分析得出结论。证明针对此圆锥台试件的工艺安排的合理性,并有效的证明了此五轴立式加工中心加工精度满足加工需求。

参考文献:

[1]张信.基于虚拟制造技术的“S”件加工仿真及参数分析研究[D].电子科技大学,2014.

[2]周平,吴有恩.数控编程技术[M].北京邮电大学出版社,2008-06-01.

[3]徐强.数控加工相对传统加工优势分析[J].东北轻合金有限责任公司,2017-5.

[4]G Farkas, Drégelyi-Kiss. Measurement uncertainty of surface roughness measurement[J]. IOP Conference Series: Materials Science and Engineering,2018,448(1).