木质素型橡胶助剂的研究进展

魏文慧 平清伟盛雪茹 李 娜 张 健 石海强 牛梅红

(大连工业大学轻工科学与工程学院,辽宁大连,116034)

生物质资源是一种储量极大的可再生资源,应用领域广泛,各个国家都在大力发展生物质能源。木质素是一种芳香族化合物,作为生物质资源,一直以来是各种材料领域的研究热点。木质素在植物体内含量占相当大的比例,主要分布在植物的次生壁中。针叶木类中木质素含量25%~35%,阔叶木为18%~22%,禾本科为16%~25%[1]。木质素分子有丰富的醇羟基和酚羟基,由于这些官能团的存在,使木质素分子具有亲水性或疏水性、流变特性、良好的生物相容性[2]。由于不同植物木质素分子结构不同,它们在不同种类橡胶中分散的难易程度、应用效果也不相同,甚至相差较大。目前,国内外学者们针对木质素在橡胶中的分散性以及如何利用木质素提高橡胶材料的性能等问题做了大量研究,提出了一些改性木质素结构和减小其粒径,以及新的制备木质素橡胶复合材料的工艺方法,Datta等人[3]使用甘油水解产物作为增塑剂获得针叶木-木质素/天然橡胶复合材料,该复合材料的机械性能和热性能与采用其他市售增塑剂制备的含木质素的复合材料相似,且木质素在天然橡胶中具有良好的分散性,没有木质素团聚体出现。张静[4]在造纸黑液中提取到超细木质素,该粒径的木质素添加到天然橡胶和丁苯橡胶中均有补强作用;Sivasankarapillai等人[5]将含硫交联剂与天然胶乳和木质素碱溶液混合,干燥后得到交联木质素天然橡胶复合材料,这种温和的处理方法能有效提高木质素与天然橡胶之间的交联结合效果。本文在综合木质素结构特点基础上,比较了木质素与橡胶原料不同混合工艺的优缺点,以及木质素添加对橡胶复合材料性能的影响,提出了目前急需解决的主要问题,并对未来生产进行了展望。

1 木质素的结构及官能团

木质素是一类天然高分子聚合物的统称,是由苯丙烷结构单元通过碳碳键和醚键连接而成的复杂天然高分子化合物,其结构如图1[6]所示。

图1 木质素结构单元及主要官能团、连接键Fig.1 Lignin structural unit,main functional groups and connecting bonds

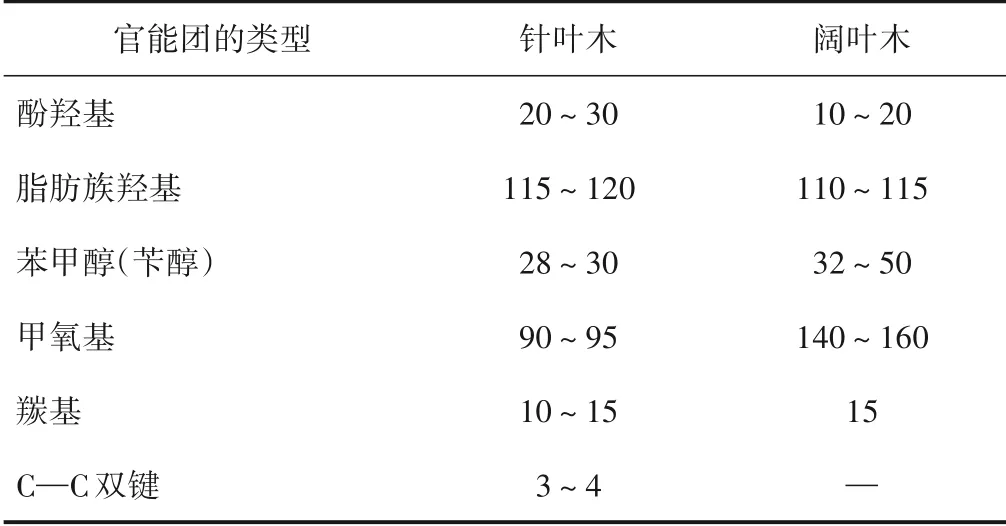

从图1可以看出,木质素上有丰富的官能团,如甲氧基、脂肪族羟基、酚羟基、苯甲醇(苄醇)、羰基等,不同种植物的木质素分子不同官能团含量也相差较大,针叶木和阔叶木结构单元上官能团见表1[1]。

表1 针叶木和阔叶木木质素官能团的含量Table 1 Functional groups content of softwood and hardwood lignin %

工业木质素主要来源于造纸工业,据统计,目前每年全球化学浆产量约1.5亿t,同时产生木质素0.7亿t,其中碱木质素0.45亿t、木质素磺酸盐0.05亿t、水解木质素0.15亿t,还有少量纤维素乙醇木质素、溶剂木质素和其他木质素。碱木质素由硫酸盐法、烧碱法制浆而得,木质素上有苯氧负离子、较多共轭结构,色泽深,极性较强,产品具有反应性和多样性,目前主要通过回收制浆化学物质做燃料使用,只有大约10万t碱木质素作为化学原料使用[7];水解木质素是木材糖化的残渣,溶解度很小,反应性较低,一般作为燃料或煤砖黏合剂原料,应用有限;木质素磺酸盐是亚硫酸盐法制浆的副产品,由于存在磺酸基团,极性很强,具有表面活性,是目前应用最广的木质素产品;有机溶剂木质素主要是乙醇木质素、甲酸木质素、乙酸木质素,因制备方法不同性质各异,但工业化产品较少。

酶处理可以提高工业木质素的纯度[8]。Wen等人[9]研究的弱碱酶解木质素得率高于同等条件下的碱木质素和酶解木质素,且与相应酶解木质素比较,紫丁香基含量高,含有大量的β-O-4´连接键,酚羟基含量减少,与传统的酶解木质素、碱木质素的化学组成和结构相似。据文献报道,有机溶剂预处理法所得木质素中β-O-4含量较高,β-O-4含量与木质素反应活性呈正相关,而烧碱法、硫酸盐法等所得木质素β-O-4含量普遍较低[10]。

木质素含有的苯环结构使得木质素C/H比高,是替代炭黑(C)的理想添加剂。

2 木质素与橡胶母料混合工艺

通常情况下,木质素呈颗粒状细微粉末,从表1中可以看出木质素分子中含有较多极性基团,而橡胶母料在加工过程中多经历黏弹态,极性差别巨大。因此,木质素与橡胶母料的均匀混合与良好结合,直接影响复合材料性能。木质素与橡胶母料混合工艺如下。

2.1 干混工艺

干混工艺是通过机械混炼方式,直接将木质素粉末添加在橡胶中,是类似于常用填料如炭黑、白炭黑填充补强橡胶的一种混炼加工方法。干混的优点是方便高效,可充分利用现有的橡胶加工设备,容易大规模工业化生产;缺点是木质素易于团聚,补强效果差,分散效果不佳[11]。Bahl等人[12]使用干混法将硫酸盐木质素填充异戊橡胶,发现木质素会显著影响橡胶的硫化性能,降低交联密度,但是木质素粒子团聚比较严重,使得木质素对自补强型的异戊橡胶补强效果不明显;许民等人[13]将碱木质素用干混法加入未硫化轮胎橡胶,研究发现材料的硫化时间降低、门尼黏度升高,加入碱木质素使得复合材料的拉伸强度及断裂伸长率有所提高,但硬度、回弹性呈下降趋势,分散性也较差。

2.2 胶乳混合共沉工艺

胶乳混合共沉工艺是指先将木质素溶解在氢氧化钠溶液中,再把木质素氢氧化钠溶液与胶乳混合,然后用酸沉出。胶乳混合共沉工艺的优点是木质素在橡胶中的分散性较好,但是混入水分后难于干燥,不利于工业化生产[14]。早在1946年,就有运用胶乳共沉法将木质素成功应用于橡胶增强,Keilen等人[15]将木质素与丁苯胶乳共沉,发现共沉胶的机械性能可与炉黑增强橡胶相媲美。至今该工艺一直被研究应用,Ji⁃ang等人[16]用胶乳共沉法制备了含环氧天然橡胶的木质素/丁苯橡胶复合材料,研究发现木质素在含环氧天然橡胶的橡胶复合材料中的分散性更好,且具有优异的耐湿滑性和较低的滚动阻力。

2.3 其他工艺

纳米木质素掺入工艺:先制备纳米级木质素,再混入胶乳中。Hosseinmardi等人[17]使用有机溶剂将木质素纳米化,得到的纳米级木质素在天然胶乳中的分散性很好。

胶乳混合和熔融混合工艺:升温至木质素熔点以上的混合技术。Ghosh等人[18]将木质素与甲基丙烯酸缩水甘油酯改性的聚乙烯在170°C下,采用高剪切熔融混合技术进行反应共混,两种聚合物之间都具有良好的相容性。Yu等人[19]通过胶乳混合和熔融混合工艺将木质素-酚醛环氧树脂较好地分散到了丁苯橡胶(SBR)中。

分步絮凝-凝聚工艺:将溶解的木质素分步絮凝-凝聚到橡胶中。魏绪玲等人[20]采用分步絮凝-凝聚法制备硅烷偶联剂/木质素补强乳聚丁苯橡胶(ESBR),发现偶联剂的存在增强了木质素和橡胶界面作用,木质素分散性良好。

湿法浸泡工艺:将木质素采用一定溶剂浸泡后混入橡胶。吕工兵[21]采用湿法浸泡的木质素填充丁基橡胶,混合效果良好。

3 木质素在橡胶中的具体应用

木质素用作助剂广泛用于橡胶的研究中,包括极性橡胶如氯丁橡胶(Chloroprene Rubber,CR)、丁腈橡胶(Acrylonitrile-butadiene Rrubber,ABR)、氟橡胶(Fluorocarbon Rubber,FPM)、聚氨酯橡胶(Poly⁃urethane Rrubber,PU)等,以及非极性橡胶如天然橡胶(Natural Rubber,NR)、丁苯橡胶(Styrene Bu⁃tadiene Rubber,SBR或SBS)、顺丁橡胶(Butadiene Rrubber,BR)、乙丙橡胶(Ethylene Propylene Rrub⁃ber,EPR)、丁基橡胶(Butyl Rubber,IIR)等。

3.1 木质素用作极性橡胶助剂

由于木质素具有较强极性,木质素不改性或轻微改性就可以与极性橡胶有较好的混合效果。徐鸽等人[22]将木质素与丁腈橡胶混炼,发现木质素在混入丁腈橡胶过程中,木质素分子苯环侧枝上的活性基团缩合,使木质素分子间的氢键强度减弱,内聚力降低,提高了木质素分子在丁腈橡胶中的分散度,从而增强丁腈橡胶。同时在硫化过程中,同一木质素分子上的或不同木质素分子间的羟甲基可能进一步缩合,形成木质素树脂网,树脂网中的羟基与丁腈橡胶的基团反应,使木质素与橡胶形成整体,从而在很大程度上提高了补强作用。Bova等人[23]采用干混法将木质素与丁腈橡胶混合制备复合材料,实验中利用聚环氧乙烷作为黏合促进剂和氢键受体、硼酸与二枯基过氧化物作为交联剂。使木质素复合材料具有高伸长率和高拉伸强度,这种材料与针叶木木质素一起使用时,性能接近于ABS(丙烯腈、丁二烯和苯乙烯共聚物)。Wang等人[24]在丁腈橡胶中利用ZnCl2制备了具有界面配位键的高性能丁腈橡胶/聚氯乙烯复合材料,该复合材料在拉伸强度、杨氏模量和抗热氧化性能方面表现优异。

3.2 木质素用作非极性橡胶助剂

极性的木质素在非极性橡胶中分散性较差。为提高木质素在非极性橡胶中的分散性,常用的处理方法有气流粉碎[25]、羟甲基化[26]、脲醛改性[27]和热处理[28]等。

程凯等人[29]将硅烷偶联剂改性的木质素加入到天然橡胶中制备复合材料,由于硅烷偶联剂可与木质素上的酚羟基相互作用,减少木质素分子间氢键数目,从而减少橡胶中木质素的团聚。Jiang等人[30]使用醛基化合物和环氧丙烷对木质素进行修饰,分别得到具有球型聚集体和超分子结构的改性木质素,使用环氧化技术提高了极性木质素与丁苯橡胶之间的界面黏合力。使用Flory-Huggins相互作用参数估算了木质素与丁苯橡胶之间的相互作用强度,发现添加化学改性的木质素后,复合材料具有优异的耐湿滑性和较低的滚动阻力。Xiao等人[31]通过硫磺对木质素进行硫化,并将硫化木质素与丁苯橡胶复合制备新型复合材料,在丁苯橡胶混合物中添加20~50份的硫化木质素可显著改善所制备硫化橡胶的机械性能。研究还发现硫化橡胶中木质素含量较高时,木质素和丁苯橡胶之间可能会存在界面相互作用。Barana等人[32]和Bahl等人[33]分别在天然橡胶和丁苯橡胶中使用改性木质素,结果表明二者在分散性和其他性能方面均得到较理想效果。

4 木质素助剂对橡胶性能的主要影响

4.1 提升橡胶复合材料的拉伸强度和断裂伸长率

莫贤科等人[34]采用球磨法、气流粉碎法和喷雾干燥法等分别处理酶解木质素,将3种预处理方法制备的酶解木质素分别与炭黑混合,然后对ABR进行复合补强发现:气流粉碎酶解木质素比例为50%的硫化胶的力学性能最优,拉伸强度和断裂伸长率比球磨法的分别高17.28%和11.11%。两种方法得到的硫化胶的拉伸强度、撕裂强度,比纯炭黑/丁腈橡胶的分别降低了22.96%和12.03%,扯断伸长率则提高28.50%。许金仙等人[35]将高沸醇木质素羟甲基化,然后采用共沉的方法将羟甲基化的木质素与丁腈胶乳混合制备复合材料,该复合材料在硬度与伸长率方面都有明显改善,其中伸长率最高可达540%。Agarwal等人[36]也发现,木质素用于ABR时,木质素增强的丁腈橡胶复合材料断裂伸长率和撕裂强度下的模量比纯ABR高。

Jiang等人[30]通过醛基化合物和环氧丙烷对木质素进行修饰,并将木质素通过简单的高温碳化处理,添加到丁苯橡胶中得到复合材料,在填充量为40份时,橡胶复合材料的拉伸强度和断裂伸长率分别提高到原始丁苯橡胶的7.1倍和2.4倍。此外,李海江等人[14]采用共沉法将木质素与丁苯橡胶进行混炼、Yu等人[37]通过乳胶混合共沉法制备了天然橡胶/木质素化合物,所得橡胶拉伸强度及断裂伸长率均得到改善。

4.2 提升橡胶复合材料的耐老化性能

木质素是天然的抗老化剂,其中的酚醚结构使得木质素具有良好的类似抗老剂的抗老化效果,可以添加到聚合物中提高聚合物的耐老化性能。

KOŠíKOVá等人[38]研究了天然无硫木质素对天然橡胶热降解的稳定作用,结果表明,木质素的加入改善了硫化胶的物理力学性能,木质素的添加提高了天然橡胶在空气中的热降解能力。最佳硫化时间的轻微降低表明木质素与硫化体系存在相互作用。Gregorová等人[39]测试了添加木质素的炭黑天然橡胶材料的热氧化老化性能,将所测结果与使用市售的橡胶抗氧化剂N-苯基-N-异丙基-对苯二胺(IPPD)的天然橡胶进行了比较,结果发现,木质素在填充炭黑的天然橡胶中发挥稳定作用,其效果可与常规合成抗氧化剂相媲美。Botros等人[40]用碱木质素和硫代木质素与天然橡胶制作复合材料,并对其机械性能及介电性能(介电常数、介电损耗和时间)进行了研究,结果表明,复合材料的介电常数在20~80℃内具有最佳的热稳定性。张翠美等人[41]将碱木质素直接填充在天然橡胶中发现,当填充碱木质素用量为10%~50%时,橡胶力学性能没有大的降低,且硫化胶的耐老化性能得到改善。Gregorova等人[42]从热氧化老化的角度测试了一系列含木质素的炭黑填充天然橡胶发现,与使用商业橡胶抗氧化剂N-苯基-N-异丙基-对亚苯基稳定天然硫化橡胶的产品相当。硫化过程中木质素形成的含硫结构可以参与橡胶老化的进一步交联,从而可以提高样品的张力保持性质。此外,木质素对天然橡胶具有稳定作用。

程贤甦等人[43]对比分析了在丁苯橡胶(SBS)中使用木质素和防老剂RD(2,2,4-三甲基-1,2-二氢化喹啉聚合体)的耐热氧老化效果,研究发现,随着木质素用量增大,含木质素的丁苯橡胶老化48 h和72 h后的断裂伸长率均逐渐提高,而加入防老剂RD的SBR胶料老化48 h后拉断伸长率先上升再下降,并趋于平稳。Depaoli等人[44]研究了作为蔗渣酸水解副产物获得的木质素对丁二烯橡胶的热降解和环境稳定性的稳定作用,研究发现木质素的化学稳定作用类似于受阻酚类抗氧剂,在丁二烯橡胶中有热稳定剂的作用,并且可以代替通常用于这些目的的受阻酚稳定剂。赫羴姗等人[45]对热氧老化不同时间的热塑性丁苯橡胶和Lig⁃nin-SBS进行表面C、O元素扫描,研究发现随着热氧老化时间的延长,SBS和lignin-SBS表面的C、O元素含量占比变化不大,并且无明显规律。随着热氧老化时间延长,材料表面含氧基团的相对含量逐渐增加,SBS弹性体中木质素的填充还可以起到防老化效果。

5 木质素在轻量化橡胶中的潜在价值

有机溶剂木质素的特征是纯度高、无硫、分子质量低,且比其他木质素分子质量分布更窄[46]。因此,有关报告表示有机溶剂木质素未来可用在黏合剂、纤维、薄膜和可生物降解的聚合物等工业领域内[47-49]。乙醇木质素是有机溶剂木质素的一种,具有更多的酚羟基、更少的脂肪族羟基、低分子质量和窄的多分散性,表现出高抗氧化活性[50],该木质素特殊的分子结构使其在许多领域具有良好的应用前景。有研究报道乙醇木质素与聚氨酯泡沫塑料有更好的相溶性[51];因其有丰富的酚羟基能替代苯酚制备木质素基的酚醛树脂材料[52],但是乙醇木质素在橡胶材料中的应用很少有研究报道。

木质素的相对密度为1.35~1.50,炭黑的密度为1.80~1.85 g/cm3,远远高于木质素的密度,以木质素作为橡胶填料能达到橡胶材料的轻量化。轻量化的橡胶在汽车、航天飞机、船舶、铁路等行业拥有广泛的前景。汽车的轻量化和卡车的轻量化不仅能使车辆节省燃油还能提高安全性,汽车柴油机上使用的橡胶类三向等刚度减震器可以使用新型轻量化橡胶来替代[53];船舶中弹性联轴器中的橡胶元件自身性能关系到产品的性能、使用寿命和影响轴系运行的可靠性,因此研究轻量化的高弹联轴器具有极富意义的工程价值[54];高速列车车体的轻量化不仅需要轻质铝合金材料,还需要能够起到缓冲、隔音、密封效果的橡胶材料元件,使用轻质材料才能实现车体的轻量化[55]。Kim等人[56]发现乙醇溶剂木质素的纯度高,灰分低。本课题组研究发现,撑篙竹乙醇木质素是用乙醇-水溶液高温处理撑篙竹得到的,木质素属于酸性裂解,乙醇作为溶剂将木质素溶出,并与部分羟基发生酯化反应,因而撑篙竹乙醇木质素性质比较特殊,极性比较弱,回收时大多数以球形聚集,有比较大的比表面积,分子质量分布较窄,密度也小于炭黑,替代炭黑后可大幅降低橡胶复合材料密度,经初步测试添加量5%左右时,复合材料密度小于水的密度,密度降低的机理和对橡胶材料力学性能的影响正在深入研究,预期其在轻量化橡胶材料中的应用具有良好前景。

6 急需解决的问题与展望

6.1 急需解决的主要问题

综合分析木质素在橡胶中应用的相关文献,有很多研究结论无法相互印证、甚至相互矛盾,有待进行深入研究。目前,有3个急需解决的共性问题。

(1)相关机理问题。木质素显著提高橡胶复合材料的拉伸强度和断裂伸长率、抗老化性能机理问题仍不清晰。虽然研究者提出了一些设想,但没有形成共识,加快相关理论研究,可为木质素在橡胶中的应用奠定理论基础。

(2)木质素结构与性能稳定性问题。工业木质素来源广泛,因来源不同性质差别较大,没有石化产品性质稳定,木质素在不同橡胶中的分散均匀性严重影响其使用效果。比如木质素分子质量及官能团不同,木质素极性、颗粒尺寸不同,其在不同橡胶中的分散能力有明显差异。因此,如何通过木质素的降解、分级与分子修饰提高木质素质量稳定性,这是急需解决的另一个关键问题。

(3)橡胶用木质素产品标准问题。橡胶的种类繁多,性质差别也较大,对适用木质素质量要求也不尽相同。因此,针对不同橡胶细化木质素产品并建立木质素产品标准也是当务之急。

6.2 展望

尽管木质素作为橡胶助剂仍然面临诸多困难,具有较大挑战性,有很多难题急需解决,但木质素是一种可再生资源,不依赖于化石能源,产量较大。随着困扰木质素用作橡胶助剂瓶颈问题的逐步解决,预期其在橡胶应用方面也将呈现很多显著特性,使用量将不断提升。首先,木质素橡胶复合材料具有很高的断裂伸长率和高弹性,在减震、高弹性体材料中具有可预期的应用前景。其次,木质素-橡胶材料耐老化性能好,可提高橡胶使用寿命。最后,乙醇木质素-橡胶材料密度明显低于炭黑-橡胶材料,可使橡胶轻量化,而轻量化是橡胶材料的重要发展方向,在高铁、航空航天密封材料中具有广阔的应用前景。