裂纹故障转子-滚动轴承系统的实验研究

白洁

摘 要:为了研究滚动轴承系统裂纹转子的非线性动力学行为,改建了转子实验台。实验结果表明:裂纹转子在升速过程中,在1/3、1/2和1倍临界转速附近出现次谐波共振现象;不同转速下裂纹转子的非线性振动特性也不同;且弯曲振动幅值随裂纹角以2π为周期成余弦规律变化。摆振实验则说明摆振对裂纹非常敏感,裂纹较浅时倍频成分明显。因此,可用摆振作为裂纹早期诊断的依据之一。

关键词:裂纹故障 摆振 转子 实验

中图分类号:TH113 文献标识码:A文章编号:1672-3791(2021)05(b)-0102-05

Abstract: In order to study the nonlinear dynamic behavior of cracked rotor, a cracked rotor-rolling bearing system is established. The results show that: the crack will lead to the sub-harmonic resonance responses when the rotational speed is near the 1/3 or 1/2 of the critical speed. And the nonlinear vibration characteristics under different factors including rotational speed and crack angle of cracked rotor are discussed. If the additional eccentricity fixed, the vibration amplitude can fluctuate obviously when the crack angle is changed. The working frequency of bending vibration looks similar to the cosine whose period is. Furthermore, swing vibration is very sensitive to the crack even if shallow crack. So swing vibration test can be seen as one basis for crack early diagnosis.

Key Words: Crack; Swing; Rotor; Experiment

断裂是一种危险的失效形式,转轴作为旋转机械的主要承力部件,如果发生断裂,就可能发生灾难性的事故,造成生命和财产的巨大损失。调查表明,国内外不断发生的大型旋转机械事故,主要就是各种轴断机毁事件。

为了确保旋转机械安全可靠地运行及避免由裂纹故障而造成的更为严重的事故,对裂纹转子系统的各种特性进行深入研究是十分重要的。国内外很多学者在这方面已经做了大量的工作。

已有的研究多以单圆盘的Jeffcott转子为研究对象,且多采用滑动轴承支撑方式,而后建立系统的运动微分方程,采用数值模拟方法求解裂纹转子的非线性动力学特性,裂纹转子系统动力学行为的实验研究還不是很充分。该文在以往的理论研究的基础上,设计了滚动轴承支承座,建立了双圆盘对称结构的裂纹转子系统。利用数据采集设备进行了滚动轴承支撑情况下裂纹转子的升降速实验,并讨论了不同影响因素下裂纹转子系统的非线性振动特征。

1 实验模型及其装置

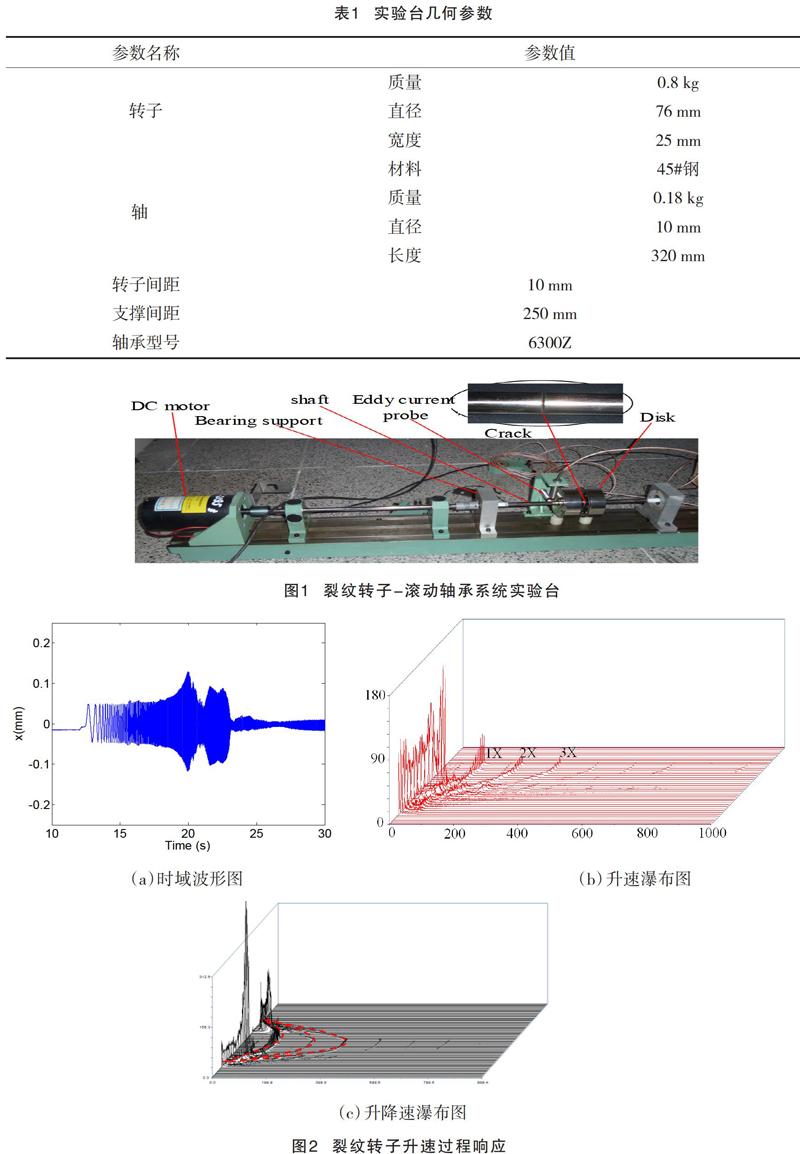

转子实验台由电机、转子、转速控制系统组成,实验台使用直流并励驱动方案,结构简单,调速范围大,且运行平稳,电机与转轴间采用波纹管联轴器[1]。手动调压工作转速0~10 000 r/min;可模拟单跨和多跨转子运动。轴心径向位移用电涡流传感器测量,所用数据采集系统为东华DH5920数据采集仪。轴上裂纹是由线切割机切割获得,宽度为1 mm。裂纹转子-滚动轴承系统装置见图1,实验台其他参数见表1。

2 实验结果及分析

在实验中采用了两根轴,一根为浅裂纹轴,裂纹深度为2 mm(t/D=20%,t为裂纹深度,D为轴直径),测得系统的固有频率为53.33 Hz;另外一根为深裂纹轴,裂纹深度为5 mm(t/D=50%),测得系统的固有频率为48.13 Hz。在实验中,由于裂纹处会产生塑性变形,当转速增大时,振动响应急剧上升;并且裂纹较深的转轴在高速运转时弯曲较严重,电机负荷增大,转子振动加剧。因此,为了安全起见,除升速实验外,裂纹转子只在1阶临界转速以下进行实验。分析中,系统采样频率1.28 kHz,时域点数4 096。

2.1 裂纹转子系统的升速实验

由于裂纹故障的影响,设备的运行环境比较恶劣,升速实验采用浅裂纹轴(t/D=20%)。图2分别为轴心测点处水平方向的升速过程时域波形图、瀑布图和升降速全过程的瀑布图。从三维瀑布图中可以很明显地看出1X、2X、3X倍频成分。即在升速过程中,分数次共振是转子出现裂纹的明显特征,特别是2次谐波和3次谐波分量在分别以1/2和1/3临界转速为中心的很大转速范围内都很显著,裂纹的存在也使1X谐波振动分量增大,并且随着裂纹严重程度的加重而愈加明显。同样的,裂纹转子的降速过程也存在比较明显的分数次共振现象。

对比以往的研究结论[2-5],发现无论是刚性支撑、滚动轴承支撑或滑动轴承支撑,当转速比Ω=1/n时, nX分量会达到最大值,由此可判断产生分数次谐波共振是裂纹转子的固有特征。

2.2 转速对裂纹转子系统的影响

转速实验采用深裂纹轴(t/D=50%)。图3为只改变转速情况下,得到的一组转子系统的轴心时、频信号及轴心轨迹信号。

当转速较低时,即转频为5.63 Hz时,虽然转子系统有裂纹故障,但对系统的振动响应影响很小,时域波形近似正弦波,频率仍以1X为主,同时伴随有非常微弱的2X成分,轴心轨迹为近似椭圆。

随着转速的升高,振动响应中出现了2X、3X和4X等高频成分。当转频为15.63 Hz时,从频谱图中能观察到1/2、3/2、5/2和3倍频,轴心轨迹[6]为两个交叉的圆环。此时的转速约为一阶临界转速的1/3,因此可以判断此时发生了次谐波共振。

转速继续升高时,响应中的2X幅值也不断增大,当转频为22.63 Hz时,轴心轨迹从光滑圆环变为类三角形,频谱图中2X分量明显增加,同时3X、4X成分也可以观测到。

转频为31.57 Hz时,频谱图中出现了明显的3/2倍频成分,且振动的幅值和2X相当,同时1/2、5/2和3倍频也能观测得到。此时的转速约为一阶临界转速的2/3,因此可以判断此时也发生了次谐波共振。

2.3 裂纹角对裂纹转子系统的影响

裂纹角[7]对转子系统的影响实验采用深裂纹轴(t/D=50%)。转速为600 r/min,偏心距为30 mm。图4为偏心质量与裂纹夹角为0°和180°时,转轴处的水平振动时域信号。当0 为了进一步探讨裂纹角对弯曲振动的影响规律,以固定的偏心质量5 g分别加在裂纹角为0°、120°、180°、300°的转子表面,其他实验条件不变。图5为裂纹转子系统随裂纹角变化的响应。当0 3 结论 该文搭建滚动轴承支撑的裂纹转子实验台,模拟了裂纹转子的升速过程,并对不同转速时转子的弯曲振动情况进行了测试,同时还探讨了不同裂纹角对弯曲振动的影响规律。得到如下结论。 (1)裂纹转子在升速过程,会在1/3 fc、1/2 fc和fc(临界转速)时出现共振峰值,反应到瀑布图中为存在明显的1X、2X、3X分量,对比以往的研究结论发现谐波共振时裂纹转子的固有特征。 (2)不同转速下,裂纹转子的弯曲振动特征也不同,特别是转速为1/3 fc和2/3 fc,振动响应中会出现明显的nX/2的分频成分,轴心轨迹也是在类椭圆、双拓扑圆环和类三角形之间变化。 (3)弯曲振动幅值随裂纹角以2π为周期成余弦规律变化。 参考文献 [1] 王美令,陈果.转子系统临界转速计算方法[J].交通运输工程学报,2009,9(6):59-63. [2] 张小菲.横向裂纹转子-轴承系统振动信号降噪与故障特征提取研究[D].西安理工大学,2020. [3] SARMAH N,TIWARI R.Dynamic Analysis and Identification of Multiple Fault Parameters in a Cracked Rotor System Equipped with Active Magnetic Bearings:a Physical Model Based Approach[J].Inverse Problems in Science and Engineering,2020,28(8):1103-1134. [4] 李亞.裂纹转子系统动力学特性与性能评价[D].南京理工大学,2018. [5] 张亚辉,赵军.含裂纹故障的转子-轴承系统的非线性特性分析[J].舰船电子工程,2016,36(8):193-197. [6] 向玲,张悦.基于轴心轨迹形态的转子裂纹故障分析与诊断[J].振动、测试与诊断,2019,39(4):760-766,903-904. [7] 张星雨,冯长水.基于Jeffcott转子的裂纹扩展动态特性分析[J].装备制造技术,2018(12):70-73.