对CeO2/Cu-Co-O/Al2O3催化剂的表征分析及其催化燃烧甲苯的性能研究

梁川,李溪,祝嘉伟,于鹏,徐炎华,刘志英

(南京工业大学 环境科学与工程学院,江苏 南京 211816)

挥发性有机物(VOCs)是大气污染的主要来源之一[1-2],具有排放量大、毒性强、难降解等特点[3],会破坏臭氧层,引起雾霾天气,产生光化学烟雾等[4],对生态环境和人类健康造成巨大损害。

催化燃烧法具有起燃温度低、适应范围大、污染小、能耗低等优点,是处理 VOCs的有效方法之一[5-6],关键在于催化剂。与价格昂贵、易发生中毒的贵金属催化剂[7]不同,非贵金属催化剂[8]的活性组分中,稀土元素具有较强的储氧功能,其氧化还原性能好,稳定性强,具有广阔的应用前景[9-11]。

本文制备了具有低温高活性、高稳定性和高抗毒性的CeO2掺杂的Cu-Co-O催化剂,开展了催化燃烧法处理VOCs的研究。

1 实验部分

1.1 试剂与仪器

硝酸铜、硝酸钴、硝酸铈、甲苯、γ-Al2O3等均为分析纯。

S-4800型扫描电子显微镜(SEM);PHI 5000 VersaProbe型光电子能谱仪;ARL X’TRA型X射线衍射仪。

1.2 催化剂的制备

采用超声-等体积浸渍法制备催化剂。按一定原子比配制含Cu(NO3)2、Co(NO3)2及Ce(NO3)2浸渍液,将破碎过筛后的γ-Al2O3载体(16~30目)投入浸渍液中,超声振荡40 min,于105 ℃下干燥6 h,马弗炉焙烧5 h,制得成品催化剂。

1.3 催化剂的活性评价

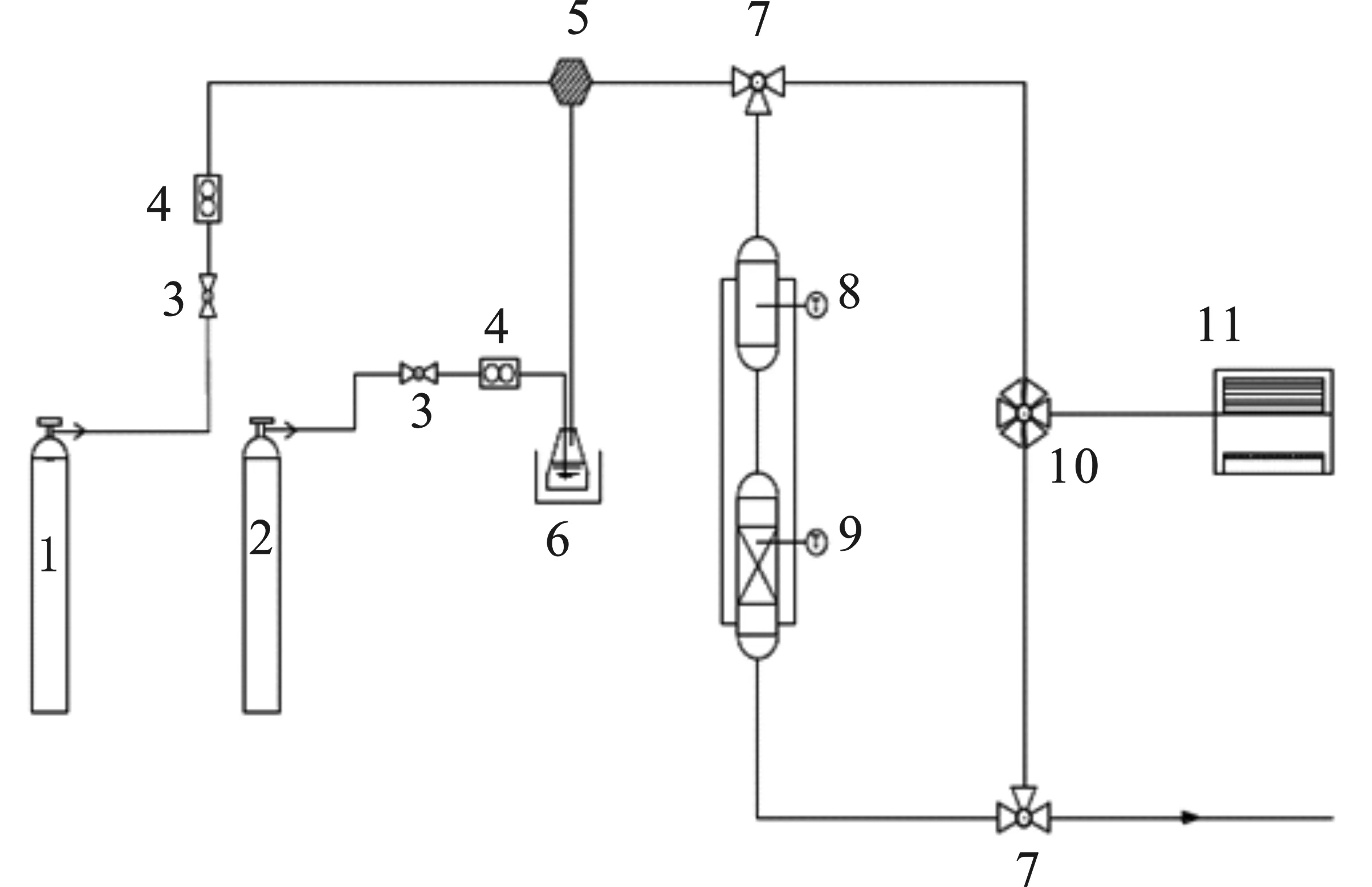

催化剂活性评价装置由配气系统和催化燃烧系统两个部分组成,反应流程见图1。

图1 实验流程图Fig.1 Experimental flow chart 1.氮气瓶;2.氧气瓶;3.干燥器;4.质量流量计; 5.混合器;6.挥发性气体发生器;7.三通阀; 8.预热炉;9.燃烧炉;10.六通阀; 11.气相色谱仪

1.3.1 配气 将VOCs气体发生器置于冰水浴中,以保证为0 ℃的甲苯饱和蒸汽压。由氮气瓶供给恒定流量的氮气进入挥发器中,将VOCs蒸汽带出,与氧气瓶中恒定流量的氧气以及氮气瓶中恒定流量的氮气经混合器混合后进入催化燃烧装置中。通过流量计调节气流量,控制进气浓度和空速。在质量流量计前加装了气体除杂和除水的干燥除杂管,避免催化剂因杂质和水蒸气中毒失活。

1.3.2 催化燃烧 催化燃烧实验在常压固定床反应器(内径Φ=18 mm)上进行。催化剂床层上下分别填加小颗粒的石英砂以及石英棉,以减少死体积。固定床反应器进气口和出气口分别设置取样口用于测定反应前后的VOCs浓度。实验用T50%和T90%表示反应物转化率为50%和90%时的反应温度。空白实验显示450 ℃时甲苯转化率<3%。

2 结果与讨论

2.1 催化剂的表征

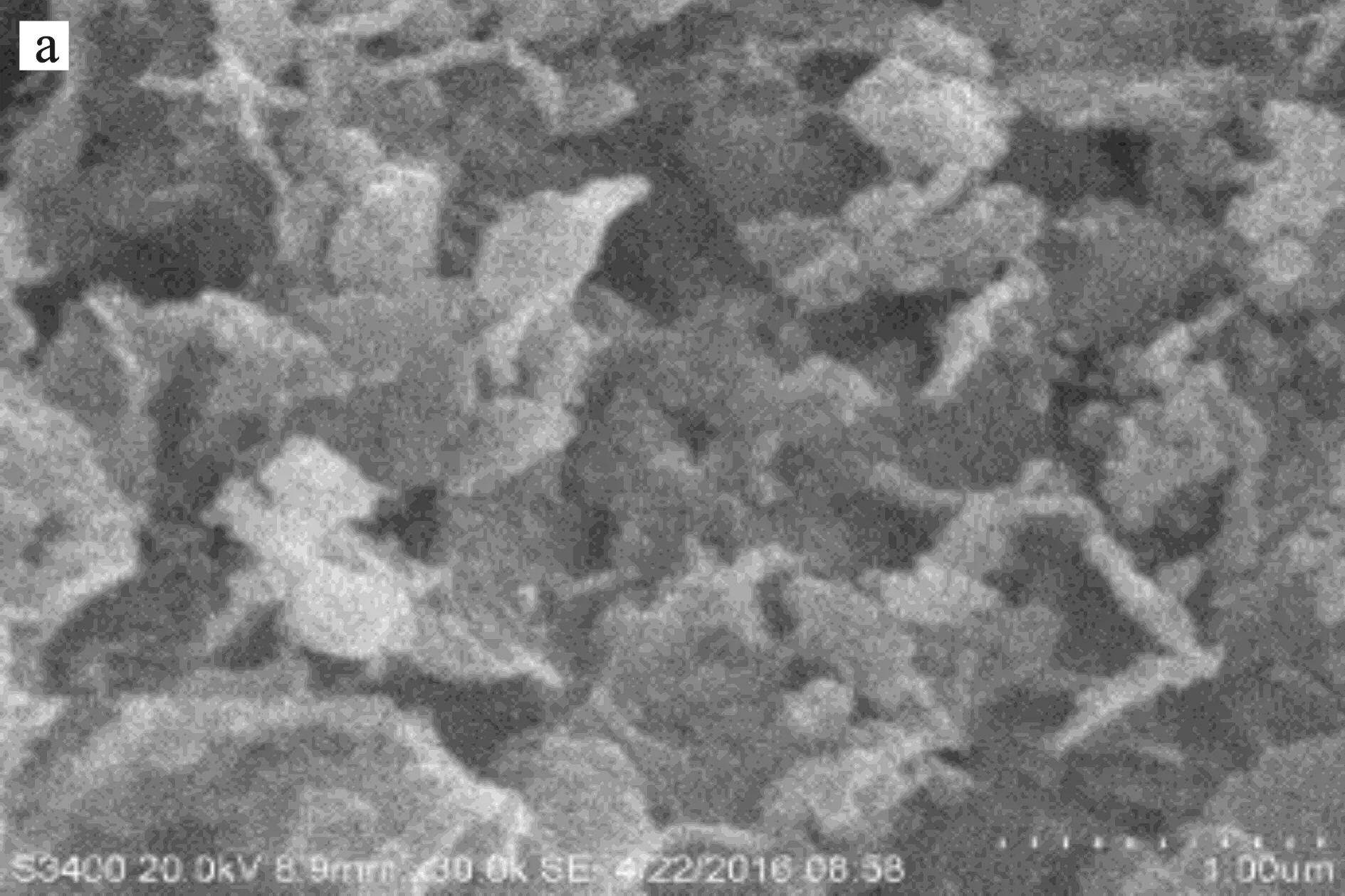

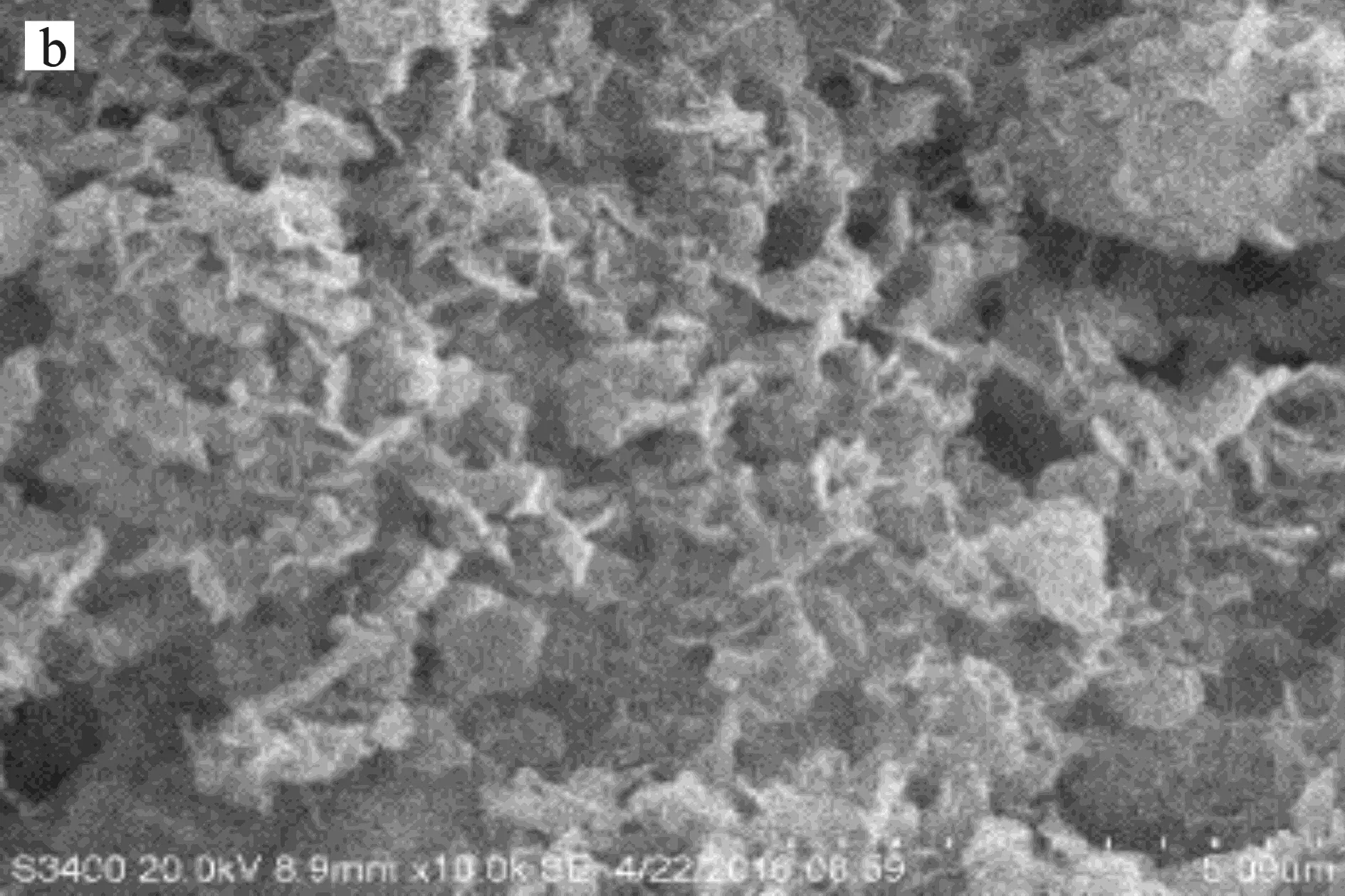

2.1.1 SEM表征 采用扫描电镜对CeO2/Cu-Co-O/Al2O3催化剂进行表面形貌的观察,结果见图2,其中图(a)、(b)、(c)分别为放大3 000,10 000,30 000倍的表面形貌。以γ-Al2O3为载体,不仅能够为催化剂提供较高的比表面积,而且Al2O3本身具有一定的吸附功能,可提高催化剂活性组分的负载量。

图2 CeO2/Cu-Co-O/Al2O3催化剂的SEM图Fig.2 SEM diagram of CeO2/Cu-Co-O/Al2O3 catalyst

由图2可知,催化剂表面的金属晶体颗粒较小,分布均匀,且负载之后催化剂仍具备Al2O3结构。这是由于催化剂采用超声浸渍的制备方法,在超声波作用下,浸渍溶液中发生“超声空化”现象[12],利用超声空化的能量可以促进分子间的碰撞和聚集,极大提高非均相反应的速率,强化非均相传质过程,改善催化剂表面形态,提高活性物种在Al2O3表面的分散性,从而明显改善催化剂的催化活性。

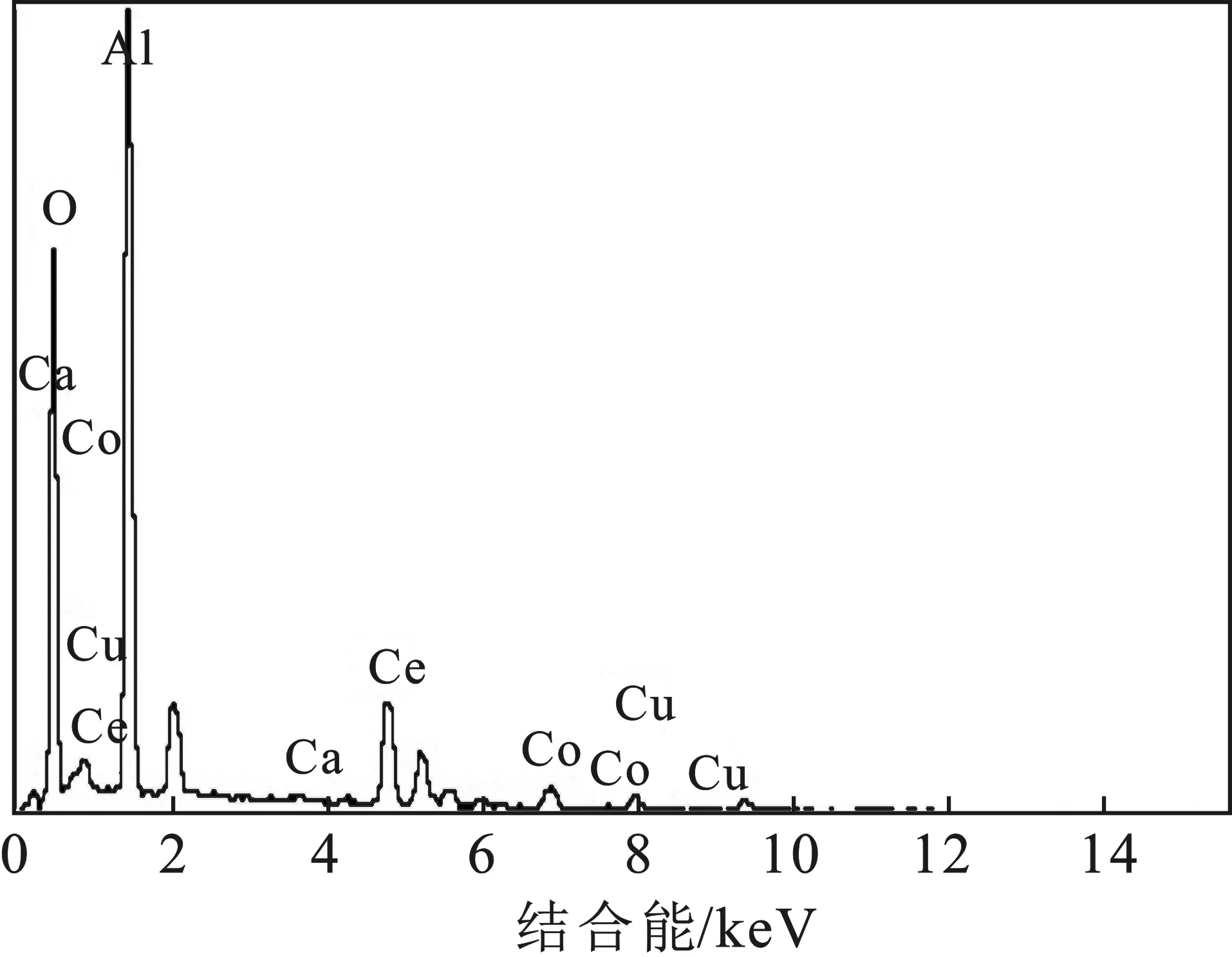

2.1.2 EDX表征分析 图3是CeO2/Cu-Co-O/Al2O3催化剂的EDX扫描谱图。

图3 CeO2/Cu-Co-O/Al2O3催化剂的EDX谱图Fig.3 EDX spectrum of CeO2/Cu-Co-O/Al2O3 catalyst

由图3可知,Cu、Co、Ce、O、Al等元素共存于催化剂中。

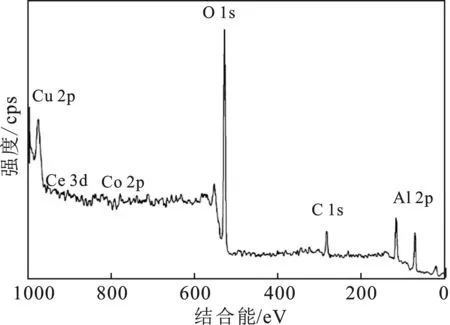

2.1.3 XPS表征分析 图4是CeO2/Cu-Co-O/Al2O3催化剂的XPS全程扫描谱图。

图4 CeO2/Cu-Co-O/Al2O3催化剂的XPS谱图Fig.4 XPS spectra of CeO2/Cu-Co-O/Al2O3 catalyst

由图4可知,谱图上存在C、O、Cu、Co、Ce、Al 6种元素的特征峰,其中C元素主要来源于XPS仪器本身的污染碳,可以作为内标校正样品的荷电效应。

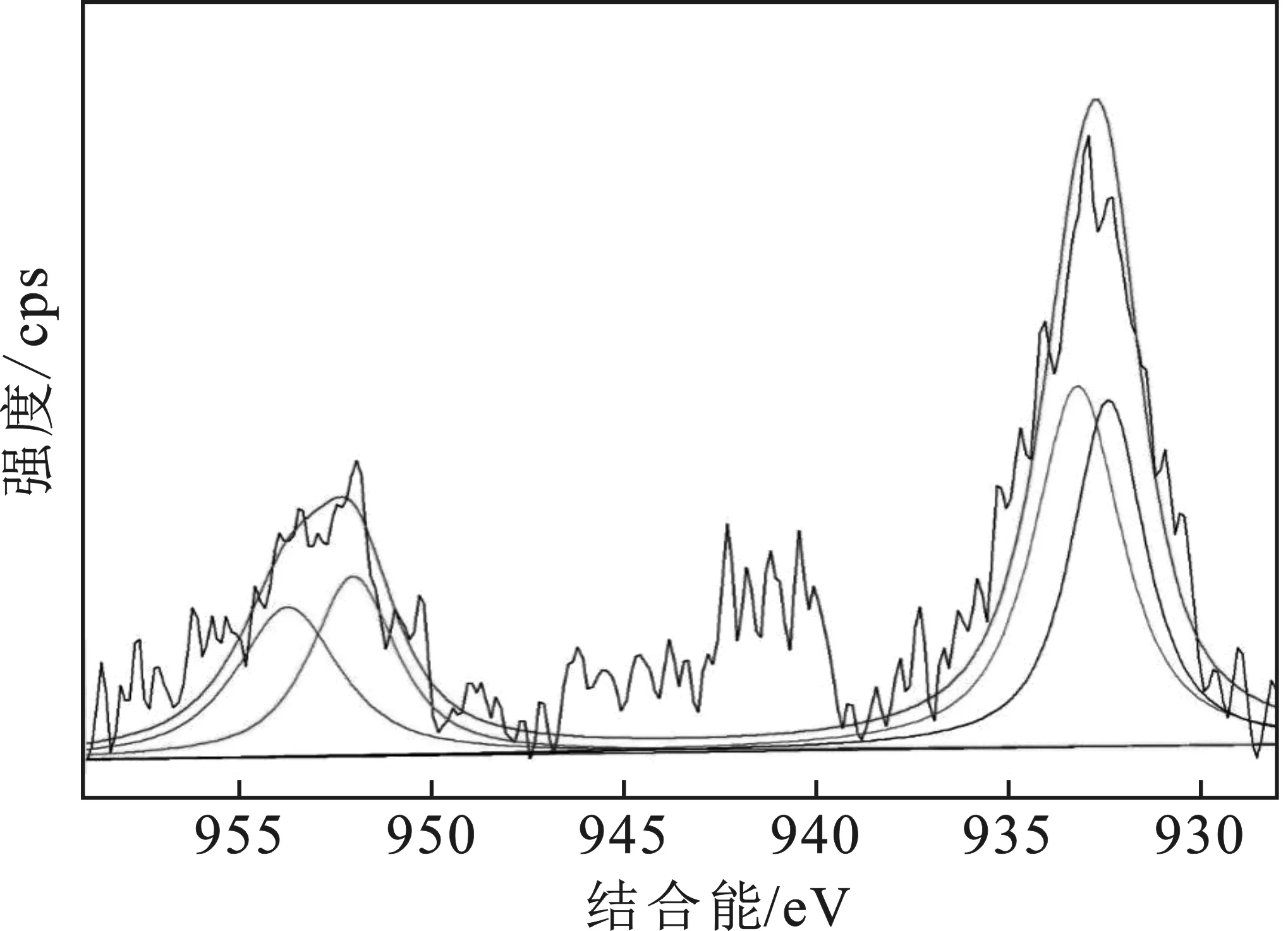

图5是CeO2/Cu-Co-O催化剂表面Cu2p的XPS谱图。

图5 CeO2/Cu-Co-O/Al2O3催化剂表面Cu2p的XPS谱图Fig.5 XPS spectra of Cu2p on the surface of CeO2/Cu-Co-O/Al2O3 catalyst

由图5可知,Cu2p峰主要由Cu2p1/2和Cu2p3/2两个肩峰组成,用软件Xpspeak4.1进行解叠加后,又分别得到2个峰。其中,Cu2p1/2峰经解叠加后,得到的2个峰结合能为953.7,952.5 eV,Cu2p3/2峰经解叠加后,得到的2个峰结合能为932.9,932.3 eV。953.7 eV和932.9 eV对应CuO的结合能,952.5 eV和932.3 eV对应Cu2O的结合能。

总体来看,可以推断催化剂表面的铜主要以Cu2+和Cu+的化学价态存在。Cu2+和Cu+对VOCs催化燃烧反应均有催化作用,这是由于不同价态Cu元素形成的Cu2+/Cu+氧化还原电对促进了催化剂表面电子转移,以及表面氧空缺的形成,进而促进催化剂对O2的吸附。被吸附的O2与催化剂发生一系列相互作用得到活化,形成具有较高电负性的活性氧分子,活性氧分子极易与气相中的VOCs发生氧化反应而生成CO2。因此,可以认为同时含有Cu2+和Cu+有利于提高催化剂对VOCs氧化活性。

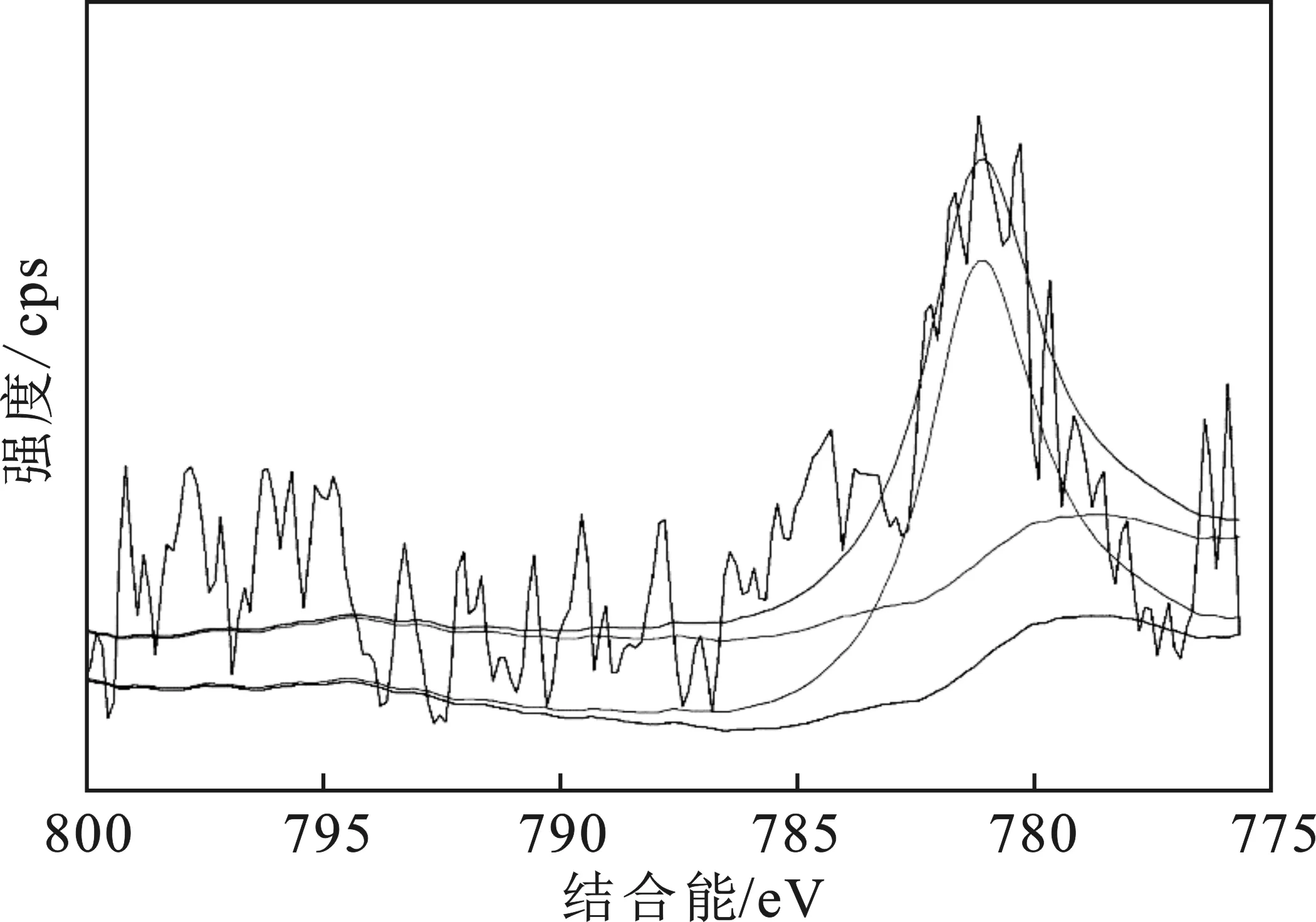

图6是CeO2/Cu-Co-O催化剂表面Co2p3/2的XPS谱图。

图6 CeO2/Cu-Co-O/Al2O3 催化剂表面Co2p3/2的XPS谱图Fig.6 XPS spectra of Co2p3/2 on the surface of CeO2/Cu-Co-O/Al2O3 catalyst

对CeO2/Cu-Co-O催化剂的Co2p3/2肩峰用软件Xpspeak4.1进行解叠加,得到两个拟合峰,结合能分别为781.2 eV与779.3 eV。查阅XPS元素数据库可知,结合能781.2 eV与779.3 eV的两个峰分别对应CoO和Co3O4的特征峰,可以推断催化剂表面的钴主要以Co2+和Co3+的化学价态存在。

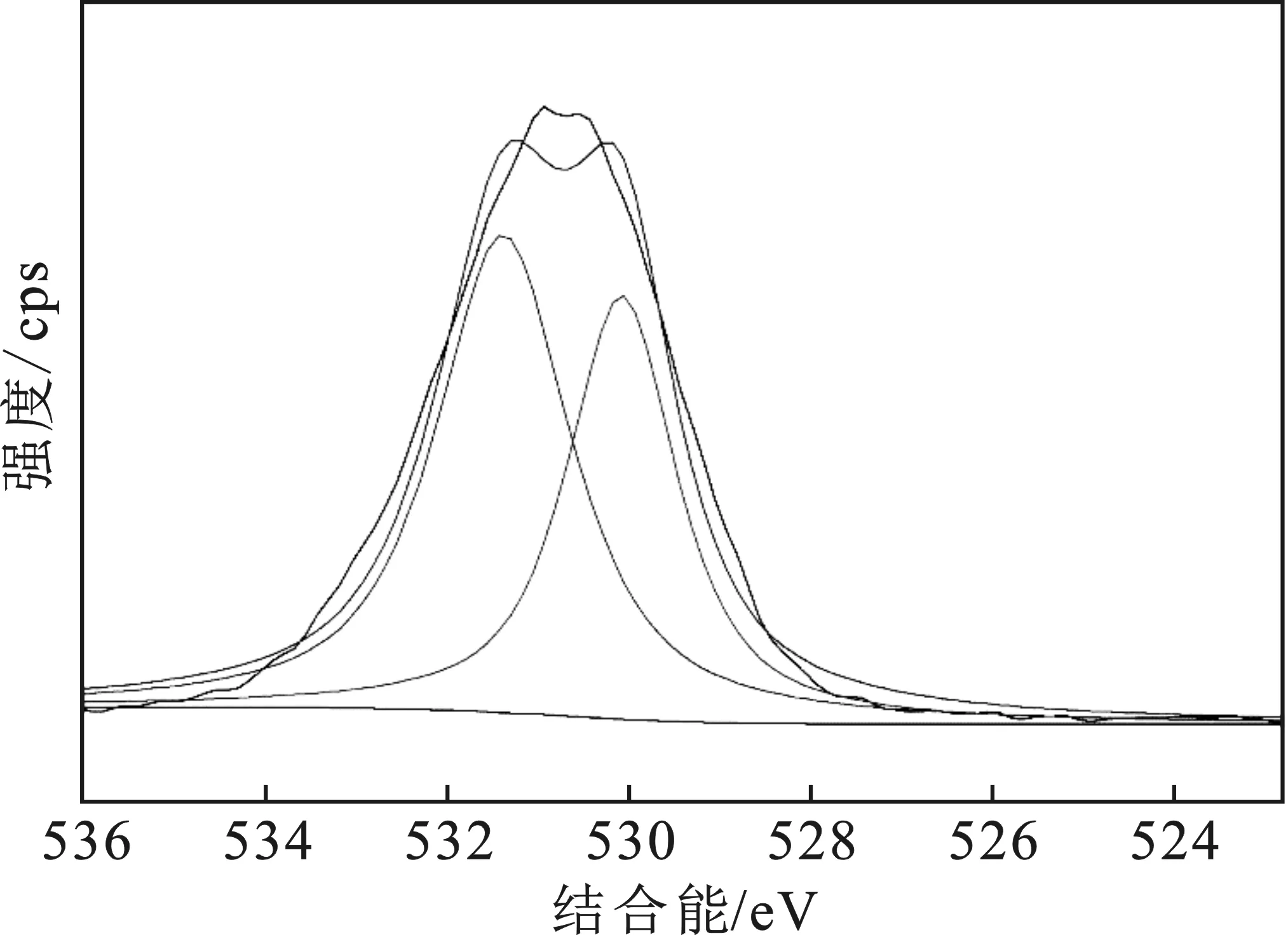

图7是CeO2/Cu-Co-O催化剂表面O1s的XPS谱图。

图7 CeO2/Cu-Co-O/Al2O3 催化剂表面O1s的XPS谱图Fig.7 XPS spectra of O1s on the surface of CeO2/Cu-Co-O/Al2O3 catalyst

对CeO2/Cu-Co-O催化剂的O1s肩峰用软件Xpspeak4.1进行解叠加,得到两个拟合峰,结合能分别为529.6 eV与531.6 eV。其中,529.6 eV处的拟合峰归结为催化剂晶格内的氧物种(晶格氧,以Olat表示),晶格氧主要用于构成晶体结构。531.6 eV 处的拟合峰归结为催化剂表面的吸附氧物种(吸附氧,以Oads表示)。在催化燃烧反应过程中,催化剂表面的Oads接受固体中的电子,形成富电子的氧物种O2-和O-,最后与气相中的氧分子电离成O2-(具有很强的亲电性);吸附氧与晶格氧相比有较高的移动性,从而有利于氧化还原反应的发生。

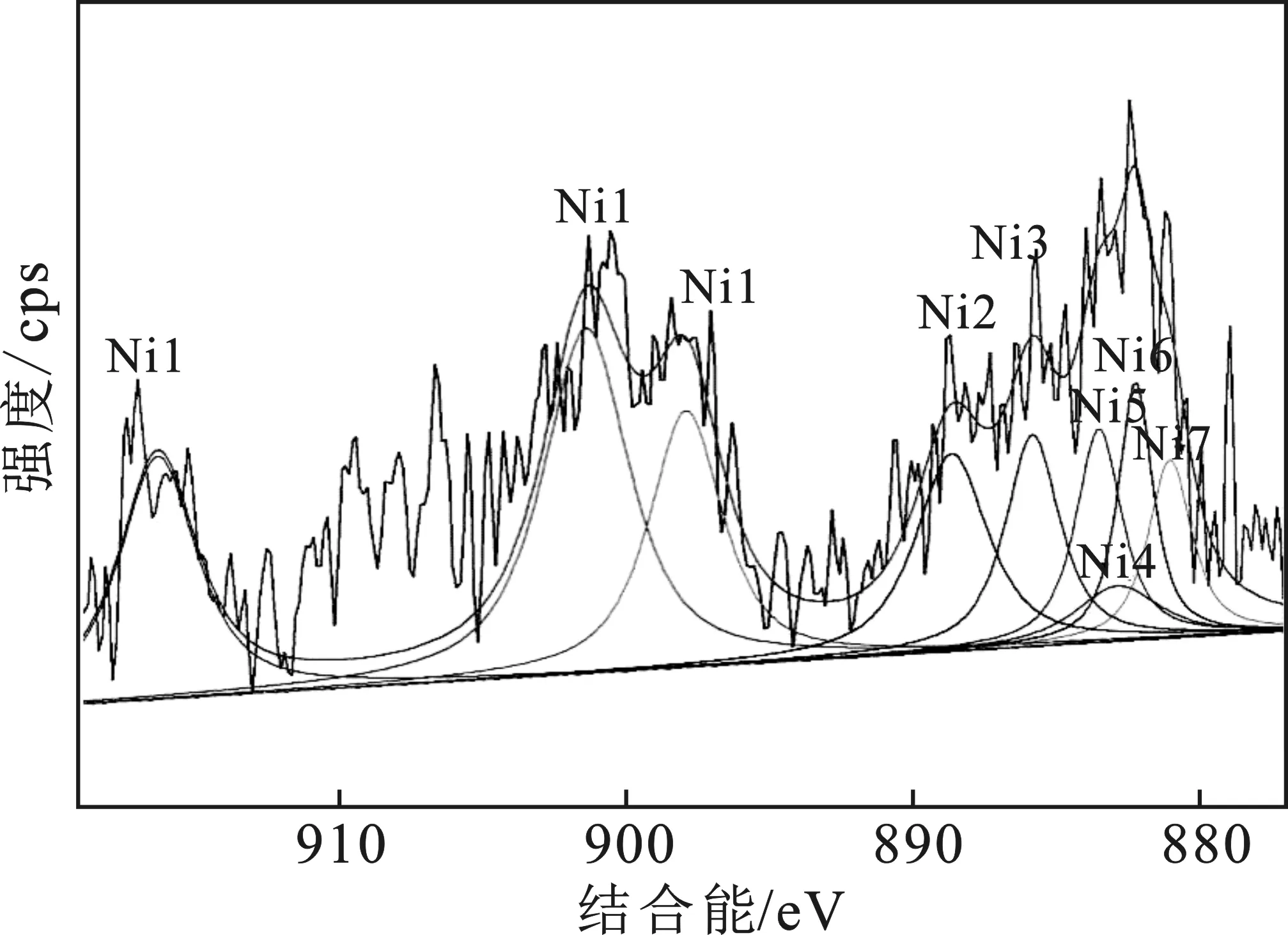

图8是CeO2/Cu-Co-O催化剂表面Ce3d的XPS谱图。

图8 CeO2/Cu-Co-O/Al2O3 催化剂表面Ce3d的XPS谱图Fig.8 XPS spectra of Ce3d on the surface of CeO2/Cu-Co-O/Al2O3 catalyst

包括Ce3d5/2和Ce3d3/2两个自旋亚轨道,用软件Xpspeak4.1对其进行解叠加,可以得到8个峰。其中,u1,u2,v1,v2,v4,v5,v67个峰归属于Ce4+,v3归属于Ce3+。采用Ce3+特征峰峰面积占Ce4+特征峰峰面积可以计算出表面Ce3+的相对百分含量:

其中,Ce3+=v3,Ce4+= u1+u2+v1+v2+v4+v5+v6。通过计算,Ce3+的相对百分含量为13.8%,可知CeO2/Cu-Co-O催化剂表面上的铈主要以Ce4+的化学价态存在。

2.2 焙烧温度对催化剂催化活性的影响

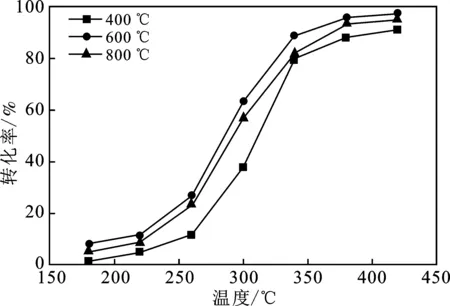

2.2.1 催化剂活性评价 图9是焙烧温度对CeO2/Cu-Co-O/Al2O3催化剂催化燃烧甲苯转化率的影响,空速为1 s-1,甲苯进口浓度为4 113 mg/m3。

图9 焙烧温度对催化剂催化燃烧甲苯活性的影响Fig.9 Influence of calcination temperature on toluene activity in catalytic combustion of catalysts

由图9可知,对于CeO2/Cu-Co-O/Al2O3催化剂,焙烧温度600 ℃时,甲苯转化率达到最高,T90%=346 ℃,催化活性最好。焙烧温度对催化剂的晶相结构、微晶粒度和比表面积等都具有十分重要的影响,进而能够影响催化剂对甲苯的催化燃烧活性。

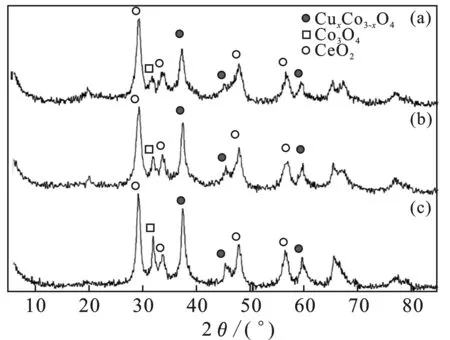

2.2.2 XRD表征 图10为焙烧温度400,600,800 ℃ 下制备的CeO2/Cu-Co-O/Al2O3催化剂的XRD谱图。

图10 催化剂样品XRD衍射谱图Fig.10 XRD pattern of the catalyst sample

由图10可知,所有催化剂以CuxCo3-xO4、CeO2为主相,且随着焙烧温度升高,催化剂的衍射峰强度逐渐增大,峰宽变窄,结晶度得到提高。

2.3 催化剂抗SO2中毒能力

在实际应用中,有机废气通常含有少量硫化物,这些硫化物经燃烧生成SO2,对催化剂造成硫中毒,引起催化剂活性及寿命下降。因此,催化剂抗硫中毒能力是影响催化燃烧效果的关键因素,研究SO2存在对催化剂活性影响具有很好的现实意义和学术参考价值。

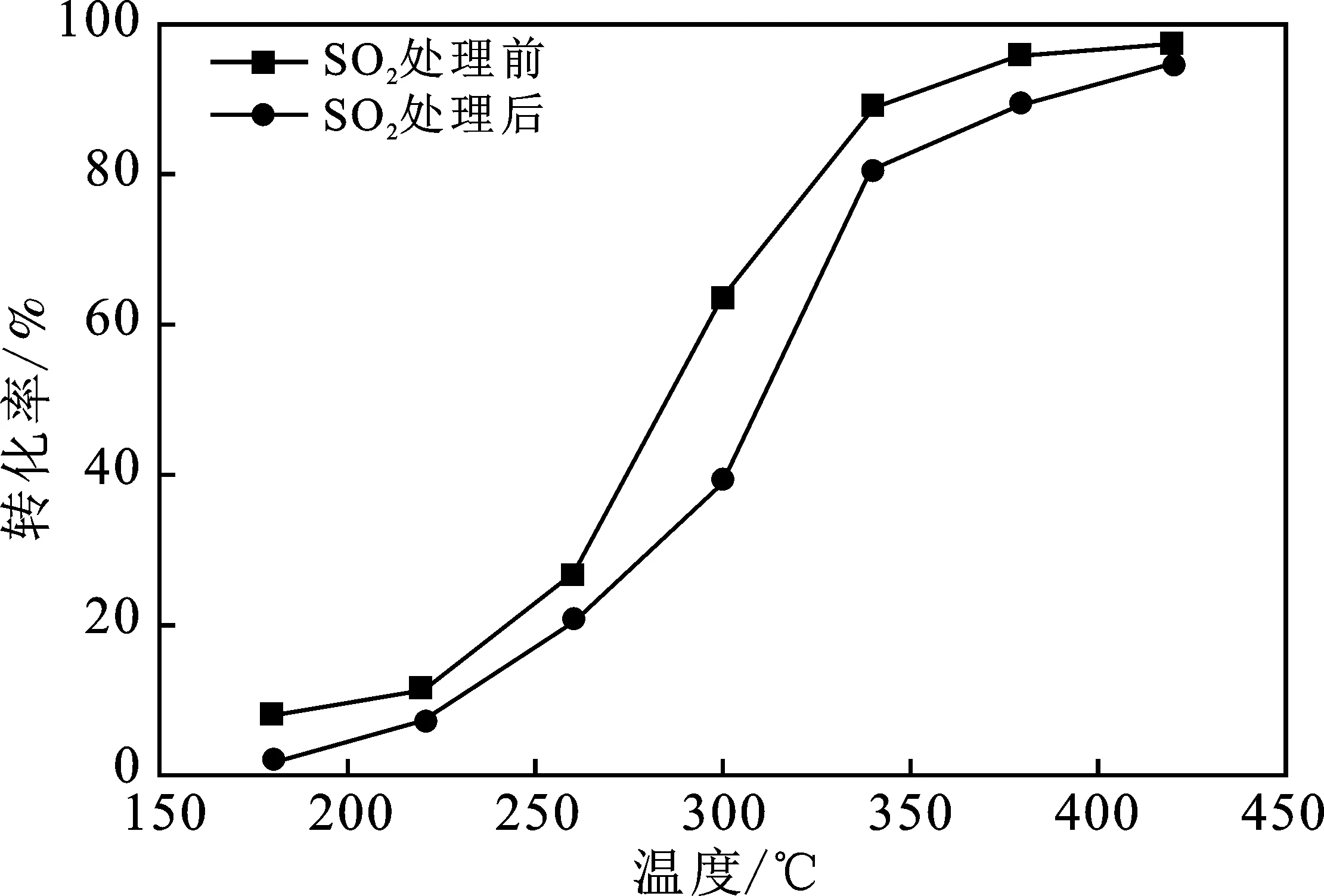

对CeO2/Cu-Co-O/Al2O3催化剂抗硫中毒能力进行初步探索:将催化剂用500 mg/L、流速为1 mL/s的SO2处理30 min后,对催化剂活性进行评价。图11为SO2处理前后CeO2/Cu-Co-O/Al2O3催化剂催化降解甲苯的转化率变化趋势。

图11 SO2处理前后CeO2/Cu-Co-O 催化剂对甲苯的转化率Fig.11 Conversion of CeO2/Cu-Co-O catalyst to toluene before and after SO2 treatment

由图11可知,SO2处理后催化剂催化燃烧甲苯的转化率下降。CeO2/Cu-Co-O/Al2O3催化剂经SO2处理前后所对应的T50%为286,306 ℃,T90%为342,373 ℃,SO2处理前后催化剂T50%和T90%差值分别为20 ℃和31 ℃。说明SO2的加入,对CeO2/Cu-Co-O/Al2O3催化剂的催化活性存在一定影响,且高温下催化剂失活更加明显。目前关于过渡金属催化燃烧催化剂硫中毒失活原因的普遍观点是:SO2(或SO2在含氧条件下形成的SO3)与金属离子结合,生成亚硫酸盐和硫酸盐,覆盖了催化剂表面活性位,造成屏蔽效应,从而导致过渡金属催化剂催化活性出现下降。

3 结论

采用超声-等体积浸渍法制备了CeO2/Cu-Co-O/Al2O3催化剂,催化剂表面的铜主要以Cu2+和Cu+的化学价态存在,钴主要以Co2+和Co3+的化学价态存在,铈主要以Ce4+的化学价态存在。焙烧温度600 ℃时,催化活性最好,甲苯转化率最高。SO2对CeO2/Cu-Co-O/Al2O3催化剂的催化性能存在一定影响。