某环焊缝开裂事故原因分析

张 良,杨锋平,白 强,吴 峰,徐 鹏,刘秋林

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077; 2.陕西延长石油(集团)有限责任公司 陕西 延安 716000)

0 引 言

环焊缝是油气管道的重要组成部分,是管道整体的薄弱环节。为确保油气管道安全运行,2018年~2020年,各管道运营公司均大量开展环焊缝的风险排查工作,目的就是为了彻底排查环焊缝缺陷,做到“早修复、早处置”,尽力降低环焊缝风险。统计分析显示,环焊缝缺陷、焊缝力学性能不达标、外部载荷作用是导致环焊缝开裂失效的主要原因[1-2]。从近几年的失效案例来看,在环焊缝缺陷的基础上由外部载荷导致环焊缝断裂的失效模式更加突出[3-4]。

环焊缝所受一次应力主要有内压引起的环向应力和轴向应力、地层移动等外部载荷引起的附加应力,由于环焊缝缺陷基本为环向缺陷,在无附加应力作用下主要受内压引起的环向应力和轴向应力影响,然而仅由内压引起的轴向应力大小约是环向应力大小的1/2,基本上不足以导致缺陷沿环向扩展或者开裂。因此,地层移动、附加应力等外部载荷应是导致环焊缝失效的一个重要原因[5-6]。为此,本文分析一起受外部载荷影响的环焊缝断裂爆燃事故,可为环焊缝风险排查工作提供一定参考,也为预防类似事故再次发生起到警示作用。

1 事故概况

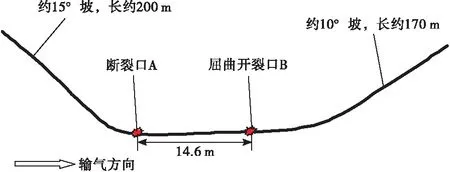

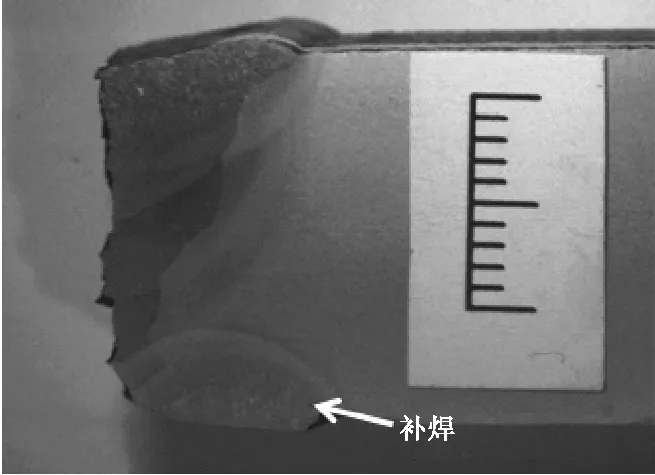

某输气管道设计压力10 MPa,管径1 016 mm,钢级为X70。某日,该管道发生断裂爆燃事故,造成两处环焊缝失效。其中一处环焊缝完全开裂,如图1所示。该环焊缝编号为A,位于管线穿越沟谷下坡坡底处,是弯管与短接的连接口,其上游弯管壁厚17.5 mm,下游短接壁厚14.6 mm。另一处失效环焊缝编号为B,位于A环焊缝下游14.6 m处,由1根短节与1根螺旋焊管组成,B环焊缝发生屈曲变形并在环焊缝顶部12点位置局部开裂约560 mm,如图2所示,其上下游均为直管,壁厚为14.6 mm,管道失效位置示意如图3所示。事故发生时,管道运行压力8.4 MPa,事故发生前,管道运行压力平稳,各项运行参数无异常,管线周围无大型施工操作。

图1 A环焊缝失效形貌

图2 B环焊缝失效形貌

图3 事故段管道走向及失效位置示意图

从图3可以看出,两处失效环焊缝位于沟谷穿越段谷底。现场检测发现,A环焊缝上游弯管底部有石块支撑,下游短接底部悬空无支撑,A环焊缝垂直方向上下错口量约240 mm、左右错口量约160 mm、沿管轴方向间隙150 mm,说明该焊口焊接时可能存在组对应力。另外,两个失效环焊缝之间的管道存在明显弯曲变形,6点部位管段不直度为150 mm,管段向下弯曲,9点部位管段不直度为70 mm,管段向9点侧弯曲,由于事故发生时有爆燃现象,可以推测管道变形是受爆燃产生的冲击力影响。

由于A环焊缝完全开裂,B环焊缝仅部分开裂且发生屈曲,结合上述现场检测结果可以推断,A环焊缝最先开裂,该焊口开裂后天然气喷出发生爆燃,冲击力造成下游B焊口管顶屈曲并发生开裂。因此,A环焊缝为本次失效分析的重点。

2 环焊缝性能测试分析

由于A环焊缝已完全开裂,无法取样进行力学性能测试,可对B环焊缝未开裂部分取样进行拉伸性能测试、金相分析、弯曲性能测试、刻槽锤断测试、夏比冲击测试,试验结果用于参考分析。

拉伸试验采用全壁厚板状试样,取样方向为环焊缝轴向,试样断于母材,抗拉强度达到630 MPa,满足焊接技术要求570 MPa;环焊缝打底焊组织主要为PF+P,填充焊及盖面焊B粒,组织无明显异常;环焊缝侧弯采用全壁厚板状试样且去除焊缝余高,弯曲至180°未发现裂纹;刻槽锤断试样采用规格为230 mm×25 mm的全壁厚板状试样,锤断后断口未发现超标缺陷;夏比冲击试验采用55 mm×10 mm×10 mm的全尺寸夏比冲击试样,按照焊接技术要求在-20 ℃下的环焊缝冲击功在18~150 J 之间,不满足最小要求值56 J。

环焊缝冲击韧性偏低导致抗裂纹扩展能力降低,容易发生脆性开裂。B环焊缝冲击功在18~150 J之间,存在冲击功不满足技术条件且韧性离散较大的情况,由于B焊口与A焊口距离较近,中间仅隔一道焊口,因此推断A环焊缝很可能存在同样问题。

3 断口分析

3.1 宏观分析

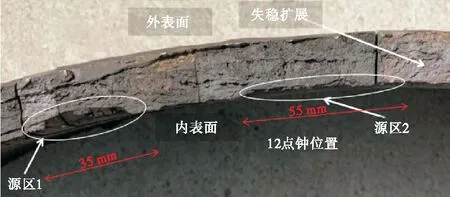

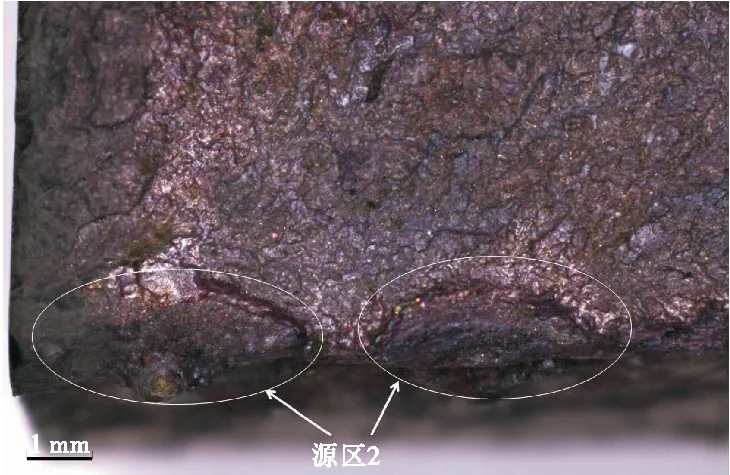

A环焊缝断口表面颜色发黑,为天然气燃烧烘烤所致。肉眼和体式显微镜观察发现,在12点钟根焊位置位置存在两处源区,如图4所示,说明环焊缝开裂起源于内表面,裂纹沿焊缝由内表面向外表面扩展,且为多源开裂;另外,源区1位置存在焊肉缺失的情况,缺失焊肉的表面无断裂特征,如图5所示,可以断定为补焊所致,该补焊区域长度约35 mm,裂纹由此起源并向外表面扩展;源区2位置存在多个半圆形孔,如图6所示,累计长度达55 mm,同样,裂纹由此起源并向外表面扩展。

观察结果说明A环焊缝断口平齐,无明显塑性变形,并存在多处源区,为多源脆性开裂。12点位置为整个环焊缝开裂的裂纹源区,即环焊缝开裂起始于12点钟位置,裂纹沿顺时针和逆时针两个方向分别向6点钟位置扩展,6点钟位置为环焊缝的最终断裂区。

图4 断口源区宏观形貌

图5 源区1宏观形貌

图6 源区2宏观形貌

3.2 微观分析

采用TESCAN VEGA扫描电子显微镜,对A环焊缝源区1和源区2进行断口微观形貌分析。可以看出,源区1表面无明显断裂特征,高倍观察为高温氧化物形貌,为典型的未熔合缺陷形貌,在扫描电镜下测量未熔合高度为2.5 mm,如图7所示;源区2的半圆形孔内存在多个气孔,气孔内部为高温氧化物形貌,如图8所示。

图7 源区1形貌观察

图8 源区2形貌观察

因此,A环焊缝开裂是从根焊补焊部位起裂,且根焊位置存在未熔合和气孔等缺陷,说明A环焊缝根焊质量较差,补焊效果不佳,补焊位置低倍金相形貌如图9所示。

图9 源区1补焊位置金相低倍形貌

4 计算分析

4.1 失效评估图计算

由于事故发生前,管道运行参数均在设计允许范围内,上下游供气正常,管线周围无大型施工操作。因此,在不考虑外部载荷的情况下,即在只考虑内压和残余应力的情况下,对含未熔合、气孔等根部缺陷的环焊缝承载能力进行计算,分析无外载荷作用下,环焊缝是否内发生开裂。

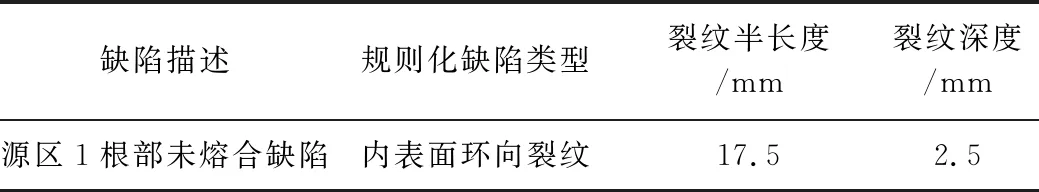

根据管道剩余强度评价方法,依据标准SY/T 6477—2017《含缺陷油气管道剩余强度评价方法》对该环焊缝缺陷进行服役适用性评价。将源区1缺陷按照裂纹型缺陷进行规则化处理,信息见表1。评价参数取值结果见表2,其中屈服强度取值依据管材等级的最小要求值;弹性模量为钢材的常规数据,冲击功取值参考最小值18 J。断裂韧性与冲击功的换算采用API 579—2007《服役适用性评价》换算取值。缺陷尺寸安全系数参考API 579—2007,焊接冷热速度不同引起的残余应力按0.5倍屈服强度(242.5 MPa)考虑。

表1 裂纹型缺陷规则化信息

表2 裂纹缺陷评价参数取值表(规格1 016 mm×14.6 mm)

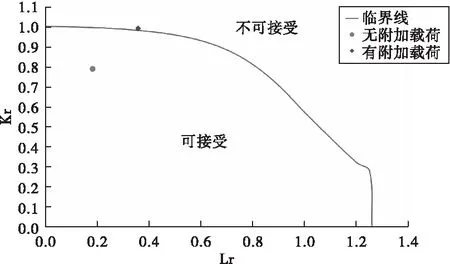

计算结果如图10所示,可以看出,由于环焊缝存在根部未熔合缺陷和韧性较低的情况,评价点落在失效评估图上评估曲线以内,评估结果可接受。因此,在无附加载荷的情况下,仅靠管道输送内压和焊接的残余应力作用,该环焊缝不会发生开裂失效。但当附加轴向载荷为85 MPa时,评估结果不可接受,即各种因素造成的附加轴向载荷为85 MPa时,该环焊缝缺陷发生扩展。也就是说,环焊缝开裂失效一定受到附加载荷作用。

4.2 有限元计算

由于事故发生前管道周围并无大型施工,本文考虑附加载荷可能来源于两种情况,一是地面沉降或地质灾害等造成的管道不均匀位移;第二种情况,由于该段管线位于穿越谷沟底部,失效环焊缝位于下坡坡底,因此可能是由于滑坡或者管道自重带来的斜坡推力。以下分别对这两种情况进行附加载荷计算。

图10 环焊缝失效评估图

1)管道不均匀位移受力分析 有限元模型的几何参数和材料参数由上述可知,模型施加的载荷和约束情况如下:内压载荷8.4 MPa,管道两端施加固定约束。由现场勘察情况可知,弯管底部有石块,相当于对弯管底部有支撑作用,如图11所示,模拟时对弯管段底部(C处)施加y方向位移约束;在水平管段上半部分施加均布压力载荷,模拟土壤及其它外部载荷对管道的作用。

图11 管道不均匀位移受力分析时载荷和约束条件

计算过程中,通过改变加载到水平管段上的均布压力,使管道达到抗拉极限,此时加载到水平管段上的均布压力为0.14 MPa,在管道水平段靠近右侧位置变形最大,最大变形约为1 242 mm,此时管道上的最大应力在弯管环焊缝附近,为639 MPa。管道上轴向应力在该环焊缝12点钟位置为拉应力,6点钟位置为压应力,最大拉应力为732.5 MPa。因此,当水平直管段中心位置向下位移达到1 242 mm时,弯管环焊缝附近等效应力达到失效。但是如此大的位移会产生地面沉降,巡线时应会发现,因此本次失效不可能单独由管道不均匀位移造成。进一步计算可知,在不考虑管道内压情况下,位移量和开裂环焊缝处等效应力的关系见表3。

2) 斜坡推力受力分析 该部分几何参数和材料参数与上部分模型相同,模型施加的载荷和约束情况如下:内压载荷8.4 MPa,在右侧管段管端上施加固定约束。在15°斜坡直管段上施加外表面切向均布压力,模拟斜坡对管道产生推力作用,并且考虑弯管下方存在支点,则滑移载荷完全可以造成平直段向上的应力,从而造成环焊缝收到剪切应力,管道上整体约束和载荷如图12所示。通过分步加载得到斜坡推力载荷与开裂环焊缝上游焊口附近最大等效应力关系见表4。

表3 不均匀位移与失效环焊缝应力关系估算结果

图12 斜坡推力受力分析时载荷和约束条件

表4 斜坡推力与失效环焊缝应力关系估算结果

5 综合分析

由于失效A环焊缝是变壁厚焊接口,内壁坡口处理不慎易造成焊接缺陷,该焊口有内壁返修补焊,难以控制焊接质量,断裂后焊口平齐,为脆性断裂,且断口源区发现补焊未熔合、气孔两种原始缺欠,说明失效焊口质量较差。另外,与A环焊缝下游间隔14.6 m的B环焊缝冲击韧性不合格,也一定程度反应其韧性分布不均匀的情况[7-9]。

如前所述,A环焊缝仅在内压工况下(无附加载荷)不会发生开裂失效,只有存在附加载荷时才会发生失效,附加载荷可能来源于管道不均匀位移和斜坡推力两种情况。首先,A环焊缝位于穿越沟谷底部平直段的起始端,平直段管沟底部不均匀支撑造成附加应力时,A环焊缝受约束而产生轴向应力集中。以该焊口为界,上下游两侧管底回填情况不同,此处又是两处山坡的谷底,雨水聚集容易在一侧发生管道不均匀位移,对环焊缝产生弯曲应力。有限元计算显示,当管道不均匀位移量为50 mm时,可造成约57 MPa的附加轴向应力,因此失效管段不均匀位移可能是附加载荷的来源之一。另外,当斜坡推力(如滑移)在A环焊缝上游侧环焊缝产生约16 mm位移时,会造成约50 MPa的附加轴向应力,而这种管沟内地表下的少量滑移不易被发现,因此推测斜坡推力也可能造成附加应力[10]。

综上所述,本次事故的原因及发展过程为,由于A环焊缝质量较差,推测该环焊缝在管道不均匀位移、斜坡推力等组合载荷作用下最先开裂。该焊口开裂后,天然气喷出和爆燃产生的作用力反推下游管段,造成B焊口管顶屈曲和局部开裂。

6 结 论

1)环焊缝开裂为多源脆性开裂,主源区位于12点钟位置,存在未熔合、气孔等原始焊接缺欠,在管道不均匀位移、斜坡推力等附加载荷作用下,裂纹于原始缺欠区域内发生启裂、扩展失效,由于上述缺欠在正常工况下不会导致裂纹启裂、扩展,因此附加载荷是环焊缝开裂的主要原因。

2)变壁厚和补焊的焊口焊接质量难以控制,也容易受到应力集中的影响,因此,建议对人口稠密区、地形复杂区率先开展变壁厚和补焊焊口的隐患排查。

3)该失效环焊缝位于穿越谷沟底部,上述分析表明,该位置容易受到不均匀位移和斜坡推力等外部载荷的影响,因此,建议对类似地形开展隐患排查,加强外部载荷治理。