聚氨酯微粉-聚丙烯酸酯复合乳液的制备与应用

王小卓

(福建省皮革绿色设计与制造重点实验室兴业皮革科技股份有限公司,福建 晋江 362271)

前言

聚丙烯酸酯乳液具有良好的成膜性、粘着性、耐候性,且形成的薄膜柔韧富有弹性,已成为皮革涂饰工段应用最广泛的成膜物质之一。但是聚丙烯酸酯因自身结构的缺陷,使其薄膜存在“热黏冷脆”的缺点,且薄膜力学性能较差,难以用于高档皮革产品[1]。因此,对聚丙烯酸酯进行改性,提高其应用性能,扩大其应用领域,一直是人们研究的热点。

聚丙烯酸酯乳液的改性技术主要可分为两类:一类是物理共混改性技术[2],将具有不同性能的高分子材料与聚丙烯酸酯乳液进行共混,优势互补,从而体现出协同效应,如聚氨酯[3]、酪素[4]、纤维素衍生物[5]、纳米材料[6-9]等改性材料;另一类是新型乳液聚合技术[10-11],如核壳乳液聚合技术[12]、微乳液聚合技术[13]、互穿网络聚合技术[14]、无皂乳液聚合技术[15]等。其中,物理共混改性技术工艺简单、成本低廉,具有重要的应用价值,但是利用改性材料直接对聚丙烯酸酯乳液进行物理共混改性时,改性材料自身应具有良好的稳定性,且与聚丙烯酸酯基体具有较好的相容性,才能更好地实现改性的目的[16]。

聚氨酯是一种由软链缎(二元醇或多元醇)与硬链段(异氰酸酯)相互交替连接而成的嵌段共聚物,其中,软段相决定着树脂的耐低温性能、断裂伸长率和弹性等,硬段相决定着树脂的模量、强度和耐热性等[17]。聚氨酯特有的结构,使其具有分子设计灵活、软硬度调节范围广等优点,形成的薄膜具有优异的耐热耐寒性、耐有机溶剂性及其力学性能等[18]。聚氨酯微粉是聚氨酯弹性体,具有聚氨酯优异的性能,尤其体现出高强度、高耐磨,可作为增韧改性聚丙烯酸酯的弹性材料之一[19]。

本文通过研究聚氨酯微粉乳化技术,形成聚氨酯微粉乳液,分析乳液分散性、稳定性;进一步采用聚氨酯微粉乳液物理共混改性聚丙烯酸酯乳液,制备出聚氨酯微粉-聚丙烯酸酯复合乳液,研究复合乳液薄膜的耐水性、力学性能及其皮革涂层摩擦色牢度、耐磨性性能等,为聚丙烯酸酯用于高品质皮革涂饰材料的研究提供理论和试验依据。

1 试验部分

1.1 试剂和仪器

1.1.1 主要试验原料

聚氨酯微粉:D50 粒径8μm,上海军晨化工有限公司;聚丙烯酸酯乳液:PRIMAIL SB-150,朗盛化工有限公司;Span-20、Tween-80:AR,罗恩试剂;丙三醇:AR,西陇科学;坯革:兴业皮革科技股份有限公司自制。

1.1.2 主要试验仪器

纳米粒度及电位分析仪:Nano ZS,马尔文仪器(中国)有限公司;精密电子天平:KD-2100TEC,福州科迪电子技术有限公司;超声波细胞粉碎机:SCIENTZIID,宁波新芝生物科技股份有限公司;Taber 耐磨试验机:GT-7012-T,高铁检测仪器有限公司;摩擦褪色试验机:GT-7034-E2,高铁检测仪器有限公司;电脑系统拉力试验机:GT-TCS-2000,高铁检测仪器有限公司;79-1 磁力加热搅拌器:常州市金坛大地自动化仪器厂;80-2 型台式离心机:金坛市科析仪器有限公司。

1.2 试验方法

1.2.1 聚氨酯微粉乳化技术

首先分别称取0.2gSpan20,1.8gTween80,使Span20 与Tween80 按(1∶9)的质量比复配形成复合乳化剂,再加入0.5g 助乳化剂丙三醇;然后向复合乳化剂体系中加入一定量的去离子水,在冰浴中超声波分散30 min,再加入10 g 聚氨酯微粉,磁力搅拌均匀,浸泡24 h;最后滴加去离子水,使得聚氨酯微粉的质量分数达到10%,在冰浴中超声波分散60 min,得到聚氨酯微粉乳液。

1.2.2 聚氨酯微粉-聚丙烯酸酯复合乳液的制备

称取一定量的聚丙烯酸酯乳液,加入不同质量的聚氨酯微粉乳液,在冰浴中超声波分散60 min,以物理共混法制得聚氨酯微粉-聚丙烯酸酯复合乳液(PU/PA 乳液)。根据PU/PA 乳液中聚氨酯微粉的含量分别制备质量分数为0%、0.5%、1.0%、1.5%、2.0%的PU/PA 复合乳液,并分别标记为PU/PA-0、PU/PA-0.5、PU/PA-1.0、PU/PA-1.5、PU/PA-2.0。称取20 g 的PU/PA 复合乳液于聚四氟乙烯成膜板(内径110 mm)中,在50 ℃下干燥成膜,即得到PU/PA 复合膜。

1.2.3 聚氨酯微粉-聚丙烯酸酯复合乳液的应用

将PU/PA 复合乳液与水按(1:1)的质量比混合,磁力搅拌均匀,配制成皮革上层涂饰剂,喷涂于皮革粒面最表层,涂覆量约6 g/ft2,干燥后检测涂层摩擦色牢度和耐磨性能。

1.3 分析测试

1.3.1 聚氨酯微粉乳液粒径、粒径分布系数测试

将聚氨酯微粉乳液配制成电导率小于5 m S/cm,质量浓度约1%±的水溶液,在冰浴中超声波分散30 min 后,连续测试数次,当数值稳定时记录测试结果。

1.3.2 聚氨酯微粉乳液稳定性测试

(1)陈放稳定性:将聚氨酯微粉乳液于室温下静置陈放24 h,观察乳液是否有分层现象;

(2)离心稳定性:在离心试管中加入将聚氨酯微粉乳液,以3000 r/min的转速在高速离心机上离心30 min,观察乳液是否有分层现象;

(3)稀释稳定性:取一定量的聚氨酯微粉乳液,稀释10 倍,在冰浴中超声波分散30min 后,于室温下静置陈放24h,观察乳液是否有分层现象;

(4)冷冻稳定性:将聚氨酯微粉乳液于-10 ℃±的冰箱中冷冻24 h,移至室温解冻,观察乳液是否有分层现象。

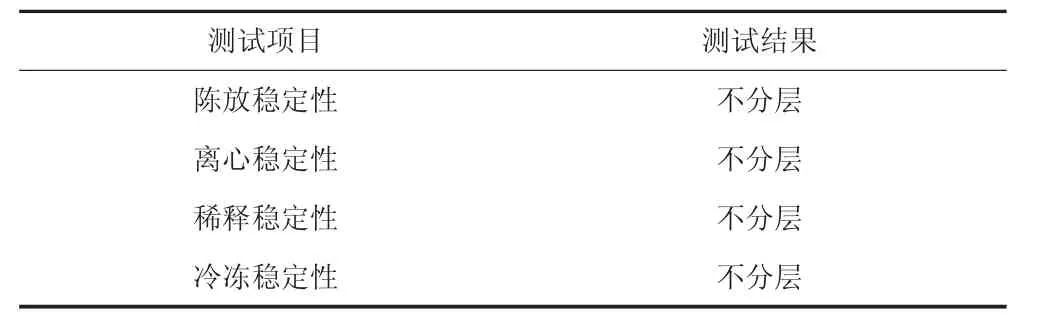

1.3.3 复合薄膜耐水性测试

裁取20 mm×20 mm 的薄膜试样,称重M1;将试样浸入盛满去离子水的表面皿中(内径90 mm),于室温中分别浸泡10、20、30、40、50、60 min,及24 h,取出用滤纸快速吸干薄膜表面水分,立即称重M2,根据式(Ⅰ)计算吸水率(Water Absorption,WA)[20]:

1.3.4 复合薄膜力学性能测试

参照QB/T 2710-2018《皮革物理和机械试验抗张强度和伸长率的测定》。

1.3.5 皮革涂层摩擦色牢度测试

参照QB/T 2537-2001《皮革色牢度试验往复式摩擦色牢度》。

1.3.6 皮革涂层耐磨性能测试

参照QB/T 2726-2005《皮革物理和机械试验耐磨性能的测定》。

2 结果与讨论

2.1 聚氨酯微粉乳液分散性分析

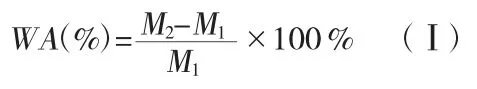

乳液粒子的分散性是衡量乳液实用性的重要指标之一。聚氨酯微粉的分散性可用粒径分布系数(PDI)表示,粒径分布系数是一个无量纲的数值,通常用来表示材料在特定溶剂中(如水、乙醇等)的分散程度,粒径分布系数越小,分散性越好[21]。通常情况下,当粒径分布系数≤0.5 时,表明材料具有良好的分散性[22],聚氨酯微粉乳液的粒径分布情况,如图1 所示。

从图1 可以看出,粒径分布图中只出现了2422 nm 一个强度峰,且粒径分布系数(PDI)为0.193,表明乳液中微粒粒径分布较集中,且分散较均匀。水、乳化剂、助乳化剂经超声波作用可形成一种透明或者半透明的各向同性的热力学稳定分散体系,该体系中乳化剂是决定分散性的最关键因素。当Span 20 与Tween 80 按(1:9)的质量比复配形成复合乳化剂,复合乳化剂HLB 值为14.36,具有较大溶水量和乳化区域,可形成合适的水核半径,从而提高粒子在乳液中的分散均匀性[23]。

图1 聚氨酯微粉乳液粒径分布图Fig.1 Particle size distribution ofpolyurethane micro powder emulsion

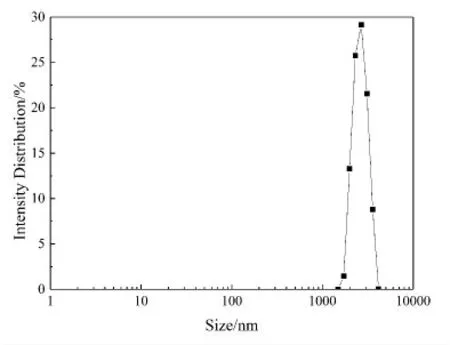

2.2 聚氨酯微粉乳液稳定性分析

乳液稳定性是衡量乳液实用性的另一个重要指标,表1 为聚氨酯微粉乳液稳定性测试结果。

表1 聚氨酯微粉乳液稳定性分析Tab.1 Stability analysis ofpolyurethane micro powder emulsion

乳化剂是保证乳液稳定性的关键因素,由于复合乳化剂具有协同乳化效应,具有更加显著的乳化、润湿效果。Span 20、Tween 80 属于多元醇酯类非离子型乳化剂[24],具有立体层叠式的结构,乳化剂自身具有良好的乳化性、耐热性及低温流动性,借助其空间位阻和亲水基团形成水化层,提高聚氨酯微粉乳液稳定性[25]。此外,丙三醇作助乳化剂可进一步提高乳液稳定性,因为醇分子上羟基数越多,其水溶性越强,助乳效果越好,而且醇可使乳液界面膜具有一定的柔韧性,界面易于弯曲、变形,从而提高乳液稳定性[26-27]。

2.3 聚氨酯微粉用量对复合薄膜耐水性的影响

聚氨酯微粉用量对复合薄膜耐水性的影响,如图2 所示。从图2(b)可以看出,随着聚氨酯微粉用量的增加,复合薄膜吸水率逐渐增大,表明其耐水性逐渐降低。聚氨酯微粉材料自身亲水性差,很难在水溶液中均匀分散,限制了其在皮革涂饰剂中的应用。本文通过采用乳化剂技术制备了性能稳定的聚氨酯微粉乳液,进一步扩大了其应用范围,但是同时会引入亲水基团,如羟基、聚氧乙烯基等,使得聚氨酯微粉乳液耐水性降低,从而影响复合薄膜的耐水性。从图2(a)、(b)可以进一步看出,当聚氨酯微粉用量分别为0.5%、1.0%、1.5%时,复合薄膜的吸水率增大幅度较平缓,但是当聚氨酯微粉用量达到2.0%时,复合薄膜吸水率明显增大。

图2 聚氨酯微粉用量对复合薄膜耐水性的影响Fig.2 Effect ofpolyurethane micro powder contents on water resistance ofcompositefilms

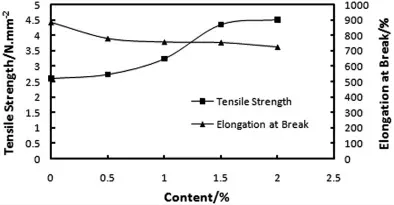

2.4 聚氨酯微粉用量对复合薄膜力学性能的影响

聚氨酯微粉用量对复合薄膜力学性能的影响,如图3 所示。

从图3 可以看出,随着聚氨酯微粉用量的增加,复合薄膜抗张强度逐渐增大,断裂伸长率逐渐减小,间接表明聚氨酯微粉乳液与聚丙烯酸酯乳液二者相容性良好,聚氨酯微粉在复合乳液体系中能够均匀分散。相比于纯聚丙烯酸酯乳液薄膜,当聚氨酯微粉用量分别为0.5%、1.0%、1.5%、2.0%时,复合乳液薄膜的抗张强度分别提升了4.98%、24.52%、67.05%、73.18%,且薄膜断裂长率逐渐降低,表明聚氨酯微粉在复合乳液体系中与聚丙烯酸酯可形成分子链间的相互缠结与贯穿,乳胶颗粒的交联和结晶程度增大,从而赋予复合薄膜更加优异的力学性能[28-30]。从图3 还可看出,当聚氨酯微粉用量递增时,复合薄膜抗张强度提升幅度有较大差异,当用量超过1.5%时,复合薄膜抗张强度增大幅度趋于平缓。结合聚氨酯微粉对复合薄膜耐水性的分析结果,可得出聚氨酯微粉最佳用量为1.5%。

图3 聚氨酯微粉用量对复合薄膜力学性能的影响Fig.3 Effect ofpolyurethane micro powder contents on mechanicalproperties ofcomposite films

2.5 聚氨酯微粉用量对皮革涂层性能的影响

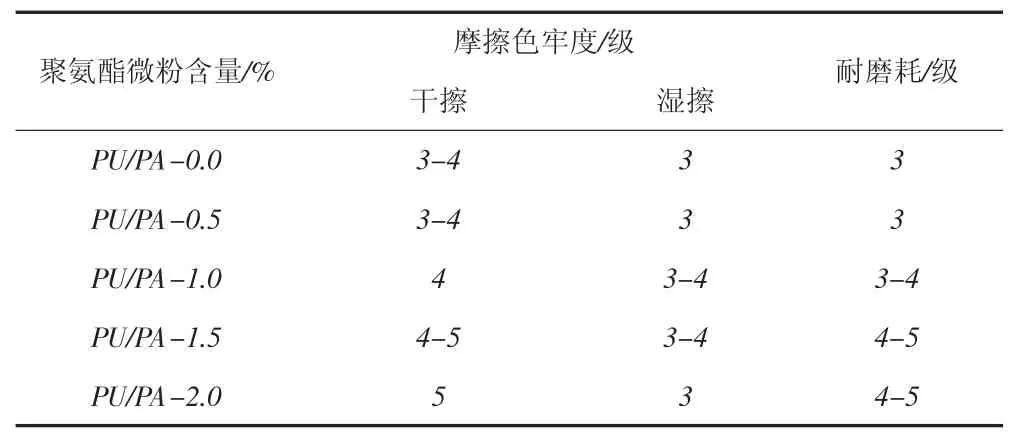

顶层是皮革的最外层,一般而言,皮革涂饰对顶层涂层的总体要求是:涂层耐磨、耐曲折,具有较高的力学强度及耐干/湿擦、耐水、耐有机溶剂等性能[31],聚氨酯微粉用量对皮革涂层性能的影响,如表2 所示。

从表2 可以看出,聚氨酯微粉可以提高皮革涂层的摩擦色牢度、耐磨耗性能,其中涂层耐湿擦性能呈现出先增大后减小的变化趋势,因为聚氨酯微粉乳化过程中引入了亲水基团,导致皮革涂层具有一定的吸水性。聚氨酯微粉结构中的柔性链段,改善了复合薄膜体系的柔韧性,而且体系中交联点增多,当涂层受到外力冲击时,涂层自身产生屈服形变[32],吸收部分冲击能量;另一方面聚氨酯微粉结构中的硬性链段,可改善复合薄膜体系的硬度[33],二者协同作用,保障了涂层受到外力作用时的完整性。从表2 可以进一步看出,当聚氨酯微粉用量为1.5%,皮革涂层耐干擦性能从3~4 级提升至5 级,耐湿擦性能提升幅度不明显,仅从3 级提升至3~4 级,耐磨耗性能从3 级提升至4~5 级。

表2 聚氨酯微粉用量对皮革涂层性能的影响Tab.2 Effect ofpolyurethane micro powder contents on leather coating properties

3 结论

本文主要研究了聚氨酯微粉乳化技术,分析了乳液中微粒的分散性及其乳液的稳定性;通过物理共混法制备了聚氨酯微粉-聚丙烯酸酯复合乳液,并对复合薄膜的耐水性、力学强度以及皮革涂层的摩擦色牢度、耐磨耗性能进行了对比分析,得到以下结论:

(1)Span 20 与Tween 80 复配形成的复合乳化剂可有效乳化聚氨酯微粉,乳液粒径分布系数(PDI)为0.193,乳液中微粒粒径分布较集中,分散较均匀,且乳液具有良好的稳定性,不会分层、沉淀。

(2)聚氨酯微粉乳液与聚丙烯酸酯二者相容性良好,聚氨酯微粉在复合乳液体系中能够均匀分散;因在聚氨酯微粉乳化过程中引入了亲水基团,导致复合乳液薄膜耐水性有所下降,但薄膜力学性能有大幅度提升,当聚氨酯微粉用量为1.5%,复合薄膜抗张强度提升了67.05%。

(3)聚氨酯微粉可显著提高皮革涂层的耐干擦、耐磨耗性能,但涂层耐湿擦性能提升幅度不明显。当聚氨酯微粉用量为1.5%,皮革涂层耐干擦性能从3~4 级提升至5 级,耐湿擦性能提升幅度不明显,仅从3 级提升至3~4 级,耐磨耗性能从3 级提升至4~5 级。