关于CAXA数控车软件在实际加工中的运用

李浩文

摘要:本文介绍了如何使用CAXA数控车编程软件进行编程,从而实现零件的加工,主要内容包括有:图形绘制、刀具参数设定、走刀路径生成、轨迹模拟、代码生成等技术方面,不仅降低手工编程的错误率,还提高了绘图技巧,从而体现出CAXA数控车软件的实用价值。

Abstract: This article introduces how to use CAXA CNC car programming software to program to realize parts processing. The main contents include: graphics drawing, tool parameter setting, tool path generation, trajectory simulation, code generation and other technical aspects, not only Reduce the error rate of manual programming and improve the drawing skills, thus reflecting the practical value of CAXA CNC lathe software.

关键词:数控车;自动编程;程序生成

Key words: CNC lathe;automatic programming;program generation

中图分类号:TG519.1 文献标识码:A 文章编号:1674-957X(2021)18-0113-04

0 引言

随着我国的建设发展,机械领域也有了明显的突破,数控设备包含的数控铣床、数控车床、数控磨床等都广泛的运用在全国各地,自动编程软件的诞生有利于提高人们的编程效率、降低编程错误率。与德国的UG(Unigraphics NX)、美国的Mastercam、Pro/E自动编程软件相比,我国的CAXA数控车自动编程软件也算得上是不甘示弱。

CAXA数控车编程软件作为我国的主流编程软件,其特点是功能齐全、中文的操作界面、曲面圆弧高精度计算、支持高清仿真模拟、全面支持华中、广数、法兰克、西门子等主流数控系统、多样化的加工方式,甚至CAXA数控车编程软件也能作为“全国数控技能大赛”所指定的考试软件之一,以及全国大部分职高院校都采用CAXA数控车软件进行教学授课。下面来举例CAXA数控车编程软件的应用步骤:

1 图形绘制与工艺分析

根据数控车加工工艺回转体零件,该零件图由外径、外径圆弧、外槽、外螺纹构成,如图1所示。该零件图左端利用手工编程完成,右端运用CAXA数控车编程软件完成外圆弧、外槽、螺纹等工序。

2 CAXA数控车软件的图形绘制

图形绘制首先注意的是确定编程原点,本软件的零点位置为X、Z轴线的圆心位置相对于机床位置的零点位置重合,因此还需注意图形的绘制方向,工件绘图编程原点未与工件原点重合或者绘制图形方向相反会导致程序生成错误等不可避免的一系列因素,为了方便后续的走刀路径生成我们只需要绘制图形的一半,通常为上半部分,更重要的是,外轮廓毛坯需同我们的毛胚面一并绘出。一般外径车刀所加工的区域可将其他刀具路径进行忽略覆盖,甚至绘制出的切削部分线条区域必须为封闭区域,不得出现交叉、重叠、断线等现象,否则会导致无法生成刀具轨迹。

3 走刀轨迹生成

通过CAXA数控车编程软件将绘制出的切削輪廓进行粗、精车切削加工,而且可通过刀具参数功能来设置刀具型号与角度、控制主轴转数以及粗、精车的切削速度,从而来完成轮廓的切削轨迹生成。

3.1 外径粗加工参数设置

点击界面上的 图标即可进入粗加工参数表,如图2所示,根据加工要求修改表面类型为外轮廓,将加工方式改为行切方式,根据实际加工要求设置切削行距(如产品需要单边每刀切1mm,则切削行距设置为2),修改径轴向余量为X、Z轴粗加工后的加工余量,一般为0.1mm,及切削角度与干涉角度等参数根据刀具型号与实际加工情况而定。

进退刀方式的修改一般改为垂直方式,为了节省加工时间一般把退刀距离改为1,如图3所示。

合理的加工参数需根据实际加工要求考虑到刀具、设备的承受能力等一系列的因素等,如图4所示,参数设置的不合理会导致加工出的产品达不到品质要求。

轮廓车刀参数的修改需根据刀具的实际角度填写,如图5所示,刀具设置完成后点击确定即可选取加工路径。

3.2 外径粗走刀路径的生成

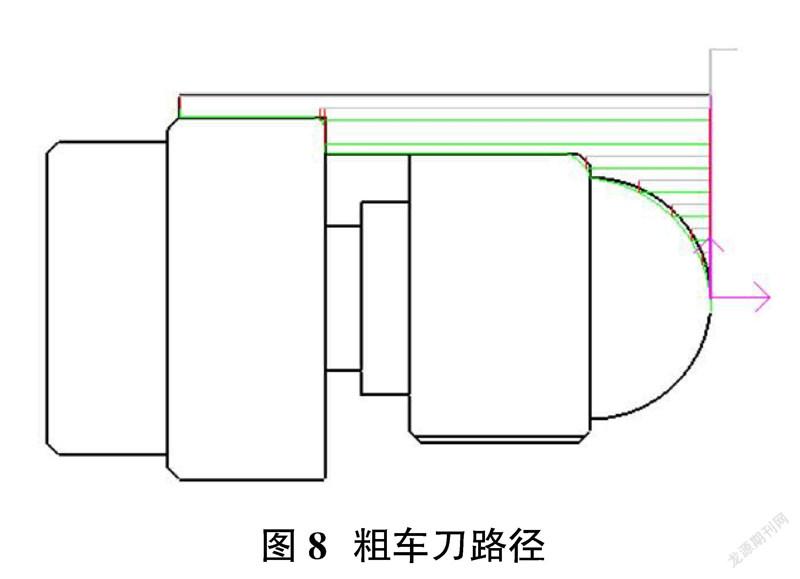

加工参数设置完成后界面会要求拾取加工轮廓线,拾取时下刀线一般靠近工件原点为首选的初始线走刀方向为负方向,如图6所示。加工轮廓线不得选择毛坯面,否则会导致刀具路径选取失败,加工轮廓线条选取,如7图所示。选取完加工轮廓后。界面会提示选取毛坯面,此时只需要拾取未选择的两条毛坯线与合理的下刀点,软件便会自动生成加工路径,如8图所示。

3.3 外径精加工参数设置与路径的生成

点击界面上的 图标即可进入精加工参数表如图9所示,根据加工需求设置合理的加工参数、进退刀方法、切削用量、轮廓车刀等参数,注意精加工参数与粗加工的切削用量有所不同,参数确定后,界面会要求拾取加工轮廓,此时需要拾取的轮廓同粗加工拾取方法一致,唯一不同的是精加工轮廓拾取可不用拾取毛坯面,便会自动生成加工轨迹选,如图10所示。

3.4 外槽的加工参数设置

点击界面上的 图标即可进入槽加工参数表如图11所示,根据加工要求选择表面类型为外轮廓,加工工艺类型为粗加工+精加工,加工方向为纵深,过渡方式为圆弧方式,切削用量的选择退刀一般为选择为快速退刀,加工参数根据情况自定义即可如图12所示,切槽刀具的参数设定一般根据现场加工实际刀具而定,刀具型号不同,刀具参数的设定也有所不同,如图13所示。

3.5 外槽走刀路径的生成

参数设定完后点击确认,软件右下角界面会显示拾取被加工表面轮廓,选择需要加工的外槽表面路径,不需绘制与拾取毛坯面,如图14所示,路径的选择注意线条不得出现交叉、重叠、断线等现象,否则会导致线条选取不成功如图15所示。对于常用的切槽刀,刀刃宽度设置为3mm,精加工时切槽加工路径为左右两侧下刀,由于刀具进行了双向运动,存有机床反向间隙的影响,因此需要通过修改机床 Z方向磨耗来修正槽及台阶的宽度,可将刀刃宽度設置小于3mm来弥补机床反向间隙,具体设定值为多少,可根据不同的机床多次加工试验而得出[1]。线条选取完成后确定后会自动生成切槽加工轨迹,如图16所示。

3.6 螺纹走刀路径的生成

点击软件界面上的 符号,拾取图形螺纹的起始点与终点位置后会自动进入参数设定界面,如图17所示,根据加工工艺要求将螺纹的类型选为外轮廓,以及设好螺纹加工参数、进退刀方式、切削用量与螺纹车刀形状,软件便会自动生成螺纹加工轨迹,如图18所示。

4 生成后置代码

点击软件界面上的 符号,进入后置处理表,如图19所示,合理选择的数控系统,由于数控系统类别不同,程序指令代码也有所差异,数控系统选择不合理会导致无法正常加工。系统选定后选择生成好的粗加工轨迹、精加工轨迹、切槽轨迹、螺纹轨迹,便会自动生成所需的程序代码。通过使用数控车床专用的数据传输数控线,让数控车床与计算机进行数据传输,把CAXA数控车中生成好的零件加工程序G代码传入数控车床中,或使用CF卡或小容量U盘直接导入CAXA数控车生成的加工程序,并在数控车床中打开CF卡中的程序[2]。如图20所示。

5 结语

通过采用CAXA数控车编程软件进行仿真加工,可解决车削非圆曲面工件基点计算困难、空走刀行程多的问题[3]。从而得知,CAXA数控车自动编程软件不仅能解决复杂的零件的坐标点计算,还有利于提高工作人员的加工效率。

参考文献:

[1]陈晶晶.浅谈CAXA数控车编程技巧[J].考试周刊,2019(36):9.

[2]王坚,唐太财,柳荣华.CAXA数控车在数控加工实训中的运用[J].造纸装备及材料,2020,49(04):26-27.

[3]王成成.基于CAXA数控车的非圆曲面工件仿真方法研究[J].科学与财富,2021,13(8):140.DOI:10.12293/j.1671-2226.2021.08.136.