不锈钢连退炉烧嘴燃烧自动控制系统的应用

郭红生

(本钢不锈钢冷轧丹东有限责任公司,辽宁 丹东 118300)

在国际社会普遍关注全球气候变化的大环境下,我国也在大力强调节约资源与保护环境,钢铁行业正在掀起新一轮的“节能减排风暴”。退火炉是冷轧厂连退的关键设备之一,而烧嘴是退火炉的重要设备,退火炉燃烧系统的合理使用,不但能满足不同钢种的退火温度,保证带钢的机械性能,并对提高热效率和节能减排都有着重要的意义。

本钢不锈钢冷轧厂退火酸洗机组从法国DMS公司引进,该机组用于生产AISI300、AISI400系列的冷轧不锈钢,退火炉采用日本中外炉Chugai-Ro公司生产的悬垂式连续退火炉,水平式炉的带钢在支撑辊之间自由悬垂,并通过带钢张力进行控制,带钢在炉内的张力为4~7 N/mm2,工艺段线速度最大为82 m/min。热处理流程为:将带钢加热到1 050~1 150℃,在升温过程中使碳化物溶入奥氏体,适当保温一段短时间,然后迅速冷却到350℃以下,得到过饱和固溶体。对铁素体不锈钢的热处理目的是消除应力,退火温度为650~850℃,在空气、水中进行冷却[1]。在连续退火炉中均采用加热+保温+快冷的生产工艺。

1 不锈钢冷轧连退炉介绍

1.1 退火炉组成

退火炉由预热段、加热及连接段、风冷段、水冷段、挤干及干燥段组成。

1.2 加热段组成

加热段内宽2.2 m,在纵向、炉长方向的侧墙上交错布置有明火烧嘴,用于加热带钢,烧嘴布置在带钢的上、下表面。炉内衬有耐火材料,可使炉墙的散热损失达到最小。退火炉不同区域的炉温、保温材料的密度以及所耐高温程度都不同[2],最高炉温为1 280℃,最高操作温度为1 250℃。加热段划分为7个温度控制区域。加热段由炉体、耐材、布置84支烧嘴、助燃风机、排烟风机、支承辊系统支撑辊提升装置(双辊型)3套、换辊小车1套、窥视孔和人孔构成。加热段装有两只辐射高温计。辐射高温计带有水冷套和可视管,位于区域5的辐射高温计为固定式,位于区域7的辐射高温计为可提升式(电动),以保证可视管与带钢表面的清洁度。

1.3 烧嘴和燃烧系统

烧嘴(如图1)采用极低氮氧化物、高速型烧嘴,用以满足低氮氧化物、宽带的要求。为了节约能源,给烧嘴提供600℃的助燃空气,烧嘴使用点火电极点火后,由室温到800℃的烘炉过程中,点燃下排烧嘴并用红外线火焰监测器监控。上排烧嘴配备有UV检测设备,当温度低于800℃时,下排烧嘴的火焰将会被监测;当炉温高于800℃时,所有的烧嘴都被点燃。高速烧嘴工作原理如图2所示。

图1 高速烧嘴实物图

图2 高速烧嘴原理图

高速烧嘴的使用和合理布置将保证带钢加热的一致性。烟囱处废气中所含NOx的质量浓度≤240 mg/m3。为了优化温度控制并确保加热的连续性,加热区4到加热区7的温度分为上、下控制区域,加热区1到3的烧嘴,在产量低的情况下可单独控制开、闭,助燃空气由高效换热器预热到600℃。这样,可使炉连退效率大大提高,并减少燃料的消耗。

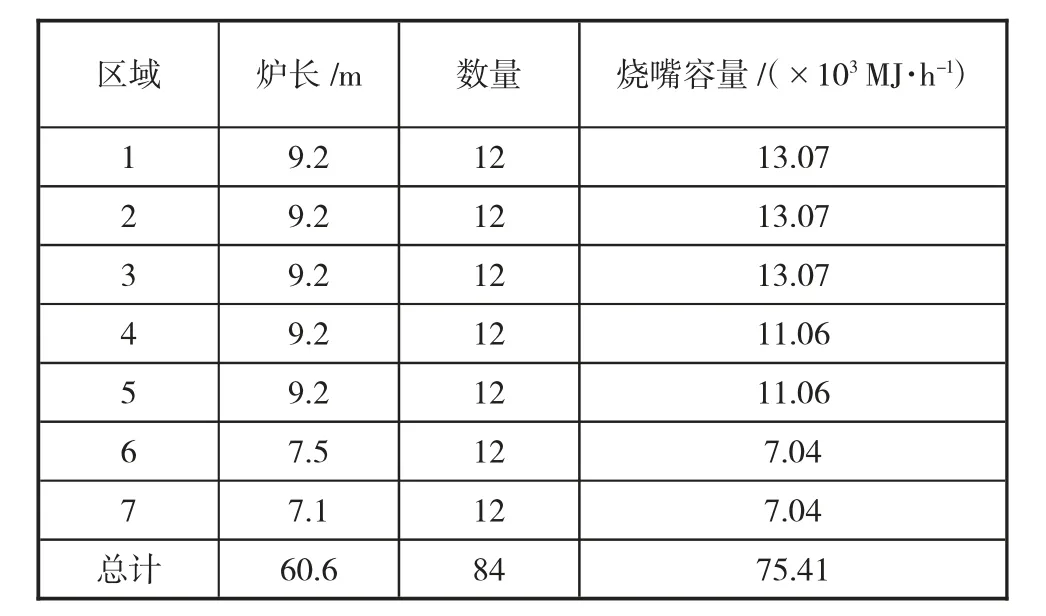

加热段每个控制区域烧嘴的数量及烧嘴容量如表1所示。

表1 加热段每个控制区域烧嘴数量及容量

2 连退炉烧嘴自动控制系统

2.1 空气及煤气流量控制

燃烧控制建立在煤气与空气流量控制的基础上,空燃比若不合理会使得燃烧条件不能满足工艺要求,形成过烧、带钢表面成分改变等质量缺陷,因此,精准控制煤气、空气的流量配比至关重要。空气及煤气流量的控制过程为:分别取各自的流量信号上传至PLC,PLC再传给PID进行计算,通过控制煤气电动调节阀来调节煤气流量,控制风机的变频电机来调节风量和风压,要使两者的配比始终处在一个合适的需求范围之内。

空燃比控制回路有两种形式。第一种是区域1到区域3,流量控制回路逐一设定。当炉温低于800℃时,主烧嘴火焰将被一直监测,如果有一支烧嘴熄灭,为保证安全,烧嘴组中的所有烧嘴(6支)都将关闭,在确保安全的情况下,才将烧嘴组中的其他烧嘴再次点燃;当炉温高于800℃时,所有主烧嘴火焰将被点燃,如果有一支烧嘴熄灭,其他烧嘴也会继续燃烧。另一种是区域4到区域7,每个区域里的控制回路都分为上下两部分。

2.2 炉温控制

在退火炉工艺要求中,温度是关键指标,退火炉炉温控制精度及稳定性是产品质量的决定性因素[3]。

加热段在纵向方向上分为7个温度控制区域。每个区域的顶部装有两支热电偶,侧面装有一支热电偶,每个加热区共计三支热电偶。顶部的一支热电偶用于测温,另一支用于监测和报警。如果一支热电偶失灵,另一支将被替换进行测温。如有要求,转换可自动实现。采用双交叉控制的方式使带钢上下两部分的温差实现最小化,空气、燃气流量控制器的设定值也可以相互控制,因此空燃比可一直保持在适宜燃烧的范围内。w(O)由区域4和区域6入口处的氧分析仪进行测定,测量值用以补偿双交叉函数中区域4到区域5和区域6到区域7的空燃比;烧嘴调节比为1∶5;烧嘴喷嘴流速约为100~110 m/s。

2.3 加热段w(O)控制

在4段和6段入口处有氧含量分析仪测量w(O)。这些氧气含量信号将通过交叉极限控制器对空燃比进行调节补偿,该控制分别在4段到5段和6段到7段进行。

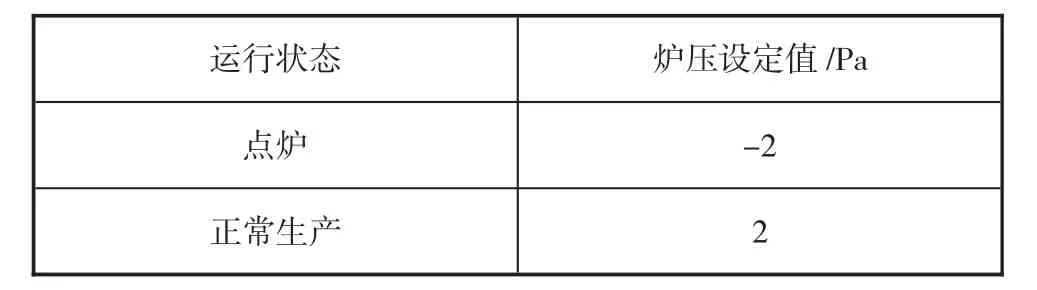

2.4 加热段炉内压力控制

炉内压力是由分布于连退炉各部分的大量保护气体和炉上各阀门的开度调节形成的,在整个炉内形成了一个正压系统。通过保证炉内为微正压来达到防止外界气体进入炉内,保证炉内气氛稳定,从而保证产品质量和设备安全的目的。退火炉炉压分为入口炉压控制和7区炉压控制,通常选择入口炉压控制,炉压设定如下表2所示。

表2 入口炉压控制设定表

炉内压力应控制在合适的恒定状态下,否则炉内气体会向外扩散或使外部空气进入炉内,这样将对燃烧产生干扰并可能对带钢表面产生影响。连退炉的入口和出口处有对压力的检测及显示,压力控制系统可以根据这些信号进行控制。对于炉压波动要求控制系统要快速做出反应并对其进行调解,通过变频排放风机及区段缓冲器对炉压进行控制,采用前馈控制来对燃烧负荷的变化做出快速响应。

3 结语

退火是不锈钢冷轧生产中的关键工艺环节,不锈钢带轧制后会产生硬化、耐蚀性降低等问题,经过连续热处理可以改善产品组织,提高塑性,实现碳化物固溶。本钢不锈钢冷轧连续退火炉是世界上比较先进的设备,而烧嘴燃烧自动控制系统的稳定运行,为不锈钢的大量生产以及产品质量的提升提供了保障,并在提高热效率和节能减排方面具有一定的现实意义。