汽轮机用3.5NiCrMoV钢和20Cr13钢的非对称应变疲劳行为与寿命预测

吴海利

(上海电气电站设备有限公司,上海 200240)

0 引 言

在汽轮机组启动、调峰、停机等不同运行阶段,其机组部件承受非对称循环载荷。由于在高应力范围内材料已进入塑性变形状态,应力不再是最有意义的量[1],因此研究其应变控制的疲劳行为显得尤为重要。许多学者开展了低周疲劳寿命可靠性理论研究,提出了很多寿命预测公式和寿命可靠性模型。工程上应用较多的对称疲劳寿命模型是MANSON[2]和COFFIN[3]提出的Manson-Coffin方程。在非对称疲劳寿命预测方面:MORROW[4]提出在Manson-Coffin方程的基础上进行平均应力修正;SMITH等[5]综合考虑拉力分量作用下单轴应力和应变的影响提出了在Manson-Coffin方程引入最大应力和应变幅乘积作为损伤因子的SWT方程;ELLYIN等[6]考虑平均应力效应的影响提出了总循环应变能密度理论。

目前,学者们已经对汽轮机材料开展了很多低周疲劳试验,并积累了大量对称应变疲劳的基础试验数据。近年来在非对称应变疲劳行为方面也开展了相应研究,例如:张孝忠等[7]对汽轮机长叶片材料开展了应变比R为0的非对称低周疲劳试验,建立了一种考虑平均应力松弛的叶根低周疲劳寿命预测方法;吴德龙[8]对汽轮机转子材料高铬钢进行了600 ℃对称和非对称应变疲劳试验,建立了与应变幅相关的循环软化和平均应力松弛行为预测模型;还有一些学者对比了不同应变比下其他工程材料的非对称疲劳循环曲线和循环寿命[9-11]。非对称疲劳行为相对复杂,且寿命预测模型的适用性研究也较少。为充分理解非对称应变疲劳力学响应特征,选用典型汽轮机用贝氏体基体转子钢3.5NiCrMoV和马氏体基体叶片钢20Cr13进行对称和非对称应变控制疲劳试验,对其对称和非对称应变疲劳试验数据进行对比分析,采用基于对称应变疲劳参数的寿命模型对非对称疲劳寿命进行估算,讨论模型的适用性。

1 试样制备与试验方法

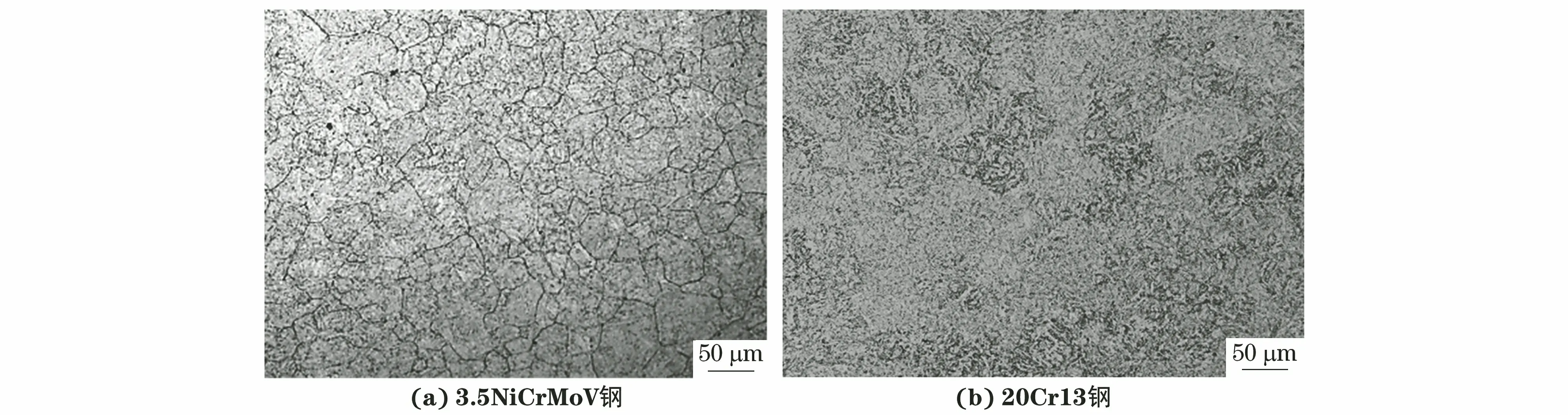

试验材料包括典型汽轮机转子用3.5NiCrMoV钢和叶片用20Cr13钢,2种试验钢的显微组织如图1所示,其中:3.5NiCrMoV钢的基体组织为贝氏体,屈服强度为650 MPa,抗拉强度为780 MPa,弹性模量为230 GPa;20Cr13钢的基体组织为马氏体,屈服强度为674 MPa,抗拉强度为818 MPa,弹性模量为219 GPa。

图1 3.5NiCrMoV钢和20Cr13钢的显微组织Fig.1 Microstructures of 3.5NiCrMoV steel (a) and 20Cr13 steel (b)

按照GB/T 15248—2008,采用MTS810型电液伺服疲劳试验机进行对称和非对称应变控制疲劳试验。疲劳试样为等截面圆柱试样,直径为8 mm。控制方式为轴向应变控制,试验波形为三角波,应变速率为4×10-3s-1,试验温度为(23±2) ℃。对称循环下的应变比Rε为-1,3.5NiCrMoV钢和20Cr13钢在非对称循环下的应变比Rε分别为0,0.05,应变幅Δεt/2均为0.002~0.015。

2 试验结果与讨论

2.1 对称与非对称疲劳试验数据的对比

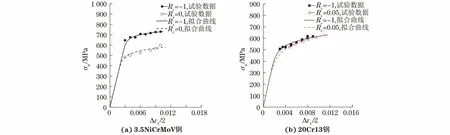

由图2可知:在应变幅为0.006,0.008下,3.5NiCrMoV钢在Rε为-1时的对称疲劳寿命Nf与Rε为0时的非对称疲劳寿命相近,在其余应变幅下Rε为0时的非对称疲劳寿命均低于Rε为-1时的对称疲劳寿命;20Cr13钢在Rε为0.05时的非对称疲劳寿命均高于Rε为-1时的对称疲劳寿命。

图2 3.5NiCrMoV钢和20Cr13钢的应变幅-寿命曲线Fig.2 Strain amplitude-life curves of 3.5NiCrMoV steel (a) and 20Cr13 steel (b)

由图3可知:在相同应变幅下,3.5NiCrMoV钢在Rε为0时的应力幅σa远低于Rε为-1时的应力幅,相差近200 MPa;而20Cr13钢在Rε为0.05时的应力幅与Rε为-1时的相近。

图3 3.5NiCrMoV钢和20Cr13钢的循环应力幅-应变幅曲线Fig.3 Cyclic stress amplitude-strain amplitude curves of 3.5NiCrMoV steel (a) and 20Cr13 steel (b)

2.2 非对称疲劳平均应力演变过程

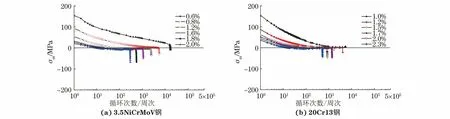

由图4可知:3.5NiCrMoV钢和20Cr13钢的非对称疲劳平均应力σm演变过程相似,当最大应变较小时,初始平均应力较高,在循环过程中平均应力逐渐下降并趋于0;随着最大应变的增大,初始平均应力降低,在循环初期下降速率较快,经数十次循环后平均应力降至0,然后进一步降至负值,最后保持平稳直至失效。

图4 不同最大应变下3.5NiCrMoV钢和20Cr13钢的非对称应变疲劳平均应力演变曲线Fig.4 Asymmetrical strain fatigue average stress evolution curves of 3.5NiCrMoV steel (a) and 20Cr13 steel (b) under different maximum strains

由图5可知,随着最大应变的增大,初始塑性应变Δεp增加。3.5NiCrMoV钢在较小最大应变下的塑性应变增长缓慢,而在较大最大应变下的塑性应变增长迅速。20Cr13钢在不同最大应变下的塑性应变增加速率相对恒定,在最大应变εmax为1.2%,1.7%,2.0%的疲劳末期出现了塑性应变降低的现象。

图5 不同最大应变下3.5NiCrMoV钢和20Cr13钢的非对称应变疲劳塑性应变演变曲线Fig.5 Asymmetrical strain fatigue plastic strain evolution curves of 3.5NiCrMoV steel (a) and 20Cr13 steel (b) under different maximum strains

在循环过程中塑性应变Δεp不断累积[12],应变循环回复到最小应变时需要提供更大的压应力,拉应力与压应力的相对差值减小,导致3.5NiCrMoV钢和20Cr13钢的非对称应变疲劳平均应力降低。在小应变幅下试验钢中产生的初始塑性应变较小,此时拉应力远大于压应力,初始平均应力较大;随着应变幅的增大,初始塑性应变增加,拉/压应力差值减小,在较少循环次数下平均应力趋于0。3.5NiCrMoV钢和20Cr13钢均为循环软化材料,循环过程中拉应力降低,同时塑性应变累积增加,压应力逐渐超过拉应力,平均应力表现为负值并保持稳定直至失效。

在小应变幅条件下,3.5NiCrMoV贝氏体钢中位错滑移被贝氏体晶界钉扎所阻碍,塑性应变较小并平稳增长。在大应变幅条件下,贝氏体组织的滑移线快速增殖,加速了材料损伤,引发的群体短裂纹降低了材料的有效抗载能力[13],导致疲劳过程中塑性应变快速增长,疲劳寿命明显降低。20Cr13马氏体钢在循环过程中其马氏体板条逐渐粗化,形成等轴亚晶结构,晶内位错密度降低[8,14],这在一定程度上缓释了塑性变形,因此在疲劳过程中塑性应变增加速率恒定,疲劳寿命增加。

综上可知,平均应力下降是非对称应变控制疲劳的共同现象,下降的幅度和速率与应变幅直接相关。在平均应力下降的条件下,2种基体组织材料的非对称疲劳寿命相对于其对称疲劳寿命分别呈现增加和降低两种相反结果,可知平均应力下降对疲劳寿命没有必然影响,而由基体组织损伤机制导致的塑性应变变化是影响非对称疲劳寿命的主要因素。

3 非对称疲劳寿命预测

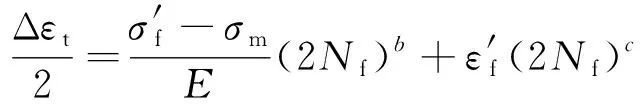

使用Manson-Coffin[2-3]模型拟合对称应变控制疲劳数据,获取3.5NiCrMoV钢和20Cr13钢的Manson-Coffin拟合参数。Manson-Coffin模型为

(1)

在对称疲劳参数的基础上通过修正或引用而建立的非对称疲劳模型包括以下3组公式。

(1) Morrow平均应力修正公式[4],其表达式为

(2)

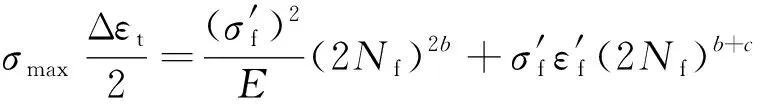

(2)SWT公式[5],其表达式为

(3)

式中:σmax为循环最大应力。

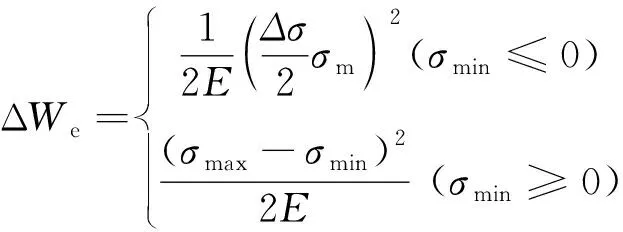

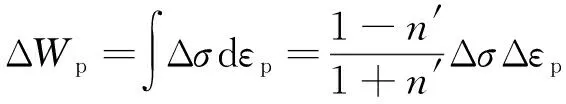

(3) Ellyin总应变能密度公式[6],其表达式为

ΔWt=Au(2Nf)γ

(4)

ΔWt=ΔWe+ΔWp

(5)

(6)

(7)

式中:ΔWt为总应变能密度;ΔWe为弹性应变能密度;ΔWp为塑性应变能密度;Δσ为应力范围;n′为循环应变硬化指数;Au为拟合系数;γ为拟合指数;σmin为循环最小应力。

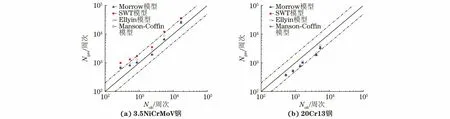

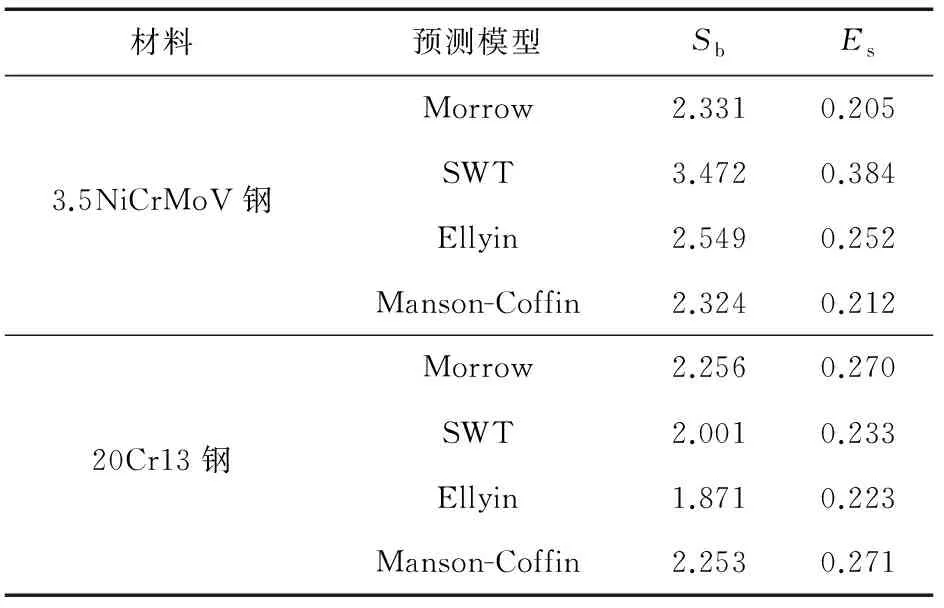

使用上述3种非对称疲劳预测模型和Manson-Coffin对称疲劳预测模型对3.5NiCrMoV钢和20Cr13钢的非对称疲劳寿命进行预测,预测寿命Npre与试验寿命Nob的对比结果如图6所示。预测寿命与试验寿命的偏离程度用分散带Sb和标准差Es表示[11],分散带和标准差越小,表明预测寿命与试验寿命的偏差越小,预测精度越高。分散带和标准差的计算公式分别为

图6 3.5NiCrMoV钢和20Cr13钢的非对称疲劳预测寿命与试验寿命的对比Fig.6 Comparison between prediction asymmetric fatigue life and test fatigue life of 3.5NiCrMoV steel (a) and 20Cr13 steel (b)

Sb=max(Nob/Npre,Npre/Nob)

(8)

(9)

式中:n为数据点数量。

由表1可知,Morrow模型与Manson-Coffin模型的预测结果基本相同,预测寿命与试验寿命的分散带均超过2。3.5NiCrMoV钢和20Cr13钢的非对称疲劳平均应力均趋于0,对Morrow公式的修正作用很小;Morrow模型预测精度取决于应变比对材料疲劳寿命的影响程度。3.5NiCrMoV钢的非对称和对称疲劳循环应力-应变曲线差别较大,导致SWT模型预测寿命与试验寿命间有较大的偏差,预测寿命与试验寿命的分散带为3.472;20Cr13钢的非对称和对称疲劳循环应力-应变曲线相近,其SWT模型的预测寿命偏差相对较小,预测寿命与试验寿命的分散带为2.001。Ellyin总应变能密度公式引入了平均应力修正和对称疲劳的硬化指数,其中平均应力修正效果可忽略。Ellyin模型对3.5NiCrMoV钢非对称疲劳寿命的预测效果在Morrow模型和SWT模型之间,而20Cr13钢的Ellyin模型预测寿命的分散带小于2,标准差相对最小。由此可知,Ellyin模型对20Cr13钢非对称疲劳寿命的预测效果较好。由图3可以看出,3.5NiCrMoV钢的对称与非称循环硬化趋势相差较大,而20Cr13钢的对称与非对称循环硬化趋势相似。

表1 非对称疲劳寿命预测能力评估结果

综上可知:对于平均应力趋于0的非对称应变疲劳寿命预测,基于修正平均应力的Morrow模型与对称疲劳Manson-Coffin模型的预测效果基本相同,其预测精度取决于应变比对疲劳寿命的影响;基于力学参量的SWT模型不适用于非对称与对称疲劳循环应力-应变曲线相差较大的贝氏体基体3.5NiCrMoV钢的非对称疲劳寿命预测;Ellyin模型对循环硬化趋势相近的20Cr13钢的非对称疲劳寿命具有较好的预测效果。

4 结 论

(1) 在相同应变幅下,贝氏体基体3.5NiCrMoV钢的非对称疲劳寿命不高于对称疲劳寿命,马氏体基体20Cr13钢的非对称疲劳寿命高于对称疲劳寿命;在相同应变幅下,贝氏体基体3.5NiCrMoV钢的对称和非对称循环应力相差较大,而马氏体基体20Cr13钢的对称和非对称循环应力相近。

(2) 平均应力下降是非对称应变控制疲劳的共同现象,下降的幅度和速率与控制应变幅直接相关。平均应力下降对疲劳寿命没有必然影响,由基体显微组织损伤机制导致的塑性应变变化是影响非对称疲劳寿命的主要因素。

(3) 3.5NiCrMoV钢和20Cr13钢的非对称疲劳平均应力均趋于0,基于修正平均应力的Morrow模型与对称疲劳Manson-Coffin模型的疲劳寿命预测效果基本相同,其预测精度取决于应变比对疲劳寿命的影响。基于力学参量的SWT模型不适用于非对称与对称疲劳循环应力-应变曲线相差较大的贝氏体基体3.5NiCrMoV钢的疲劳寿命预测。Ellyin模型对非对称与对称循环硬化趋势相近的20Cr13钢的非对称疲劳寿命具有较好的预测效果。