融合失效物理和3F方法的电连接器可靠性分析方法研究*

高 成 王长鑫,2 黄姣英

(1.北京航空航天大学可靠性与系统工程学院 北京 100191)(2.航天科工防御技术研究试验中心 北京 100854)

1 引言

电连接器广泛应用于航空航天、电子通信等行业,可以在电气终端之间进行电信号的传递及控制。电连接器分布在各个系统和部位,其故障可能导致断电或信号传输失败,甚至影响整个系统的正常运行,因此电连接器的可靠性分析工作不可忽视[1]。

蒋杰等[2~3]研究得接触失效是电连接器最主要的失效模式。靳方建等[4~5]分析了电连接器的接触电阻和接触可靠性的影响因素,如接触件结构、接触压力、温度、材料等。贾博贤等[6]关注电连接器的分离可靠性,建立了电连接器分离阻力计算模型。

可靠性分析技术中应用较多的是3F方法,即:故障报告、分析及纠正措施系统(FRACAS),故障模式影响及危害性分析(FMECA),和故障树分析(FTA)。3F方法已在系统和单机层面广泛应用[7~8],而在元器件层面应用较少。近年来,随着元器件复杂程度的提升和对可靠性要求的增加,国内已有部分研制企业尝试应用3F技术开展质量问题分析,以控制和改善元器件可靠性[9]。

失效物理(PoF)方法是物理学与可靠性相结合的新学科,是可靠性工程的一个重要的新兴发展阶段。它以理化分析为基础关注失效机理,从原子、分子学观点来阐明与失效有关的物理、化学过程,从而为产品的研制与生产乃至贮存使用提供科学的信息与依据。目前,国内外已将失效物理方法广泛应用于可靠性分析,并建立了许多失效机理模型[10~12]。

但集成运用上述理论在元器件领域的可靠性分析研究尚未系统开展。失效物理分析方法主要是从元器件的失效模式入手,寻找造成失效的机理和原因,是从失效模式往前推的工作。3F方法是在整机故障后定位失效元器件,进而从整机、系统层面针对发生的失效找到底层的失效模式,以及对整机系统层面的影响,是失效模式向后的工作。为了实现两个不同应用对象在元器件可靠性分析方面有效融合,需要研究一种合理易行的融合策略。

本文结合某厂分离脱落电连接器实际失效案例,在可靠性分析过程中实现失效物理与3F分析技术的有机融合,形成系统的电连接器可靠性分析方法流程。

2 失效物理与3F方法的融合策略

2.1 融合策略分析

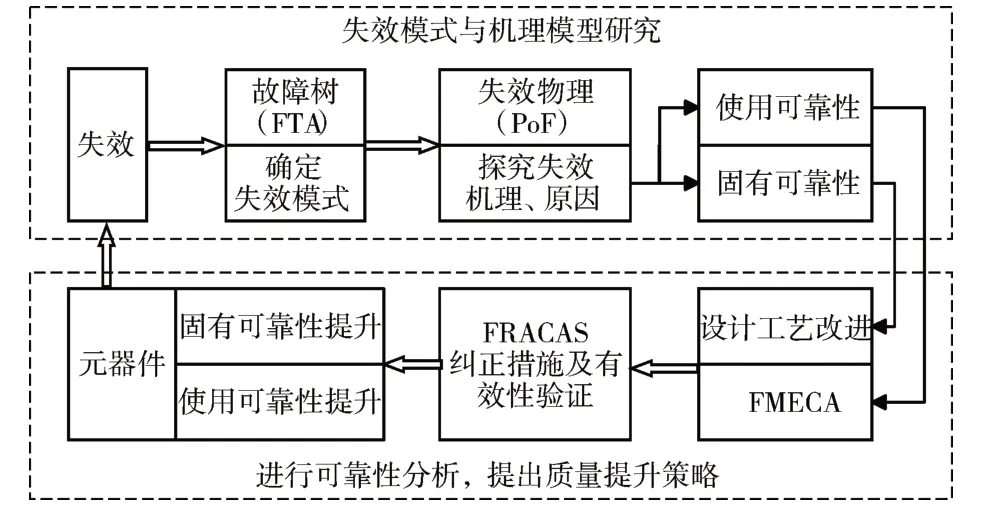

将失效物理方法和3F方法融合在电连接器可靠性分析流程中。首先以失效模式为切入点,结合PoF理论,针对FTA中的每种底事件,从电连接器材料特性、结构设计以及制造工艺环节等方面研究开展失效机理的研究,将FTA的底事件,即失效模式,与失效机理对应。然后借助FMECA和FRACAS,以失效模式为切入点,结合电连接器的生产、制造、使用的整个生命周期等生产工艺实际情况,准确地把电连接器的失效原因及机理映射到其实际生产使用的环节。向后分析对电连接器整体层面造成的危害及影响,并提出纠正措施。采用这种“同步、反向”的研究策略,得到融合失效物理与3F方法的可靠性分析流程如图1所示。

图1 融合失效物理与3F方法的可靠性分析流程图

整个可靠性分析流程可分为研究电连接器失效模式与PoF模型,及电连接器可靠性分析与质量提升策略提出两个部分。

2.2 电连接器失效模式与PoF模型研究

以失效模式为切入点,在FTA分析方法中融合PoF理论,从物理与化学等角度研究电连接器基本失效事件的深层机理和PoF模型,以此为消除或减少失效的依据。主要分析步骤如下。

1)剖析电连接器的功能结构,复现电连接器故障演化逻辑,梳理电连接器失效模式。建立故障树,故障树最末端的底事件,表示电连接器可能的失效模式。

2)分别从固有可靠性范畴和使用可靠性范畴,分析影响电连接器失效的因素,主要包括电子材料和应力环境。

3)针对FTA的每种底事件,对可能导致该失效模式的失效机理进行分析归纳和简要分析。探究对应的PoF模型,构建基本失效模式相关的电化学腐蚀、材料蠕变断裂等物理、化学、生物失效数学模型。

2.3 可靠性分析与质量提升策略提出

结合FMECA分析和FRACAS分析方法,针对电连接器提出可靠性提升策略。

开展电连接器FMECA工作,包括FMEA和CA两部分。开展FMEA工作首先进行电连接器故障模式分析,找出故障原因;将失效模式与失效机理对应到器件结构中;接着进行故障影响及严酷度分析,生成电连接器的危害性矩阵,并确定关键件[13];进行CA工作,输出电连接器FMECA报告及表格。

基于研究得到的关键件和关键故障模式,在FRACAS过程中,结合电连接器的生产、制造、使用的整个生命周期等生产工艺实际情况,准确地把电连接器的失效原因及机理映射到其实际生产使用的环节[14]。依据这种映射关系,针对每个环节分别给出故障分析说明及对应的纠正措施,提出相应的改进意见,形成更加深入、全面、切实可行的电连接器可靠性分析方法研究。

3 电连接器失效模式与失效机理

3.1 确定研究对象及功能结构

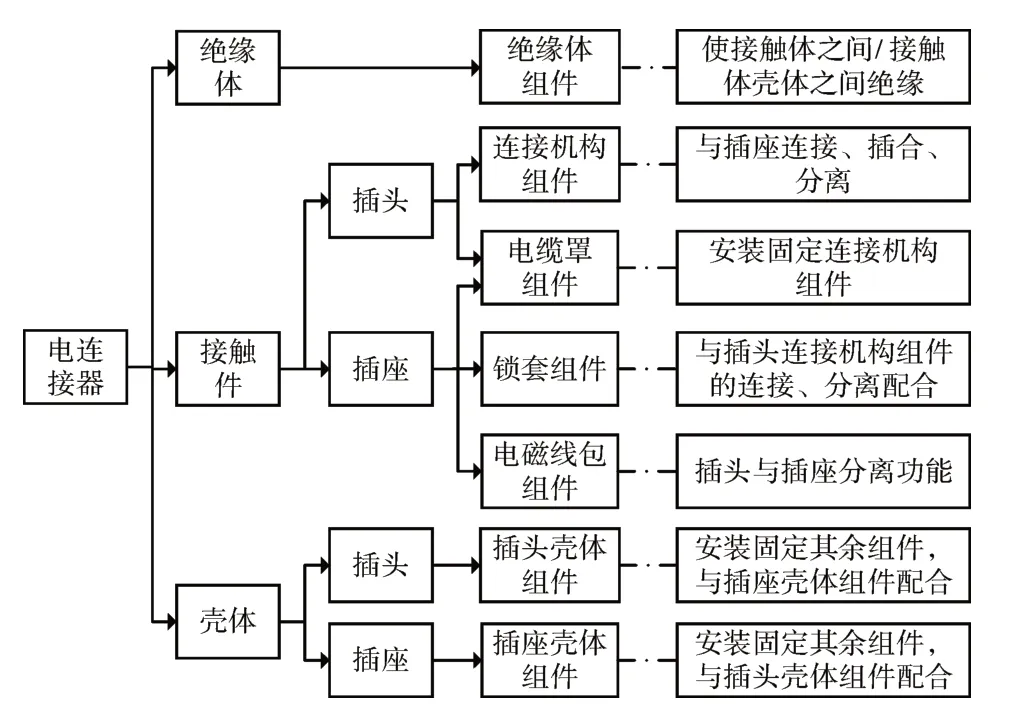

电连接器的三大基本单元为壳体、绝缘体和接触件。电连接器中通电的核心部件就是接触件,因此必须具备稳定的接触结构和良好的导电能力。接触件包括插座与插头,插头由连接机构组件、电缆罩组件、插头壳体组件组成,插座由锁套、插座壳体组件、电缆罩组件、电磁线包组件组成。壳体主要包括插头插座的外壳、连接螺帽和尾部附件。绝缘体用于保持插针插孔在固定位置上,并使得各接触件之间及接触件和壳体之间绝缘。

分析电连接器的工作原理及结构特点,不同组件具有其特定的功能,如图2所示。

图2 电连接器结构及对应功能

3.2 电连接器故障树

建立电连接器的故障树,步骤如下。

1)首先确定顶事件为电连接器失效。

2)找出直接导致顶事件发生的各种可能原因,即次顶事件。本故障树的次顶事件是由接触失效、绝缘失效、机械失效和其他失效等四种失效模式组成的。这些次顶事件中的任何一个发生故障都会导致顶事件的发生,使用逻辑“或门”符号进行连接。

3)以这四个故障事件为次顶事件,对相应的原因进行再展开。如此进行下去,直至找出各个底事件为止,并使用或门或者与门将其连接起来,最终得到电连接器失效的故障树。

3.3 电连接器失效机理与PoF模型

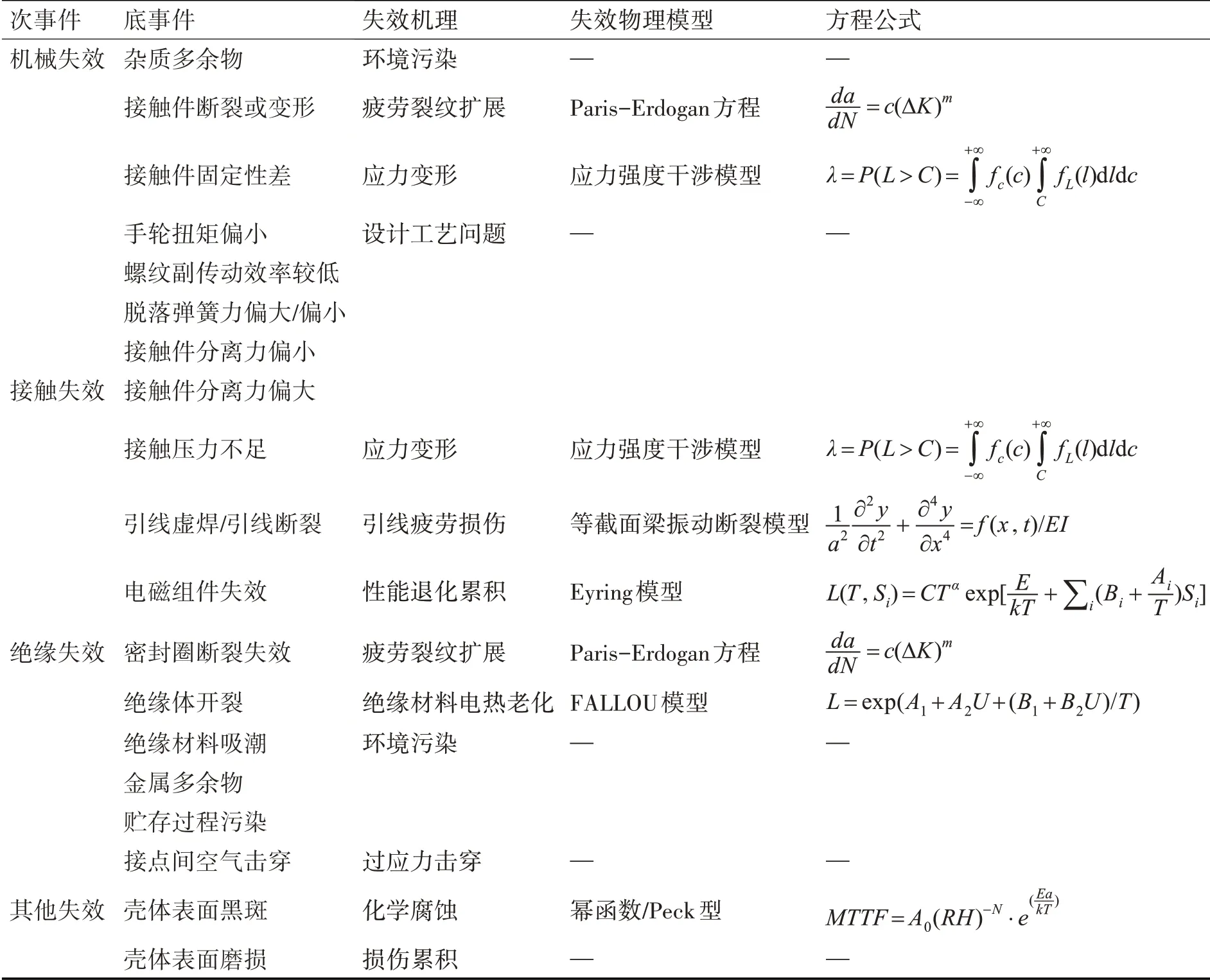

电连接器的失效主要分为接触失效、绝缘失效、机械失效和其他失效几类。分析影响电连接器失效的因素,固有可靠性范畴包括手轮扭矩偏小、脱落弹簧力偏大或偏小等设计工艺问题,使用可靠性范畴包括环境污染、化学腐蚀、疲劳损伤等原因。分析所得其失效机理与模型如表1所示。

表1 电连接器故障树底事件对应的失效机理与模型

4 电连接器可靠性分析与质量提升

4.1 电连接器故障影响与关键部件

基于FMECA方法,将失效模式和失效机理与电连接器的组成部件对应起来,判定危害度等级和严酷度类别,生成电连接器的FMECA表格和危害性矩阵,并确定关键件。

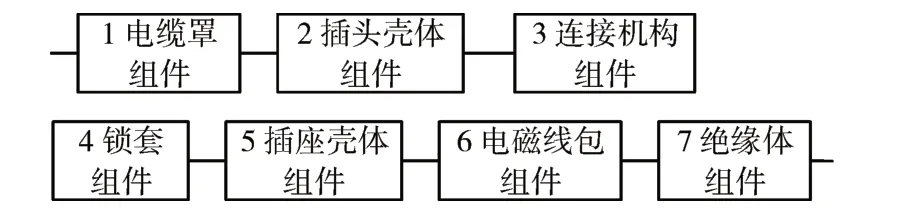

1)画出其可靠性框图

电连接器的任务可靠性框图如图3。

图3 电连接器任务可靠性框图

2)约定分析层次

初始约定层次为电连接器,最低约定层次为电缆罩组件、插头壳体组件、连接机构组件、锁套组件、插座壳体组件、电磁线包组件、绝缘体组件、引线等。

3)分析形成FMECA表格

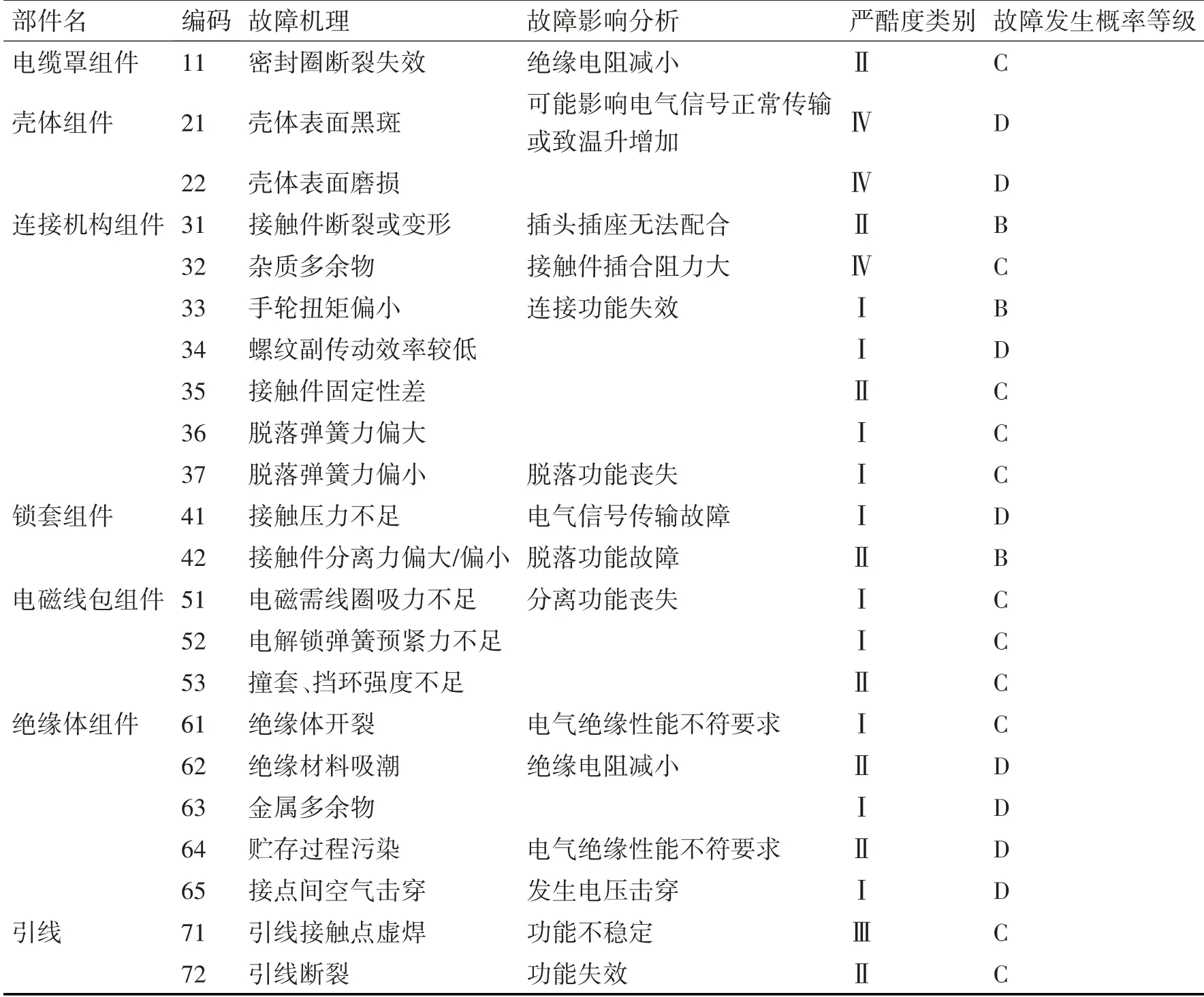

电连接器FMECA表格如表2所示。

表2 电连接器FMECA表格

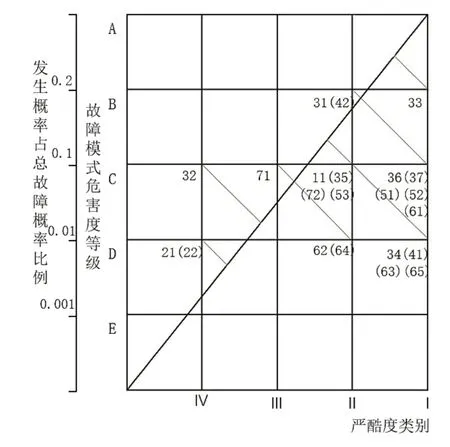

4)画出危害性矩阵图确定关键件

将每种故障模式的危害性标注在危害性矩阵图上,成为故障模式分布点,然后投影在对角线上,如图4所示。投影点离原点O越远,对应的故障模式危害性越大。求出基本单元件每一故障模式投影点到原点O的距离之和,并按大小排序,距离之和最大者对应的基本单元件为可靠性关键件,较大者为重要件。分析得电连接器的关键件为连接机构组件,重要件为绝缘体组件。

将式(4)中的投影点代入方程(8),进而得到空间圆的圆心坐标和l值,将圆心坐标代入即可解出空间圆的半径R。

图4 电连接器FMECA危害性矩阵

4.2 针对故障的纠正措施

经FMECA分析得到电连接器的关键件为连接机构组件,重要件为绝缘体组件。针对生产、制造、使用的生命周期每个环节,提出相应的改进意见。

1)连接机构组件

连接机构组件故障的外在表现形式主要有,插头插座不能对接到位、接触件不能正常插合、绝缘件组件固定失效、脱落弹簧力偏大或偏小等。

针对故障表现形式进行分析,得出可能原因:(1)手轮扭矩偏小;(2)连接套管螺纹副传动效率较低;(3)毛刺多余物带进插头,或接触件断裂或变形;(4)脱落弹簧力偏大,手轮扭矩无法克服;(5)固定绝缘件的螺母脱落,造成零件松动;(6)接触件固定性差。

针对连接机构组件,提出故障纠正措施:手轮扭矩量化控制;接触件采用台阶固定;对脱落弹簧力进行分组筛选;插头、插座采用大小导柱的方式实现定位和导向。

绝缘体组件故障的外在表现形式主要有,绝缘电阻下降或耐电压指标下降,漏电流增加,产生电路串音和电信号失真。

针对故障表现形式进行分析,得出可能原因:(1)绝缘体开裂;(2)绝缘材料吸潮;(3)金属多余物;(4)贮存过程污染;(5)接点间空气击穿;(6)吸潮、长霉、老化等。

针对绝缘体组件,提出故障纠正措施:设定绝缘电阻、耐电压设计值远高于产品技术指标规定值;出厂前对产品绝缘电阻、耐电压进行100%检验;采取镀层厚度、致密性、耐蚀性等检验措施控制镀金层质量;绝缘体材料表面胶木化处理并浸清漆;在头座连接面、连接机构内、电缆罩与壳体之间等部位设置密封圈,并设计防尘盖。

5 结语

本文基于失效物理和3F方法的特点,研究两种方法在元器件可靠性分析流程中的融合策略。从FTA底事件切入,引入PoF理论模型,分析电连接器的绝缘体、接触件与壳体结构中的不同组件,复现故障演化逻辑,探究深层的失效机理模型。构建基本失效模式相关的电化学腐蚀、材料蠕变断裂等物理、化学、生物失效机理模型,定量分析电连接器失效演化潜在因素,揭示实际失效数据中没有暴露的潜在失效危险。使用FMECA方法,从固有可靠性与使用可靠性两个角度,将失效模式与失效机理对应到器件结构中,判断故障严酷度类别与危害度等级,判定关键件为连接机构组件,重要件为绝缘体组件。使用FRACAS方法,从工艺、材料、使用层面分析,把元器件的失效原因及机理映射到其实际生产使用的环节中,对故障树每个底层事件,给出具体详尽的纠错建议,对FTA每个底事件,给出具体详尽的纠错建议,最终形成系统的融合PoF与3F方法的电连接器可靠性分析方法流程。

研究PoF与3F方法的融合策略,一方面可以得到一套较完善的电连接器可靠性分析方法,另一方面也可以验证该融合策略在元器件可靠性分析上的有效性,以便能够在更广泛的元器件类别中推广使用。