装订胶圈自动卷制机控制系统的设计与实现

郑明航 彭来湖 史伟民

摘 要:针对装订胶圈生产效率低下且产品质量参差不齐等问题,设计了一种嵌入式控制系统,用于实现装订胶圈卷圆成型的自动化生产。采用三级阶梯式结构将控制系统分为交互级、控制级和执行级,各层级之间通过串行通信总线进行数据通信。控制系统的硬件包括人机交互模块、实时控制模块和执行机构模块,根据每个模块的功能需求,设计了相应的软件程序,并采用S形加减速算法控制步进电机实现精准位移。经过测试验证,装订胶圈自动卷制机的控制系统具有较高的稳定性和可靠性,能够实现装订胶圈的自动化生产。

关键词:装订胶圈;S形加减速算法;串行通信

中图分类号:TP311 文献标识码:A

Design and Implementation of the Control System of Automatic

Coiling Machine for Binding Aprons

ZHENG Minghang1, PENG Laihu1,2, SHI Weimin1

(1.Zhejiang Provincial Key Laboratory of Modern Textile Equipment Technology, Zhejiang Sci-tech University, Hangzhou 310018, China;

2.Hangzhou Xuren Automation Limited Company, Hangzhou 310018, China)

zheng_m_h6@163.com; 43233212@qq.com; swm@zstu.edu.cn

Abstract: Aiming at low production efficiency of binding and uneven product quality, this paper proposes to design an embedded control system to realize the automatic production of binding aprons in round forming. A three-level ladder structure is adopted to divide the control system into an interactive level, a control level and an execution level. Data communication between each level is carried out through a serial communication bus. The hardware of the control system includes a human-computer interaction module, a real-time control module and an actuator module. According to the functional requirements of each module, corresponding software program is designed, and S-shaped acceleration and deceleration algorithm is used to control the stepping motor to achieve precise displacement. After testing and verification, the control system of the automatic binding apron coiling machine has high stability and reliability, and can realize the automatic production of the binding apron.

Keywords: binding apron; S-type acceleration and deceleration algorithm; serial communication

1 引言(Introduction)

装订胶圈是一种文具耗材,用于制作活页簿,是一种广泛使用的文本装订形式[1],装订胶圈的生产应用示意图如图1所示。装订胶圈的生产需要经过多个环节,其中最重要的一个环节是对梳式胶圈板材进行热塑加工使其卷圆成型。当前装订胶圈的热塑加工主要是以人工操作为主,机器设备为辅。这种生产方式有很大的弊端,不仅劳动力需求大,工作强度高,而且由于工人生产经验不同造成产品质量参差不齐,增加了质检难度。

针对装订胶圈生产过程中存在的问题,本文应用嵌入式技术,设计了装订胶圈自动卷制机的控制系统。通过分析人工生产流程,结合装订胶圈自动卷制机的机械结构,提出装订胶圈自动化生产的控制需求和控制策略。采用S形加减速算法控制步进电机精准位移,以满足电动执行机构的控制要求[2];采用PWM信号控制电磁阀开闭,以满足气动执行机构的控制需求。控制系统各模块以ARM微处理器为控制核心,各模块相互独立,依靠总线通信,以保证控制系统的实时性和稳定性。

2 总体设计概述(Overview of overall design)

装订胶圈自动卷制机控制系统是基于如图2所示的机械结构进行设计的,整机可分为四个部分:胶圈圆辊往复式输送机构、胶圈卷制加工机构、胶圈原料送料进给机构、胶圈成品退料机构。这些机构是装订胶圈自动卷制机的主要加工机构。胶圈圆辊往复式输送机构用于将无料圆辊输送至加热区加工,以及将带料圆辊输送至脱料区落料,实现圆辊的循环式输送;膠圈卷制加工机构用于对胶圈板材原料进行卷圆和整形加工;胶圈原料送料进给机构用于将胶圈板材原料送至预定加工区域;胶圈成品退料机构用于将卷圆定型后的胶圈从圆辊上抽离,实现脱料落料。

结合胶圈卷制加工的工艺流程和机械结构,可将执行机构的控制需求分为两种,一种是需要定位控制,执行机构在加工过程中具有多段位移且每段位移精准可控;另一种是无须定位控制,执行机构只需简单位移或开关控制。执行机构的控制需求如图3所示。根据控制需求可将执行机构分为电动执行机构和气动执行机构,气动是指通过电磁阀控制气路的开闭,进而控制固定在执行机构上的气动滑台或无杆气缸的开闭,从而实现执行机构的动作[3];电动是指通过控制电机的正、反转,经由联轴器和滚珠丝杆螺母实现执行机构的移动和定位。

3 控制系统总体结构和硬件设计(The overall structure and hardware design of the control system)

根据装订胶圈自动卷制机的结构和生产需求,设计了三级阶梯式结构的控制系统,包括交互级、控制级、执行级,每个层级对应一个硬件模块,分别是人机交互模块、实时控制模块和执行机构模块[4]。每个模块相对独立,依靠总线进行通信,便于软件上的编写。控制系统的硬件结构图如图4所示。人机交互模块与实时控制模块通过RS-485总线进行通信,实时控制模块与执行机构模块通过CAN总线进行通信。

人机交互模块用于实现人机交互,通过人机交互界面,用户可以控制装订胶圈自动卷制机的启停,设置生产参数或运行参数,对机器各部分进行测试,也可以查看机器当前的运行状态,比如产量计数、报警信息等。

实时控制模块用于实现生产流程控制和电机驱动,采用STM32F205ZGT6微处理器作为主控芯片,内部集成浮点运算单元,能够满足实时控制模块的计算要求。实时控制模块上设计了多种硬件电路,电源电路提供模块所需的电源;电动执行机构驱动电路输出差分控制信号,控制相应电机的运转,实现电动执行机构的移动和定位;RS-485通信电路用于接收人機交互模块下发的指令和参数,以及上传执行机构限位状态;CAN通信电路用于与执行机构模块进行数据通信,传递控制指令及运行参数。

执行机构模块主要用于输出控制和输入检测,采用恩智浦公司的KE06作为主控芯片。KE06具有丰富的片内资源,能够满足装订胶圈自动卷制机在工业现场环境下的控制要求,保证设备可靠运行。执行机构模块的硬件电路包括电磁阀输出控制电路、限位开关信号检测电路、CAN通信电路和电源电路。

4 控制系统核心程序开发(Core program development of control system)

4.1 电动执行机构驱动程序设计

实时控制模块通过向电机驱动器中发送脉冲来控制电机的运行,为了防止步进电机的失步和过冲,实现精准定位,需要在电机启动和停止过程中进行加减速控制。常用的电机加减速控制有三种,分别是梯形加减速、指数型加减速和S形加减速[5]。

梯形加减速和指数型加减速在起始或结束阶段存在速度突变,可能会造成失步和过冲,影响控制精度和动态性能,适用于控制精度不高,且对升降速度要求不高的场合。S形加减速算法是通过改变加速度的导数来消除加速度跳变的情况,从而使电机运行的各个阶段平滑过渡,因此适合控制精度较高的场合[6]。一般来说,S形加减速曲线划分为七个阶段,除了匀速段外,加速段分为加加速、匀加速和减加速三个阶段,减速段分为加减速、匀减速和减减速三个阶段[7],其曲线如图5所示。

由于七段S形加减速曲线划分情况较多,大大增加了程序复杂度和计算复杂度。考虑到电动执行机构的每段位移都比较短,可以将七段S形加减速曲线的匀加速段和匀减速段去除,简化为五段S形加减速。五段S形加减速曲线如图6所示,从图中可以看出五段S形加减速的各阶段也能平滑过渡。

设为执行机构的位移量,即脉冲数量;为电机速度;为加速度;为加速度的导数,即加加速度;设定,。

位移量的公式为:

(1)

速度的公式为:

(2)

加速度的公式为:

(3)

根据上述公式,在满足电机控制精度的情况下,为了降低运算复杂度,在实际计算时进行简化。除匀速阶段外,设定其他各阶段的运行时间相等,即,电机的启动速度和停止速度均为0,则其他各阶段的加速度的绝对值均相等。设执行机构的位移量由加速段位移量、匀速段位移量和减速段位移量构成,则[8]。设为匀速阶段的速度值,若要计算和,则需要考虑如下两种情况:

(1)当时,即电机可以加速到,由式(1)得:

(4)

则

(5)

由式(1)可得:

(6)

(2)当时,即没有匀速段,电机不能加速到,。由式(1)得:

(7)

根据以上不同情况计算得出和,进而可求出各阶段所需的脉冲数。

4.2 通信程序设计

人机交互模块与实时控制模块之间通过RS-485总线连接,采用Modbus协议,数据传输模式为Modbus-RTU模式。在该模式下,没有规定开始和结束标记,因此协议规定每一帧数据中的两个字符间的空闲时间不能超过3.5 个字符周期,否则报文帧将被识别为不完整而被丢弃[9]。当主机向从机发送数据时,从机端进入相应的串口接收中断,读取数据并打开定时器开始计时,若在计时结束前串口再次收到数据,则读取数据并重新计时;若在计时结束后仍未收到数据,则判定一帧数据结束并处理该帧数据。对于这一帧数据,首先判断地址码是否正确,若正确则进行CRC校验;若不正确,则清除该帧数据。若CRC校验通过,则根据功能码进入相应数据处理程序分支;若CRC校验失败,则向主机返回CRC校验失败的报文。实时控制模块接收数据帧的流程图如图7所示。

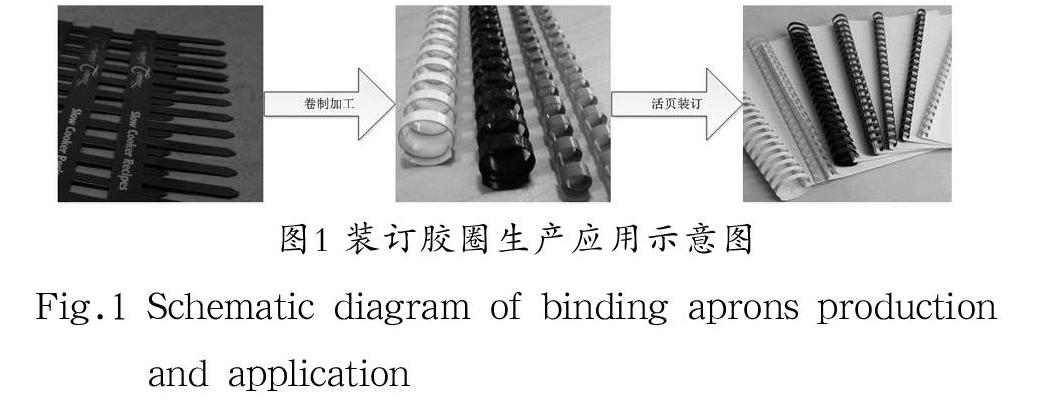

实时控制模块与执行机构模块之间使用CAN总线进行数据通信,支持CAN 2.0B通信协议[10]。采用扩展帧的方式进行数据传输,表1给出了标识符ID包含的信息,其中,发送方ID和接收方ID用于识别发送端和接收端,指令代码用于指示不同的数据类别,功能代码用于指示指令代码下的相应功能。在仲裁段定义指令代码和功能代码,则在数据段只需2 个字节即可满足系统的传输需求,提高了通信效率。

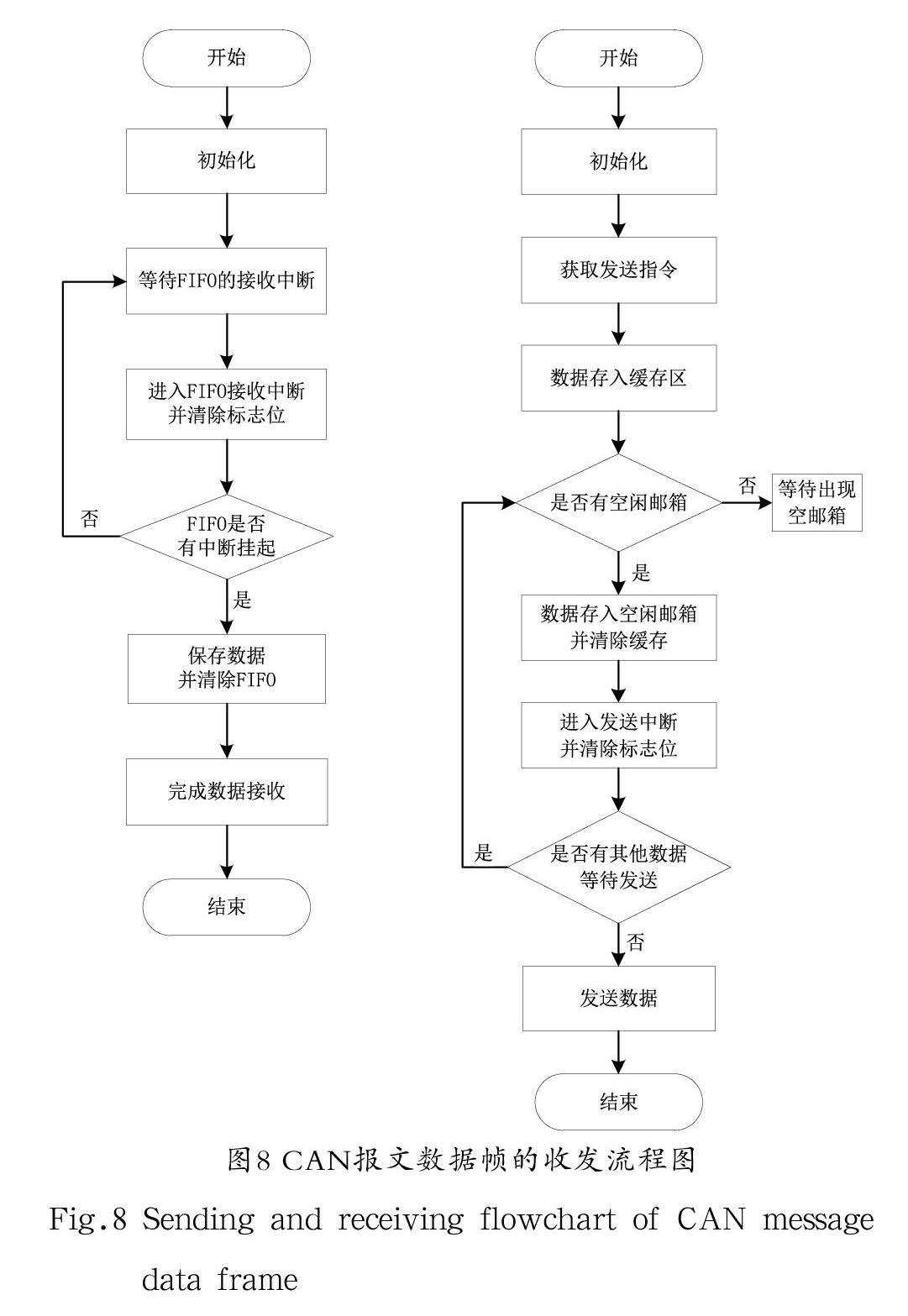

实时控制模块的CAN报文接收和发送的流程图如图8所示,CAN初始化完毕后,等待FIFO缓冲器的接收中断,当接收到数据时,进入中断并清除相应标志位,之后判断缓冲器中是否有中断挂起。若有中断挂起,则保存数据;若没有中断挂起,则返回继续等待接收中断。当发送数据时,首先将待发送的指令或数据存入缓存区,然后等待空闲的邮箱,当有空闲邮箱时,则将缓存区的数据按帧存入邮箱中。数据发送时,先进入发送中断,然后判断当前是否还有未发送的数据,若没有则将该帧数据发送出去,若有则将该帧数据缓存在空邮箱中。

5 测试验证(Test validation)

5.1 电动执行机构功能测试

电动执行机构由电机驱动,实时控制模块的主控芯片发出的脉冲信号经过差分芯片转换为差分控制信号,差分信号输出至电机驱动器中实现电机的控制。在实时控制模块差分信号输出端口测得波形如图9所示,由图9可知,输出的差分信号正常,符合控制要求。

5.2 通信测试

人机交互模块与实时控制模块之间通过RS-485总线进行通信,采用Modbus-RTU模式,数据以帧为单位传输,每帧数据的字节数由功能码决定,数据通信的波特率为115,200 Baud。传输一包指令,在RS-485总线的A、B端之间测得波形如图10所示,对图中的数据进行分析,实际发送的数据与程序设计一致,每个字节的传输时间也与理论计算值基本吻合。

实时控制模块与执行机构模块之间通过CAN总线通信,采用CAN通信协议。本系统CAN报文中的数据帧采用扩展帧格式,传输波特率设置为1 MB/s。传输测试时,在CAN收发器的CAN_H和CAN_L上测得波形如图11所示。分析图11中的数据可得,显性和隐性电平相差2 V左右,符合CAN总线电气特性,传输时间也符合理论计算值。

6 结论(Conclusion)

本文通过对装订胶圈生产现状和生产工艺的分析,结合装订胶圈自动卷制机的机械结构,设计了装订胶圈自动卷制机的控制系统,实现了装订胶圈的自动化生产。控制系统由三个模块组成:操作简便的人机交互模块;用于生产流程控制和电机驱动的实时控制模块;用于输出控制和输入检测的执行机构模块。三个模块之间依靠通信总线传输数据,模块化的设计便于控制系统的开发和维护。设计完成后,搭建控制系统的测试平台,完成各模块的功能测试,之后在现场进行整机装配调试,结果表明该系统具有较高的稳定性,可以实现装订胶圈的自动化生产。

参考文献(References)

[1] 何邦贵,王睿,杨琛,等.书刊自动生产线的优化设计[J].包装工程,2017,38(19):185-189.

[2] 崔洁,杨凯,肖雅静,等.步进电机加减速曲线的算法研究[J].电子工业专用设备,2013,42(08):45-49.

[3] 范立云,高明春,马修真,等.电控单体泵高速电磁阀电磁力关键影响因素[J].内燃机学报,2012,30(04):359-364.

[4] 史小露,郑友胜,张磊.基于ROS的智能代步车嵌入式运动控制系统[J].软件工程,2016,19(06):48-51.

[5] JEON J W, HA Y Y. A generalized approach for the acceleration and deceleration of industrial robots and CNC machine tools[J]. IEEE Transactions on Industrial Electronics, 2000, 47(1):133-139.

[6] LU T C, CHEN S L. Genetic algorithm-based S-curve acceleration and deceleration for five-axis machine tools[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(1):219-232.

[7] LIU Q F, YAN B H, LI W. Research of step motor on acceleration and deceleration control method[J]. Electric Machines & Control Application, 2017, 44(3):36-39.

[8] 羅钧,汪俊,刘学明,等.基于S型加减速的自适应前瞻NURBS曲线插补算法[J].计算机集成制造系统,2013,19(01):55-60.

[9] 李娟,张波,丘东元.电能质量监测系统中基于Modbus RTU的多机通信[J].电力自动化设备,2007(01):93-96.

[10] 赵晓军,曹建坤,李可一,等.基于CAN总线的数据臂通信设计[J].自动化仪表,2010,31(05):13-15,18.

作者简介:

郑明航(1996-),男,硕士生.研究领域:智能检测与应用.

彭来湖(1980-),男,博士,副教授.研究领域:智能装备与嵌入式控制技术,工业互联网通信.

史伟民(1965-),男,博士,教授.研究领域:纺织机械自动控制,轻工机械.