功率半导体器件热阻抗自动化测试及其控制策略

刘 波,朱 晔,杨云霄,马 柯

(上海交通大学电子信息与电气工程学院,上海 200240)

根据工业电力电子变换器可靠性问卷调查[1],功率半导体器件是电力电子系统最易受损的部件之一,过热导致的热失效是功率半导体器件失效的主要原因之一[2-4]。因而分析电力电子系统中半导体器件的热行为,并在此基础上优化散热设计具有重要意义。其中,如何高效、准确、可重复地提取功率半导体器件热阻抗是需要解决的关键问题。

当前国内外对于功率半导体器件热阻抗测试通常通过器件自身加热或恒温箱辅助加热达到温度稳定[5-8],再通过测试数据确定加热电流切断时刻[9-10]。器件自身加热或恒温箱辅助加热通常需要很长的时间才能达到温度稳定,单次试验耗时很长,试验效率较低;加热电流切断时刻对热阻抗曲线动态部分的结果影响较大,通过测试数据确定切断时刻的方式,通常精度仅能做到秒级[9-10],而且提取过程存在较多的人工干预,容易引入较大误差。本文在现有器件热阻抗测试相关国际标准的基础上,提出基于数字信号处理器DSP(digital signal processor)及温控散热器的功率半导体器件热阻抗自动化测试方法,避免了人工操作导致的误差,通过温控散热器的预加热缩短了温度达到稳定的时间,提高了试验效率。

1 功率半导体器件热阻抗测量原理

1.1 功率半导体器件热阻抗定义

功率半导体器件在开关及导通时会产生损耗,并产生热能,表现为器件发热;器件主要有3 种散热形式:热传导、热辐射、热对流。对于电力电子功率器件而言,热传导是最主要的散热形式。热阻抗即是表征热传导的导热性质的参数,包括热阻和热容。定义热阻抗Zth为传热路径上两点温度差除以损耗功率P[11],即

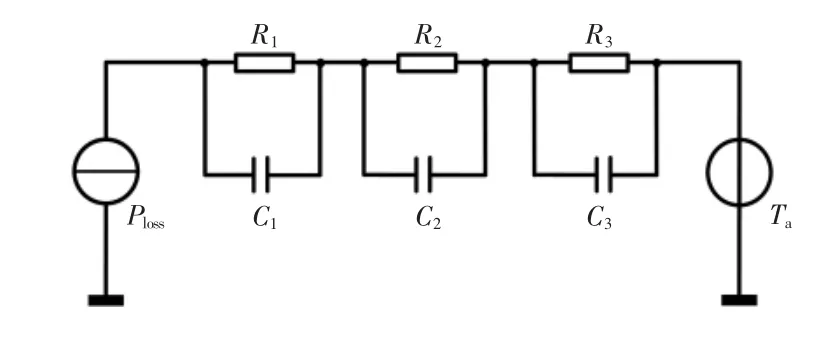

功率半导体器件热阻抗通常可等效为两种电热比拟模型:Foster 模型及Cauer 模型[12]。图1 所示为Foster 模型,是连锁型“数学”等效模型,其热阻抗可用指数形式表示为

图1 电热比拟模型-Foster 模型Fig.1 Electrothermal equivalent model(Foster model)

式中:Rth,v为第v 个热传导单元的热阻;τth,v为第v个热传导单元的热阻抗时间常数,与这一热传导单元的等效热阻和热容相关。

通过本文提出的自动化测试方法测量得到功率半导体器件的动态热阻抗曲线,进而按照式(2)进行数据拟合,即可提取得到Foster 模型各部分。

1.2 热阻抗测试的温度测量要求

由式(1)可知,热阻抗测试首先需要提取的参数是器件各部分的温度,包括:结温Tj、壳温Tc、散热器温度Th、环境温度Ta。为保证功率半导体器件的热阻抗测试的准确性及可重复性,对于温度测量方法、测温点位置及测试流程,应符合相关测量标准的要求。

现行功率半导体器件热阻抗测试相关国际标准主要是MIL-STD-883G[11]和JESD51[13]系列,对于温度测量有以下表述:功率半导体器件的结温Tj为半导体芯片区域的最高温度,若芯片均匀加热,芯片区域的最高温度在芯片表面的中心处[13];功率半导体器件的壳温Tc为器件封装外部可达到的最高温度,应选取在芯片正下方的器件基板表面[11];散热器温度Th目前不同的半导体生产厂家有不同的指定[12],可选取功率半导体器件与散热器连接的板迹线长边中心处[13]或1/3 处[12]进行测量,或者在散热器上钻入一个直径不大于2 mm 的孔进行测量[12];环境温度Ta是指对半导体元件实施冷却的冷却介质的温度[13],通过安装热电偶进行测量。

1.3 热阻抗测试的功率测量及热阻抗提取

由式(1)可知,测量功率半导体器件热阻抗曲线的另一个重要参数是加热功率,加热功率是指半导体器件自身发热功率,可通过器件的加热过程提取,亦可通过冷却过程提取[11,13]。若通过加热过程提取,在器件温度不断上升的过程中,器件的导通压降、导通损耗等电气特性会随温度变化,很难保证加热功率Ploss保持恒定。因此,本文选取冷却过程提取热阻抗曲线。提取热阻抗曲线时,为使器件的电气参数均达到稳态,需要加热足够长的时间,保证温度达到稳态,这样即可保证器件发热功率Ploss保持恒定。以绝缘栅双极型晶体管IGBT(insulated gate bipolar transistor)为例,此时发热功率计算为

式中:Vce为IGBT 的集-射极电压;Ih为通过IGBT流通的加热电流。

在温度稳定后切断加热电流,形成发热功率负阶跃。以结-壳热阻抗Zth(j-c)为例,将式(1)进行变换,可得

式中,Tj(0)和Tc(0)为切断时刻前器件的结温和壳温,即稳态时的结温和壳温。在测量并依据式(3)计算得到切断加热电流前稳态发热功率Ploss后,即可根据式(4)计算得到待测器件的热阻抗动态曲线。

2 热阻抗自动化测试系统与流程

2.1 热阻抗自动化测试的温度测量实现

依据热阻抗测试国际标准MIL-STD-883G[11]和JESD51[13]系列,本文确定温度测量点分布如图2 所示。图中a 为光纤温度传感器,b 为虚线部分为功率半导体模块,c 为功率半导体模块中的IGBT 芯片,d 为功率半导体模块基板,e 为导热硅脂,f 为散热器。

图2 热阻抗测试测温点分布Fig.2 Distribution of temperature measurement points in thermal impedance test

对于功率半导体器件的结温Tj,现有研究主要使用3 种方法即光学方法、物理接触方法和热敏电气参数方法[14]来评估。其中,物理接触方法可实时获取并传输温度数据。考虑到器件动态热阻抗提取需要测量温度的快速变化,同时实时获取温度数据,物理接触方法中的光纤测温法可保证测量精度的同时保证较快的响应速度,因此选用光纤测温法。依据JESD51-4[13],结温测温位置应选取为芯片表面正中央,如图2 中Tj所示。功率半导体器件的壳温Tc与结温Tj类似,为保证测量精度的同时保证较快的响应速度,也使用光纤测温传感器。依据MIL-STD-883G[11],壳温测温位置应选取为器件壳下表面、芯片正下方中心位置处,如图2 中Tc1所示。考虑到光纤不能大角度弯折,而竖直孔安装光纤易滑脱,受三棒式光纤夹持方法[15]的启发,可使用如图2 中Tc1处所示的上大下小的孔配合三棒式光纤夹持进行安装,这样可保证光纤的有效接触。此外,根据文献[16-17],也可以从模块底板上埋入传感器测量芯片正下方温度,并以此作为壳温测量点,如图2 中Tc2所示。

散热器温度Th由于其变化较慢,因此可使用光纤温度传感器或热电偶进行测量。依据JESD51-6[13],散热器温度测温点应选取为器件封装与散热器接触板迹线长边的中心处,如图2 中Th1所示。依据赛米控公司功率半导体应用手册[9],散热器温度测温点还可选取为模块侧边与芯片同高在长边1/3位置(图2 中Th2)或在散热器上钻入一个直径不大于2 mm 的孔(图2 中Th3)进行测量。

环境温度Ta一般比较稳定,因此使用热电偶测量即可,常见热电偶的适用温度与测量精度如表1 所示,出于对测量精度的考虑,本文选取T 型热电偶。将T 型热电偶贴于风扇入风口或冷却水入口处获得环境温度。

表1 常见热电偶的适用温度与测量精度Tab.1 Applicable temperature and measurement accuracy of ordinary thermocouples

2.2 热阻抗自动化测试电路

根据前述测量要求,可搭建功率半导体器件热阻抗自动化测试电路,如图3 所示。图中,T1及D1为反并联二极管的IGBT;驱动电路为IGBT 的控制驱动,由DSP 进行控制;恒流源为输出电流恒定的电源;S1为固态继电器,由DSP 发出控制信号进行控制;Ih测量为加热电流的测量,可选用电流LEM;Vce测量为功率半导体器件导通压降的测量电路,使用文献[18]中所述测量电路。

图3 功率半导体器件热阻抗测试电路Fig.3 Circuit of thermal impedance test for power semiconductor device

当S1、T1均开通时,功率半导体器件T1产生导通损耗并发热,通过Ih测量和Vce测量的数据并通过式(3)计算可得到器件的发热功率;待系统各部分温度达到稳定后,DSP 发出关断控制信号,控制固态继电器S1断开,加热电流快速切断,发热功率迅速降为0,从而形成发热功率的负阶跃。

2.3 热阻抗自动化测试平台系统结构

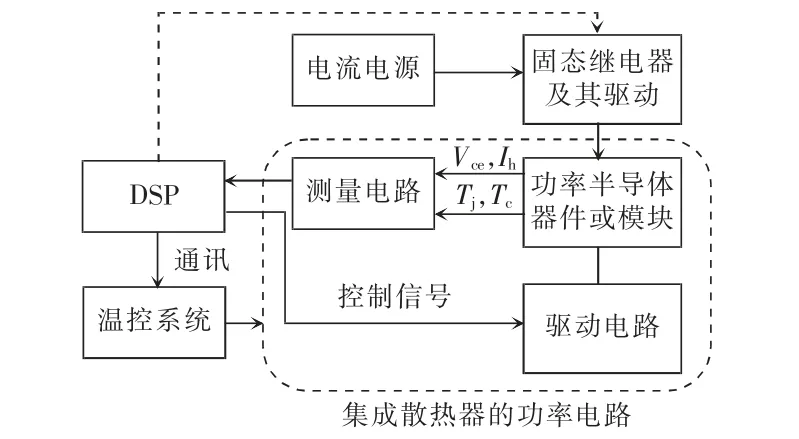

基于以上分析,本文提出一种新型热阻抗测试系统,该系统主要基于DSP 控制器及温控散热器,如图4 所示。

图4 基于DSP 及温控散热器的热阻抗测试系统Fig.4 Thermal impedance test system based on DSP and temperature-controlled heatsink

集成散热器的功率电路主要包括待测功率半导体器件或模块、测量电路、功率器件驱动电路。驱动电路控制功率半导体器件或模块的开通关断,即图3 中驱动电路;待测功率半导体器件或模块导通产生导通损耗并发热,即图3 中T1和D1;测量电路测量结温、壳温、散热器温度、环境温度、集-射极电压Vce、加热电流Ih以及保护系统正常运行的相关参数,并将测量结果传输给DSP,图3 中Ih测量和Vce测量属于该测量电路的一部分。直流电源即为图3 中恒流源,为功率电路提供加热电流;固态继电器及其驱动即图3 中S1,控制加热电流的接入及切断,由DSP 进行控制。集成散热器的功率电路、固态继电器及其驱动以及直流电源构成图3 所示的热阻抗自动化测试的功率电路。与功率电路相对应的是由DSP 控制器及温控系统组成的控制电路。DSP 接收测量电路的结温、壳温等数据,并判定温度是否达到稳态,待温度稳定后,DSP 发出控制信号控制固态继电器切断直流电源供电,即开始功率半导体器件热阻抗曲线的测量。温控系统与散热器构成温控散热器,通过温控散热器对待测器件进行辅助加热,加速系统温度达到稳定。

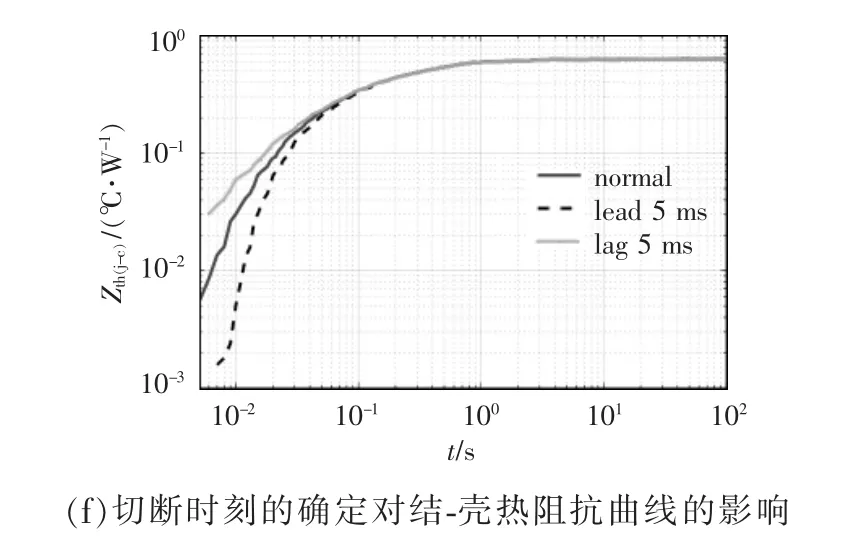

相较于传统的热阻抗测量方法中温度测量的秒级[9-10]精度,本文提出的新型热阻抗测试系统期望将温度测量精度精确至ms 级,使用DSP 配合外围高速的模拟数字转换AD(analog digital)芯片,可很好地实现此测量精度。但是AD 芯片的引入,同时会引入采样噪声,影响测量结果的准确性。考虑到采样噪声是叠加在采样信号上的随机噪声,在DSP中对同一温度点进行多次采样,进行平均处理后作为该温度点的结果,可有效减小采样噪声的影响。此外,热阻抗测试的单次测试过程持续几十min,其间会产生大量的有效数据且需要进行存储,而DSP 内部的存储资源极其有限,本文提出的新型热阻抗测试系统通过DSP 的通讯接口,将大量的数据实时发送至上位机进行接收并存储,从而为DSP节省出大量资源用于执行自动化测试控制策略。同时,功率半导体瞬态热阻抗曲线测量对于切断时刻的确定非常苛刻,由于动态热阻抗曲线时间尺度期望达到ms 级,提取的切断时刻超前或滞后实际切断时刻几ms 都将对瞬态热阻抗曲线带来较大影响。而本文提出的新型热阻抗测试系统通过DSP 在切断电流时刻发送此时的切断时间,实现自动确定切断时刻,可将切断时刻精确至1 ms 精度,进而将热阻抗测量结果时间尺度精确至10~2 s 以下,相较于人工确定切断时刻的秒级精度有了极大提高。

总之,DSP 的引入为该测量平台带来了便利,也带来了挑战:①测量系统引入DSP,实现了热阻抗测试进程的自动化;②测量系统引入DSP,实现自动准确确定切断时刻;③由于DSP 需要采样平台的各部分温度等数据,引入采样噪声,通过高速多次采样并进行平均处理减小其影响;④由于DSP内部存储资源有限,无法存储大量的有效数据,通过通讯接口,发送至上位机进行存储。

2.4 热阻抗自动化测试控制策略

为了实现测试流程的自动化,可通过DSP 控制器及温控系统组成的控制电路,结合如图5 所示的热阻抗自动化测试控制策略,自动判断温度稳定、自动确定切断时刻。图5 中,flag_stable 为DSP 内温度稳定的标志位,flag_off 为加热电流切断标志位。

图5 热阻抗自动化测试控制策略Fig.5 Control strategy for thermal impedance automatic test

热阻抗自动化测试流程分3 个阶段:①S1为加热阶段,功率半导体器件导通并流过加热电流Ih,器件温度不断上升,该阶段持续时间较长,在此阶段,通过温度测量结构得到的温度在DSP 内自动进行判定,5 min 内温度波动ΔT≤0.5 ℃则视为稳定,将温度稳定的标志位flag_stable 置1,并进入下一阶段;②S2为温度稳定阶段,结壳温度达到稳定,温度稳定标志位为1,此阶段获取稳态结温Tj(0)及其他稳态温度、稳态发热功率Ploss,并等待DSP 发出切断信号;③S3为冷却阶段,即热阻抗动态曲线提取阶段,t1时刻,DSP 发出切断信号,切断标志位flag_off 置为1,DSP 通过GPI/O 向驱动电路发送指令,控制固态继电器切断加热电流,Ih迅速降为0,结温快速下降,并在t1时刻开始向上位机发送切断的时刻t1、切断前电压、电流以及切断后100 s 的结温、壳温等数据。100 s 后测试结束,根据传输的数据,按照式(4)处理并进行作图,即可得到热阻抗曲线。

3 实验结果分析及验证

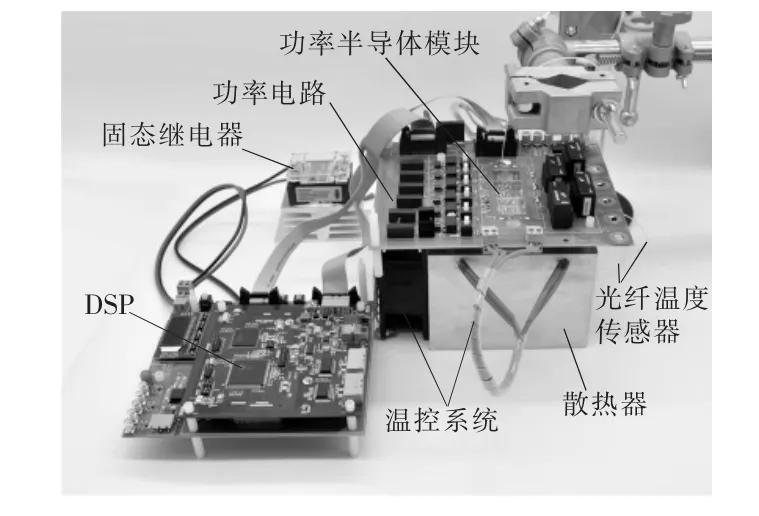

本文基于DSP 及温控散热器的功率半导体器件热阻抗测试平台的实物如图6 所示。本文中,所测量的功率半导体模块为斯达半导体的IGBT 模块(GD75FFY65C5S,额定电压650 V/额定电流75 A),DSP 选用TI 公司的TMS320F28335,光纤温度传感器选用Opsens 的OTG-F 光纤,其特性参数见表2。

图6 基于DSP 及温控散热器的热阻抗测试平台-样机Fig.6 Thermal impedance test platform based on DSP and temperature-controlled heatsink(prototype)

表2 Opsens OTG-F 光纤特性参数Tab.2 Characteristic parameters of Opsens OTG-F optic fiber

使用该平台测量IGBT 模块热阻抗曲线,本文仅限讨论单个IGBT 发热情况下的热阻抗,对于多芯片发热的热耦合问题,不在此讨论。在25 ℃环境下进行测试,以20 A 电流加热30 min,温度达到稳定,按照图5 中所示控制流程进行测量,实验波形如图7 所示。

选取图2 中Tc1作为壳温测量点,测量得到IGBT 模块结壳温度曲线如图7(a)所示。可以看出,功率半导体器件在t1时刻切断,结温迅速跌落。选取图2 中Tc1和Th3分别作为壳温和散热器温度测量点,将测量得到的结温、壳温、散热器温度按照式(4)进行转换求解,得到单个IGBT 发热情况下的IGBT模块结-壳热阻抗曲线如图7(b)所示,单个IGBT发热情况下的IGBT 模块壳-散热器热阻抗曲线如图7(c)所示。根据图7(b)可知测量得到稳态结壳热阻为0577 ℃/W,数据手册中IGBT 模块稳态结壳热阻抗为0.587 ℃/W,相对误差为1.7%。在同样的测试条件下,多次重复测试提取得到的结壳热阻抗曲线如图7(d)所示,图中20 A-1~3 表示在20 A加热电流下进行3 次实验测量得到的结果,可以发现,不同时间的多次实验结果能够保持高度一致。

图7 实验波形Fig.7 Experimental waveforms

图7(e)为采样噪声对结-壳热阻抗曲线的影响,20 aver 是采用DSP 多次采样取平均方法测量得到的结果,no 20 aver 是不进行处理的采样测量得到的结果;可以看到,由于采样噪声的影响热阻抗曲线有较大的毛刺,并且在0.01 s 以下部分,会带来很大的尖刺和抖动,这是因为采样噪声在刚切断时刻附近,相较于式(4)的分子项还比较大,对应影响也比较显著。图7(f)为切断时刻的确定对结-壳热阻抗曲线的影响,normal 曲线为正常准确确定切断时刻时的热阻抗曲线,lead 5 ms 曲线为提取的切断时刻超前实际电流切断时刻5 ms 的热阻抗曲线,即以实际切断时刻之前5 ms 的温度数据作为切断零时刻,lag 5 ms 曲线与lead 5 ms 类似,是提取的切断时刻滞后实际电流切断时刻5 ms 的热阻抗曲线;可发现lead 5 ms 曲线在10-2℃/W 以下部分出现数据缺失,这是因为在此情况下,根据式(4)计算得到的前几个数据为0,在对数坐标下是无效数据;lag 5 ms 曲线相较于normal 曲线出现上移,这是因为在此情况下选取的初始温度,根据式(4)计算结果会偏大。因此提取的切断时刻超前或滞后实际切断时刻几ms 都将对瞬态热阻抗曲线带来较大影响,本文装置将切断时刻精确至1 ms 精度,相较于人工确定切断时刻的秒级精度有了极大提高。

此外,传统测量方法进行一次测量达到温度稳态需要极长的时间,而达到稳态的耗时与散热器大小、材料、风速及功率半导体器件尺寸等多种因素相关。以本文测试平台中的散热器及功率模块为例,若不加主动控制的温控散热器,达到温度稳态需要1 h 左右;而加入温控散热器的本平台,利用温控散热器辅助加热,加速系统温度达到稳定,可以将达到温度稳态的时间缩减至30 min 左右,且无须人工判定温度稳态,提高了实验效率。

4 结论

本文结合功率半导体器件热阻抗测量相关的测试标准,提出了一种新型热阻抗测试系统及控制策略,该测试系统基于DSP 控制器及温控散热器。经过试验验证,本文提出的测试方法可提高功率半导体器件热阻抗测试的测试效率,实现了测试流程的高度自动化,减少了人工干预导致误差,且该测试方法具有较好的准确性和可重复性。此外,本文测试平台及测试方法对复杂工况下的功率半导体器件热阻抗提取及建模、结温实时监测及器件寿命预估等研究具有重要意义。温控散热器的引入也为进一步研究散热器温度对功率半导体器件运行工况的影响带来便利。