副仪表板组件检具设计

刘琴 刘金强

【关键词】副仪表板组件;检具;定位设计;检测设计

【中图分类号】U463.837 【文献标识码】A 【文章编号】1674-0688(2021)09-0046-04

0 引言

副仪表板组件在汽车内饰件中是一个关键零件,副仪表板组件安装位置在主驾驶和副驾驶座位之间,与副仪表板组件有匹配关系的零件较多。副仪表板组件前部装配在仪表板上,与仪表板中部中间区域有匹配关系;下部装配在前地板上,与地毯有匹配关系;上部装有装饰盖板、手刹盖板、后端盖板、换挡护套等附件,与这些附件之间也有匹配关系。例如,副仪表板组件尺寸不合,装配后有可能因零件之间匹配间隙、面差不合格而影响感知质量;尺寸超差大有可能出现零件装配不上的情况。所以,对副仪表板组件尺寸要求特别高。为了快速地测量零件尺寸,需要开发制作副仪表板组件专用检具。本文主要介绍副仪表板组件检具设计结构。

1 副仪表板组件定位设计分析

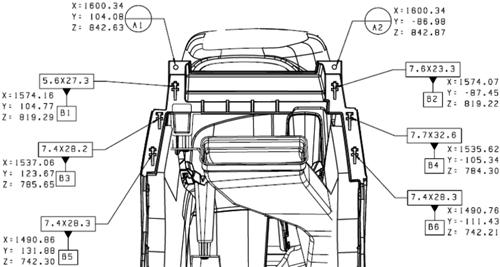

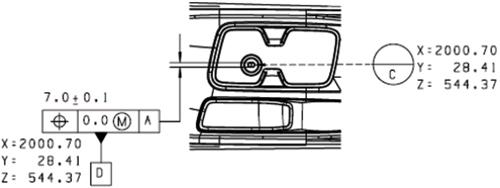

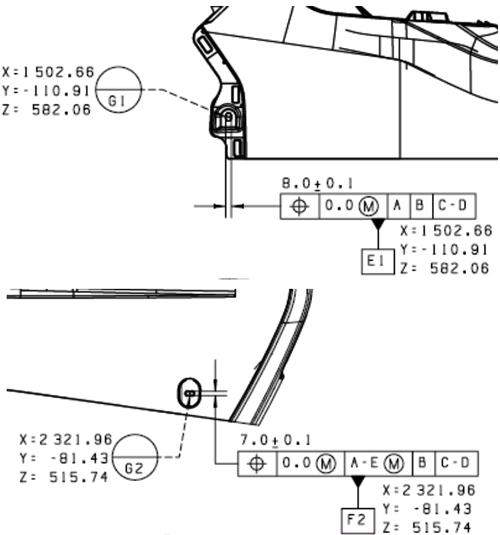

副仪表板组件定位较多,车型不一样,副仪表板组件设计定位位置也不一样,但是定位设计的位置基本一致。一般主要有3个区域设计有定位,第一个区域是与仪表板[1]匹配区域安装点会设计有定位(如图1所示),第二个区域是副仪表板组件中间位置杯托区域设计有定位(如图2所示),第三个区域是副仪表板组件两側面设计有定位(如图3所示)。大多数定位为孔带面定位,如采用拧紧销只能定位短方向,长方向检测一般会跟客户沟通取消;拧紧销上尼龙垫片与产品贴紧时,应保证销套还有2 mm的深度供拧紧;下面具体介绍各定位设计。

1.1 面定位设计

副仪表板组件安装面较小,检具设计时需注意定位面大小的选择应尽量覆盖整个安装面以上,压紧机构的布置是零件定位稳定可靠的关键,尤其需注意压紧点中心应在定位面的中心上,否则零件容易偏摆,影响检具的重复性和再现性功能。基准定位面大小设计应大于整个安装面,目前压紧方式有5种结构。第一种采用螺纹拧紧的方式,其导向为后导向,此种结构简单,操作方便,为了预防出现拧紧销失效的问题,要求拧紧销上尼龙垫片与产品贴紧时应保证销套还有2 mm的深度供拧紧。第二种采用螺纹拧紧的方式,其导向为前导向,前导向的结构零件前面会有一个固定支座,此固定支座会影响该区域型面检测。第三种采用快速夹钳的方式,快速夹钳压在定位销手柄上,由于手柄有一定长度,因此很难保证压紧点中心与定位面中心一致。第四种方式是夹钳压紧的方式,为了避让定位销,夹头设计成圆环形,圆环形夹头夹在零件上,当夹紧面较小时无法设计这种夹紧结构,而且制作调整时容易与定位销干涉。第五种采用弹簧力反向压紧方式,此种情况存在压紧力偏小无法夹紧零件的情况。目前,推荐使用比较方便的是第一种方式(如图4所示),存在的唯一缺点是当孔的两个方向、尺寸、大小不一样时,长方向检测需跟相关区域沟通取消,拧紧销定位尺寸以短方向尺寸设计。同时,需注意拧紧销手柄长度,能设计长一点尽量长一点,方便操作。

1.2 孔定位设计

目前,副仪表板组件图纸都设计了孔定位[2],由于零件结构不一样,因此选取孔作为定位的设计也有各种形式。第一种形式:选取4个孔作孔定位设计,2个基准孔控制前后方向和上下方向(F/A&U/D),另外2个基准孔选择一个方向做定位控制上下方向(U/D)。第二种形式:选取2个孔作定位设计,2个基准孔只选择一个方向做定位控制上下方向(U/D)。第三种形式:选取4个孔作孔定位设计,2个基准孔选择一个方向做定位控制前后方向(F/A),2个基准孔选择一个方向做定位控制上下方向(U/D)。第四种形式:选取5个孔作孔定位设计,1个基准孔只选择一个方向做定位控制左右方向(C/C),2个基准孔只选择一个方向做定位控制前后方向(F/A),2个基准孔只选择一个方向做定位控制上下方向(U/D);第五种形式:选取3个孔作孔定位设计,1个基准孔只选择一个方向做定位控制左右方向(C/C),2个基准孔只选择一个方向做定位控制上下方向(U/D)。以上所有孔定位设计位置都有面基准点设计,为了取放件方便,所有孔定位都是采用插销结构(如图5所示)。

1.3 小基准设计

部分车型副仪表板组件图纸设计要求小基准检测,通过统计历年来副仪表板组件图纸设计要求,有以下4个区域图纸设计要求小基准检测。第一个区域:副仪表板装饰盖匹配区域;第二个区域:手刹盖板匹配区域;第三个区域:副仪表板后端盖匹配区域;第四个区域:换挡护套匹配区域。副仪表板装饰盖匹配区域小基准检测,选取孔作定位孔,模拟对手件作基准面,匹配检测区域完全按副仪表板装饰盖模拟设计;手刹盖板匹配区域小基准检测,小基准、匹配区域完全模拟对手件设计;副仪表板后端盖匹配区域小基准检测,选取孔作定位孔,模拟对手件作基准面,匹配检测区域完全按副仪表板后端盖模拟设计;换挡护套匹配区域小基准检测,选取孔作定位孔,模拟对手件做基准面,匹配检测区域完全按换挡护套模拟设计。4处小基准检测机构定位设计原理基本一致,只是检测面设计由于对手件形状不一样而致使检测块形状不一样(如图6所示),M、N1、N2为基准孔定位销设计结构,L1~L4为基准面定位设计。目前,换挡护套匹配区域小基准检测只有一个车型有设计检测,后续考虑到实际装配过程,没有必要检测,经过评审小组同意取消换挡护套匹配区域小基准检测。统计了上汽通用五菱汽车股份有限公司30个车型,只有8个车型设计有小基准检测,其余车型均在大基准下检测,所以今后副仪表板组件图纸设计小基准检测要求将会逐步取消,都将会在大基准下检测相关匹配面。

1.4 销定位设计

在副仪表板组件销定位设计中,由于车型不一样,因此销结构、数量都会不一样,主要有圆销或者类似销的特征结构。经比对不同车型图纸发现,图纸要求不一样,检具设计结构也不一样。目前,图纸上销设计要求分为3种。第一种:图纸设计要求模拟对手件设计;第二种:按图纸标注尺寸设计;第三种:部分模拟对手件设计,部分按图纸标注尺寸设计。销定位对应设计结构主要有以下3种结构:第一种设计成4个方向限位的“口”字结构(如图7所示),为了方便零件装配上检具,整个销定位机构采取滑移活动结构;第二种设计成2个方向限位的“U”形结构(如图8所示),由于有两个方向是完全放开的,所以整个销定位机构采取固定结构;第三种结构设计成开合机构形式(如图9所示),为了方便取放件,整个销定位机构采取翻转结构。采取什么样的设计结构,是由图纸设计要求和零件设计结构决定的。当图纸要求完全模拟对手件且在所有的销结构中心轴平行的情况下,选取第一种设计结构。当图纸要求销定位只需2个方向时,选取第二种设计结构。当图纸要求销定位模拟对手件但是所有的销结构中心轴存在角度的情况下,选取第三种设计结构。

2 副仪表板组件检测设计分析

与副仪表板组件有匹配关系的零件主要有副仪表板左/右装饰盖、仪表板、手刹盖板、仪表板后端板、驻车制动操縱总成、地毯总成。下面分别介绍匹配位置检测结构设计。

2.1 与副仪表板左/右装饰盖匹配区域检测设计

与装饰盖匹配区域设计检测结构有4种:第一种采用小基准检测,在前面讲述小基准时已论述;第二种采用拆卸结构检测,拆装操作比较复杂,相对检测精度也会差一些,而且需要专用存放位置,所以目前采用此种结构设计较少;第三种采用翻转机构检测,检测操作方便,是目前采用最多的结构;第四种是采用滑移机构检测,使用此种结构的车型比使用翻转结构的稍微少一点,滑移机构相对来说底板宽度要比翻转机构要宽,同时滑移机构容易出现卡滞等问题,对检具日常维护要求高,设计滑移机构时要注意滑移机构定位销要在中心位置,以免影响定位精度。检测位置要求间隙、齐平都需要检测,一般检测块结构设计要求与匹配对手件一致,但是受零件结构尺寸的限制,匹配间隙位置会转化为齐平检测,匹配齐平位置会转化为间隙检测。

2.2 与仪表板匹配区域检测设计

与仪表板匹配区域设计检测结构有滑移和翻转机构两种,基本结构与装饰盖类似,检测块设计位置与对手件保持一致。

2.3 与手刹盖板匹配区域检测设计

与手刹盖板匹配区域图纸上要求目前有2种形式,第一种在小基准下检测,模拟对手件检测;第二种在大基准下检测,检测块设计成“齐平+间隙”检测。手刹盖板匹配区域是一个长方形结构,为了不影响检测时装配零件,这一区域设计成可拆卸块,使用方式是先装配好零件,再将可拆卸块装配上检测此区域面轮廓度。

2.4 与仪表板后端板匹配区域检测设计

与仪表板后端板匹配区域图纸上要求目前有3种形式:第一种仪表板后端盖板与副仪表板本体装配后相互之间的匹配要求,此种要求检具上不做检测结构;第二种在小基准下检测,模拟对手件检测,按对手件安装点、匹配面设计检测块;第三种在大基准下检测,检测机构使用滑移机构/翻转机构检测,当滑移机构设计在零件后面时,检具底板要加长,当滑移机构设计在零件侧面时,检具底板要加宽。以上选择哪种检测结构,需根据图纸要求、零件结构确定。当零件结构简单时,检测结构选择单一翻转结构即可满足检测要求;当零件结构复杂时,检测结构选择滑移加翻转结构方能满足检测要求。

2.5 与驻车制动总成匹配区域检测设计

与驻车制动总成匹配区域图纸上要求在大基准下检测,目前检测结构有2种形式:第一种做成固定检测块做间隙检测,这种情况下零件相对简单,不影响拆装零件时选用;第二种设计成可拆卸结构,目前副仪表板组件设计结构越来越复杂,基本上驻车制动位置检测结构都比较复杂,此处检测结构都会设计成可拆卸块做3 mm间隙检测。

2.6 与地毯匹配区域检测设计

与地毯匹配区域图纸上要求在大基准下做切边检测,由于检测位置在零件最下部,所以检测结构设计成固定检测块,检具结构简单、不影响零件拆装。

3 副仪表组件检具设计案例介绍

副仪表板组件检具设计问题主要有以下3个方面。一是设计上副仪表板组件零件与检具干涉,导致零件无法放入检具。产生此种情况的原因主要是设计工程师设计完成后,未进行干涉检测导致。二是检测销/定位销手柄长度设计不合理,手柄长度过长与翻转机构干涉,导致翻转机构无法正常操作检测,手柄过短导致操作困难。产生此种情况的原因主要是设计工程师未考虑实际操作情况设计检测销/定位销手柄长度。三是人机工程不合理,检具高度设计过高,零件最高点到地面高度超出1 200 mm,检验员取放/检测零件不方便;检具设计高度太低,最低检测点到地面高度低于600 mm,检验员检测零件需要蹲着操作,不符合人机工程。产生此种情况的原因主要是设计工程师未按检具设计制造标准设计。

4 结语

本文主要介绍了副仪表板组件检具的设计和定位的各种设计结构,并介绍了各匹配检测位置的设计结构。比较了上汽通用五菱汽车股份有限公司目前副仪表板组件检具的设计结构,推荐了比较合适的设计结构。同时,列举了一些常见的设计案例,分析了案例产生的原因,可为设计工程师们参考,避免同类问题发生。不管是哪种设计结构,首先要满足图纸检测要求,其次要满足检具设计制造标准。目前,不同汽车企业检具设计制造标准会略有差异,因此在设计前要了解清楚客户要求。随着技术的进步,副仪表板组件检具的设计将会逐步推陈出新。

参 考 文 献

[1]马长保.仪表板总成检具设计分析[J].中国机械,2015(9):89-90.

[2]史贞绪,于建华.探讨检具设计[J].科技与企业,2014(9):354-355.