钛合金TC4铣削加工对表面粗糙度的影响试验*

万宏强,刘智豪,孙正阳,韩权利

(西安工业大学 机电工程学院,西安 710021)

钛合金是一种新型的重要结构材料,具有低密度、大刚性、轻质量、耐腐蚀等特点,目前钛合金材料具有较大的市场前景[1-3],但该材料切削加工时其高温强度高、化学活性高等特点会导致加工切削力大、温度高、刀具粘结等问题,致使产品加工表面质量较差[4]。钛合金材料加工时进给量、主轴转速等加工参数都会对工件的加工质量产生影响[5-6]。正交试验利用多因素试验方法,经过合理的试验设计,以相对较少的试验次数得到影响试验结果的因素及各因素影响规律,在切削实验中被广泛采用[7-8]。文中针对铣削三要素(主轴转速、铣削深度、每齿进给量)设计出一组三因素四水平的正交试验,以获得多组数据,通过对数据的处理,得到铣削三要素对加工工件表面粗糙度的影响规律、对加工工件表面粗糙度的显著性影响因素。

1 试验条件

针对于本试验研究需求,选用TC4钛合金料块作为铣削试验材料,料块长×宽×高尺寸为100 mm×100 mm×30 mm,如图1所示。

图1 钛合金TC4料块

加工TC4钛合金的刀片一般用YG类合金刀片,YG8是钨钴类材料,耐磨性良好,使用强度和冲击韧性都较好[9]。出于综合考虑,选用性价比较高、铣削性能好的硬质合金YG8刀片。试验用刀具选择为硬质合金直柄立铣刀,直径D为∅10 mm,采用逆铣铣削方式,不添加铣削液。图2所示为YG8直柄铣刀刀杆刀头。

图2 YG8直柄铣刀刀杆刀头

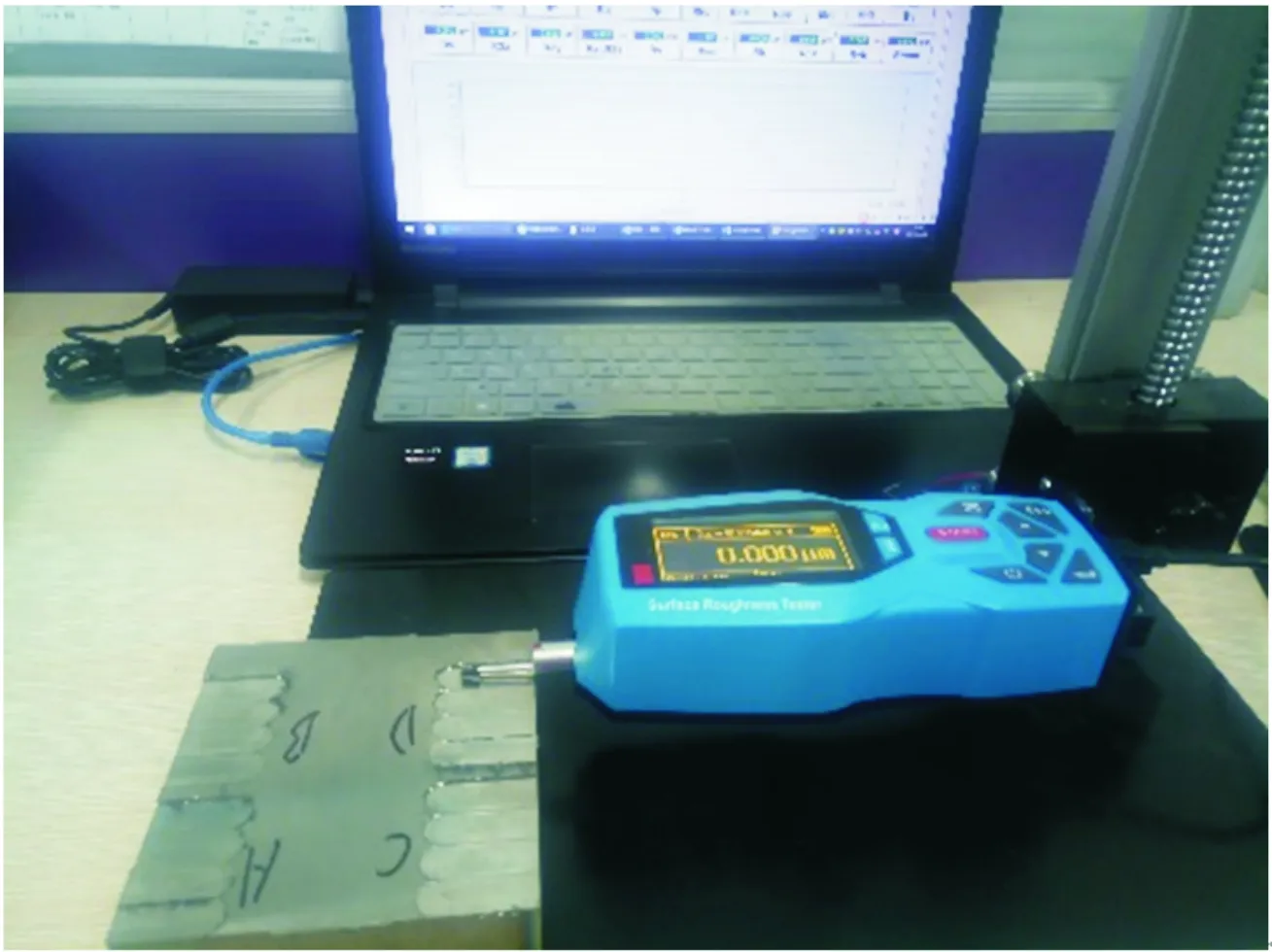

切削机床为大河数控机床TH5656立式加工中心,在主电机功率为15 kW时,最大扭矩可达470 N·m以上,主轴箱配有恒温油箱循环冷却,主轴轴颈达∅100 mm,主轴头悬伸小,刚性大,精度高,大尺寸工作台面达1 500 mm×780 mm,便于大工件装夹。对工件表面粗糙度进行测量时,利用TR200触针式表面粗糙度测量仪测量TC4加工表面前、后的工件表面粗糙度值,其设备如图3所示。

图3 TR200触针式表面粗糙度测量仪

2 试验分析

2.1 试验方法

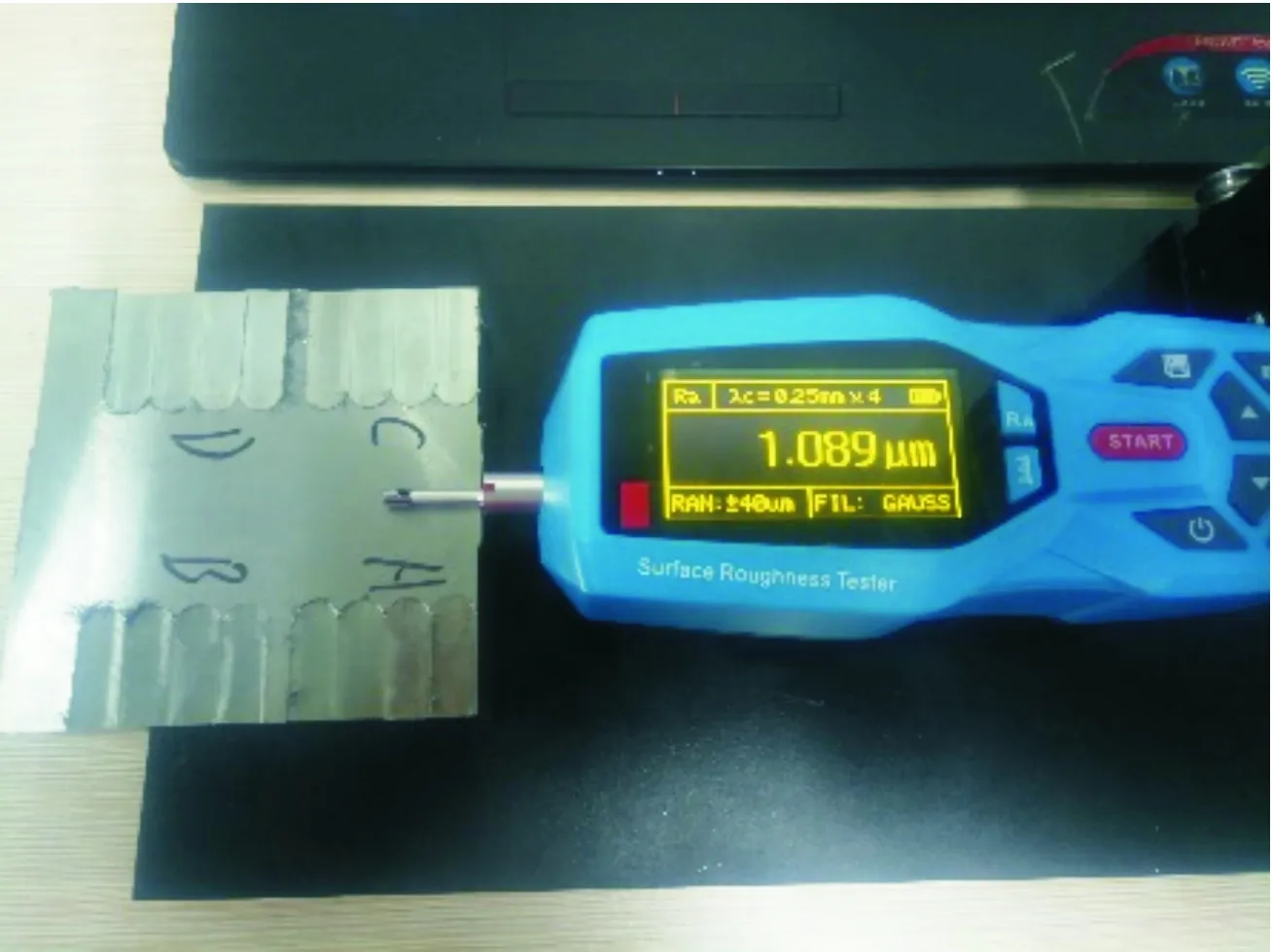

为研究不同因素对被加工工件表面粗糙度的影响。进行单因素试验和三因素四水平正交试验,三因素为主轴转速、铣削深度和每齿进给量。得到主轴转速、铣削深度以及每齿进给量对工件表面粗糙度的影响规律;明确主要影响因素。在已加工工件表面上沿机床主轴方向(z方向)测量工件表面粗糙度值Ra,取两端及中间数据,求平均值,取样长度λc=1 mm。在将测量仪器调整至所需要求后,分别对三处表面进行测量,取平均值,未加工表面粗糙度值为0.986 μm。图4所示为其中一次的粗糙度测量值。正在加工的钛合金工件如图5所示。

图4 粗糙度测量值

图5 工件加工现场

2.2 单因素对表面粗糙度的影响

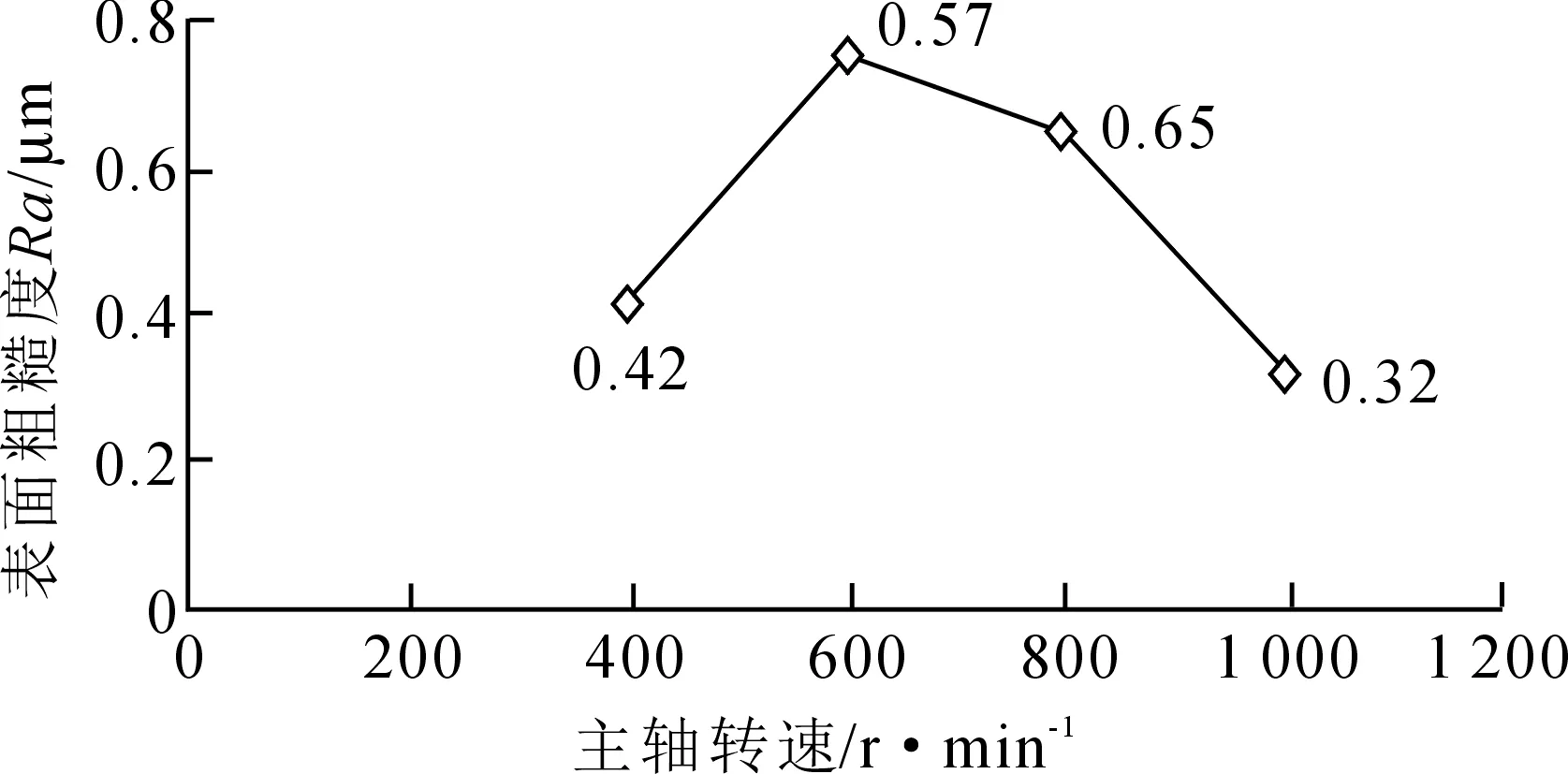

铣削深度为0.2 mm,每齿进给量为0.08 mm,主轴转速从400 r·min-1到1 000 r·min-1,无冷却液情况下工件表面粗糙度受主轴转速影响的变化趋势,如图6所示。

由图6可知,在其余变量不变的情况下,随着主轴转速增大,在一定范围内工件表面粗糙度逐渐增高,之后逐渐降低。

图6 主轴转速对表面粗糙度的影响规律

每齿进给量为0.08 mm,主轴转速为600 r·min-1,铣削深度由0.1 mm变化到0.6 mm,工件表面粗糙度受切削深度影响的变化趋势,如图7所示。由图7可知,在其余变量不变的情况下,随着铣削深度的增大表面粗糙度呈上升趋势。

图7 铣削深度对表面粗糙度的影响趋势

铣削深度为0.2 mm,主轴转速为600 r·min-1时,每齿进给量由0.04 mm变化到0.16 mm,工件表面粗糙度受每齿进给量影响的变化趋势,如图8所示。由图8可知,在其余变量不变的情况下,随着每齿进给量的逐步增大,工件表面粗糙度呈上升趋势。

图8 每齿进给量对表面粗糙度的影响趋势

2.3 多因素对表面粗糙度的影响

参考正交表的设计原理,实现钛合金TC4的正交试验设计。选择刀具为YG8硬质合金,其适合加工速度为15~80 m·min-1,结合加工经验,进行试验参数设计,选得试验所使用参数见表1。

表1 正交试验参数设定

根据正交原理所设计的正交试验,以及试验所测得的工件表面粗糙度及计算结果见表2。Ki表示试验因子下对应工件表面粗糙度测量结果之和,i=1,2,3,4;ki表示各因素的平均表面粗糙度测量结果,ki=0.25Ki,i=1,2,3,4;K表示16组表面粗糙度测量结果之和,引入参数P,且P=1/16K2;W表示16组表面粗糙度测量结果平方之和;Q表示各试验因子下试验值的离差;U表示各试验因子下试验值平方和的平均数,即

对表2中平均表面粗糙度进行极差分析,随着主轴转速的增大,平均表面粗糙度先增大后逐渐减小,平均表面粗糙度的极差为0.242 5 μm,随着铣削深度的增大,平均表面粗糙度减小后再增大,平均表面粗糙度的极差为0.095 0 μm,随着每齿进给量的增大,平均表面粗糙度增大,平均表面粗糙度的极差为0.265 0 μm。由此说明每齿进给量对表面粗糙度的影响最大,其次是主轴转速,铣削深度影响最小。

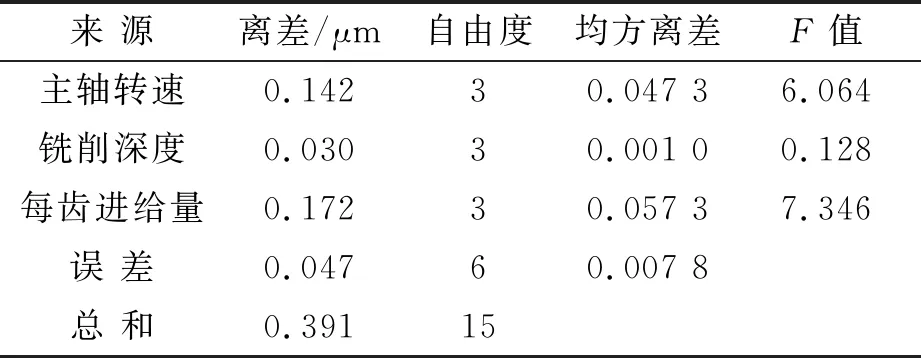

对表2中平均表面粗糙度进行方差分析。给定显著性水平α=5%,查表确定出F值,结果见表3。由表3可知,每齿进给量对表面粗糙度有显著影响,主轴转速对表面粗糙度有较显著影响,铣削深度对表面粗糙度无显著影响。

表3 表面粗糙度的方差分析

通过试验得出其方差、极差分析的结果一致,因此,在铣削加工钛合金TC4时,每齿进给量影响较为明显,应根据所需要的表面粗糙度合理选择。

3 结 论

1) 当其余变量一定时,随着主轴转速增大,在一定范围内工件表面粗糙度逐渐先增大后减小,之后逐渐降低;当其余变量一定时,随着铣削深度的增大表面粗糙度呈上升趋势;当其余变量一定时,随着每齿进给量的逐步增大,工件表面粗糙度呈上升趋势。

2) 铣削钛合金TC4时,不考虑刀具磨损,铣削参数对工件加工表面z方向表面粗糙度Ra的影响程度为每齿进给量>主轴转速>铣削深度。

3) 通过方差数据分析得到,每齿进给量对工件表面粗糙度影响显著,主轴转速影响较显著,铣削深度影响不明显。