液压支架静力学结构的分析与优化

曹博涛,孙 宁

(陕西科技大学,陕西 西安 710021)

引言

在煤矿综采设备中,液压支架是关键设备,对于综采的安全保护具有重要的作用[1]。液压支架的承载较大,对其性能具有较高的要求,采用有限元分析的方式对液压支架进行静力学分析,确定液压支架的关键零件应力与结构尺寸关系,可为液压支架的优化提供基础,提高液压支架的性能。

1 液压支架静力学结构分析的模型

在建立液压支架的模型时,由于实际液压支架的结构复杂,零件较多,需对模型进行一定的简化处理。在建模过程中,保留液压支架的主要结构及零部件,包括顶梁、掩护梁、底座和支架连杆,对其他的构件进行忽略;对于顶梁等焊接件,采用整体建模的形式作为整体建模,并设定焊缝位置处的强度和整体材质一致[2];各支架连杆的尺寸和铰接点位置保持不变,对液压支架的工艺及细小结构等进行忽略。采用Pro/E软件对液压支架进行自下而上的方式进行建模,首先建立液压支架主要构件的单个模型,然后对液压支架进行装配。采用自下而上的方式建模,可以保证各零部件间的相互独立,同时便于在整体中对单个零件进行分析[3]。通过装配过程,得到液压支架的整体模型,建立液压支架的虚拟样机,为静力学分析做好准备。

通过ANSYS有限元分析软件对液压支架模型进行静力学分析。对于导入后的模型,采用ANSYS进行网格划分处理,采用适应性较好的三维实体单元对模型进行自由网格划分。对于模型分析的边界条件进行设定,液压支架的底座直接接触地面,设定约束底座底面三个方向的自由度,液压支架受到的载荷为立柱对顶梁和底座的压力作用,压力作用于柱窝的位置处,设定2根立柱的压力作用,依据计算量确定压力作用的大小,得到如图1所示的液压支架的载荷作用模型[4]。对液压支架的静力学性能进行分析,在销轴位置处的接触通过运动副的关系,设定运动部件间的关系,对液压支架的整体性能分析不造成影响,由此对其静力学性能进行分析。

图1 液压支架载荷作用模型

2 液压支架静力学结构分析与优化

对于液压支架的模型,选取静力学结果进行分析,得到液压支架的应力分布如图2所示,变形分布如下页图3所示。通过图中的数据可以看出,液压支架中顶梁和底板的应力值较大,最大应力为678 MPa,顶梁的应力主要集中在中后部位置,在顶梁铰接位置处的应力值较大;液压支架的整体变形量不大,最大位移量位于顶梁约束的另一侧位置,最大位移量为25.8 mm。

图2 液压支架应力分布

图3 液压支架变形分布

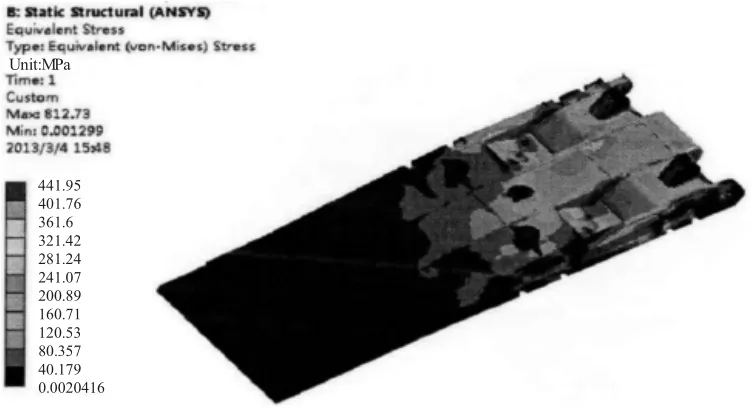

通过对液压支架的静力学分析可知,在整体上液压支架满足使用要求,但所受到的应力值较大,特别是顶梁的结构产生了一定变形,在铰接位置处的应力值较大,在长期的使用中,对于铰接的强度及使用寿命造成一定的威胁。依据对液压支架静力学分析的结果,对顶梁进行结构优化采用顶梁的重量作为优化目标,各影响因素作为设计变量,对各设计变量进行一定的限制取值,作为约束条件[5]。采用随机数法的方法对顶梁的结构进行优化计算,对于设定的约束条件,采用随机的初始点按规定的步长进行搜索,确定求解点,并不断进行叠加符合约束条件,经过多次的迭代搜索,实现对于顶梁结构参数的最优解[6]。依据给定的参数,对顶梁进行重新建模计算,得到优化后的顶梁应力分布如图4所示。从图4中可以看出,优化后的顶梁结构的应力分布状态与优化前的一致,顶梁的主要应力分布在中后部位置处,顶梁的最大应力值为441 MPa,最大应力值大幅减小,且经过优化后的顶梁自身质量有所降低,优化的效果较好。

图4 优化后顶梁的应力分布

3 结论

采用ANSYS软件对液压支架的整体结构进行静力学仿真分析,结果表明,液压支架的整体结构满足使用需求,但受到的应力作用较大,不利于液压支架的长期使用。以液压支架的顶梁为例,采用随机方向优化的方式,对顶梁的结构进行优化,结果表明,优化后的顶梁受到的应力作用有一定减小,且其自身的重量有所下降,优化效果较好。对于液压支架的其他构件,同样可以进行一定的优化计算,以提高液压支架的整体性能。