单颗磨粒超声辅助磨削SiC陶瓷材料去除机理

丁 凯 李奇林 雷卫宁 徐铭洲 王 许

江苏理工学院机械工程学院,常州,213001

0 引言

先进陶瓷材料(如碳化硅(SiC)、氮化硅(Si3N4)等)具有低密度、高强度与优异的耐高温、耐磨损等性能[1-2],在航空航天[3]、医学[4]等领域的应用日趋广泛。先进陶瓷构件一般需经过机械加工以达到其较高的表面质量及尺寸形状精度要求[5]。现阶段,先进陶瓷材料加工最常用的方法是采用金刚石砂轮进行磨削,但往往存在砂轮磨损速度快、表面/亚表面损伤较严重等问题。而研磨和抛光虽可有效改善加工表面的损伤状况,但效率低、成本高[6],因此,先进陶瓷加工困难始终是其应用中的突出阻碍。超声辅助磨削(ultrasonic assisted grinding,UAG)是集超声加工与磨削于一体的高性能复合加工技术[7-8],国内外诸多研究表明,相比于普通磨削(conventional grinding,CG),超声辅助磨削可显著改善加工质量,非常适合加工先进陶瓷材料[9-12]。

先进陶瓷材料加工过程中的材料去除机理直接决定了其加工表面质量。对于普通磨削,BIFANO等[13]提出了塑性域磨削理论,即当最大单颗磨粒切厚小于脆-塑转变临界切厚时,陶瓷材料将主要发生弹塑性变形,进而在磨削加工中实现塑性去除。同时,BIFANO等[13]采用显微压痕法在静态缓慢加载条件下建立了适用于先进陶瓷普通磨削时的脆-塑转变临界切厚模型。但在超声辅助磨削过程中,工具、工件间的接触状态与相对运动状态均发生了显著变化,磨粒与工件间存在高频变化的强冲击作用,相应地材料去除机理也必将受到影响。对此,一些学者开展了相关的研究。梁志强等[14]基于光滑质点流体动力学法对不同冲击速度下Al2O3陶瓷材料内部裂纹产生与扩展情况进行了仿真研究,结果表明超声效果越强侧向裂纹越易于产生,但扩展速度降低、尺寸减小,工件材料塑性域去除范围变大。ZHOU等[15]采用金刚石压头对BK7及JGS1玻璃开展了超声辅助刻划试验,认为超声振动作用可显著增大玻璃材料的脆-塑转变临界切厚,因此超声辅助磨削更易于实现塑性域磨削。LIANG等[16]研究了单颗金刚石磨粒椭圆振动超声辅助刻划单晶蓝宝石材料的划痕微观形貌及横截面深度、宽度尺寸,同样认为超声振动作用可显著增大脆-塑转变临界切厚。CAO等[17]采用单颗金刚石磨粒工具对SiC陶瓷进行了普通刻划及超声辅助刻划试验,通过两种方法所获得的划痕微观形貌及横截面尺寸的对比分析,得到了和文献[15-16]相似的结论。郑非非等[18]采用金刚石压头对反应烧结SiC进行了超声辅助划擦试验,研究了这一过程中超声振动作用对材料去除行为的影响,结果表明超声振动的高频冲击作用增强了切削能量的输入,加剧了微裂纹的扩展。

上述研究均表明超声振动作用会对脆性材料磨削过程中的材料去除机理产生显著的影响,对脆性材料超声辅助磨削机理的研究具有良好的借鉴意义。但现有研究中磨粒刻划速度较小,仅在1.67×10-4~3.6 m/s之间,与实际磨削时工具运动形式、速度范围差别较大。另外,振动作用的方向均垂直于磨削表面,此时磨粒与工件间以锤击作用为主,不同于振动方向平行于磨削表面时的磨粒运动轨迹重叠作用,难以反映后者形式下超声振动作用对材料去除机理的影响。针对这一现状,本文采用钎焊单颗金刚石工具,在超声振动方向平行于工件表面状态下,开展了SiC陶瓷超声辅助磨削与普通磨削试验,通过单颗磨粒划痕形貌特征及其尺寸、磨削力与磨削比能的对比分析,研究了超声振动作用、磨削速度对SiC磨削过程中材料去除机理的影响。

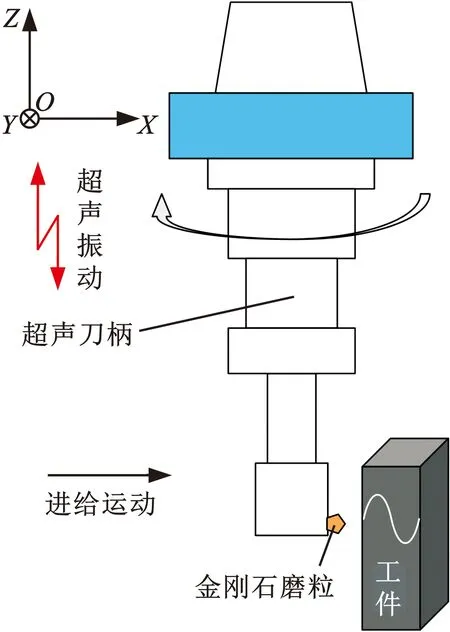

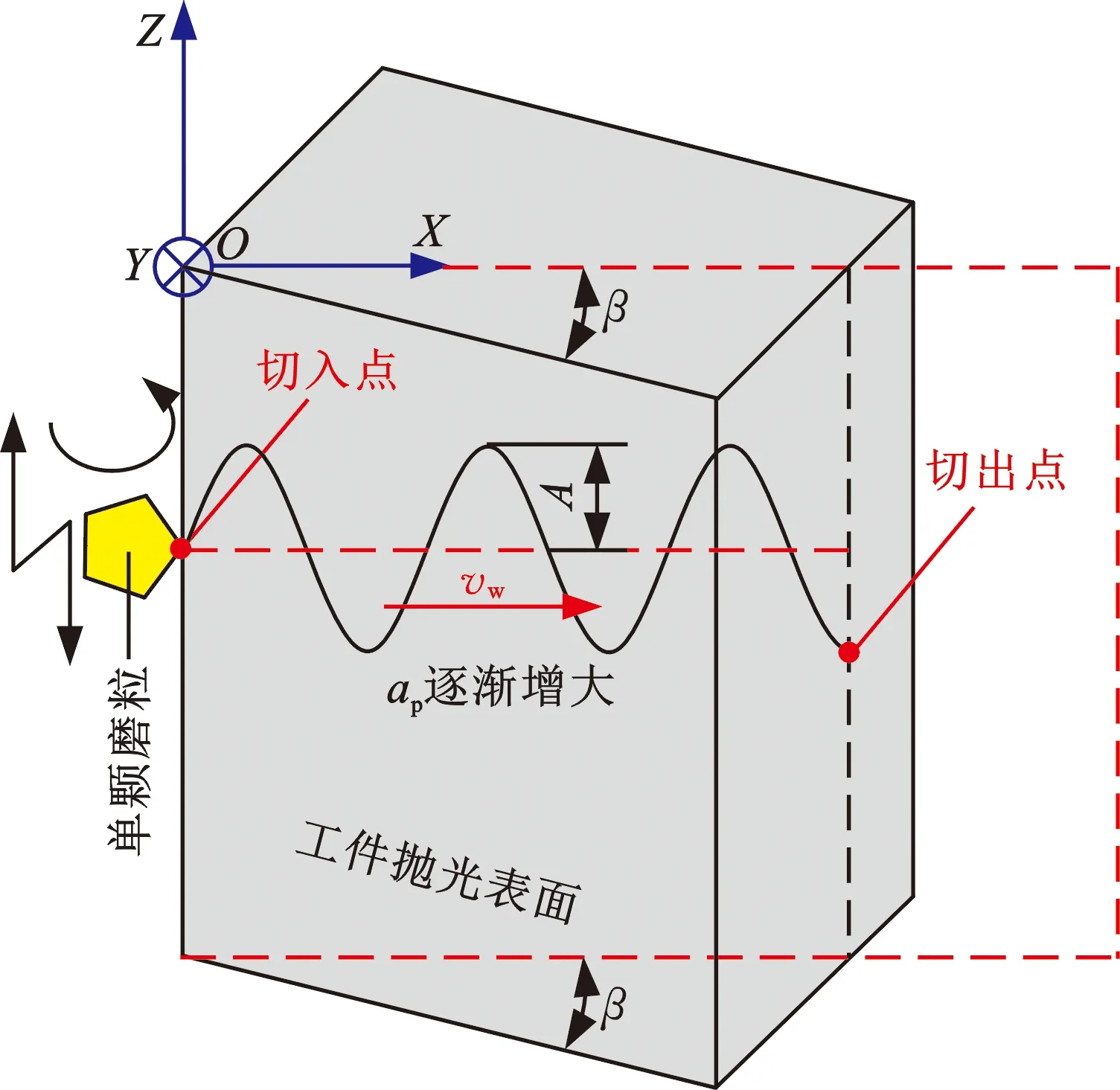

图1 单颗磨粒超声辅助磨削示意图Fig.1 Illustration of a single abrasive grain for UAG

1 单颗磨粒超声辅助磨削运动学分析

图1为单颗磨粒超声辅助磨削示意图。超声刀柄沿轴向(Z向)实现纵向振动,并且在做旋转运动的同时沿X方向做进给运动。在图1所示的坐标系中,单颗磨粒在超声辅助磨削过程中的运动方程可表示为

(1)

式中,R为杯形金刚石砂轮半径;A为超声振动振幅;ω为角速度;vw为进给速度;f为超声振动频率;t为时间。

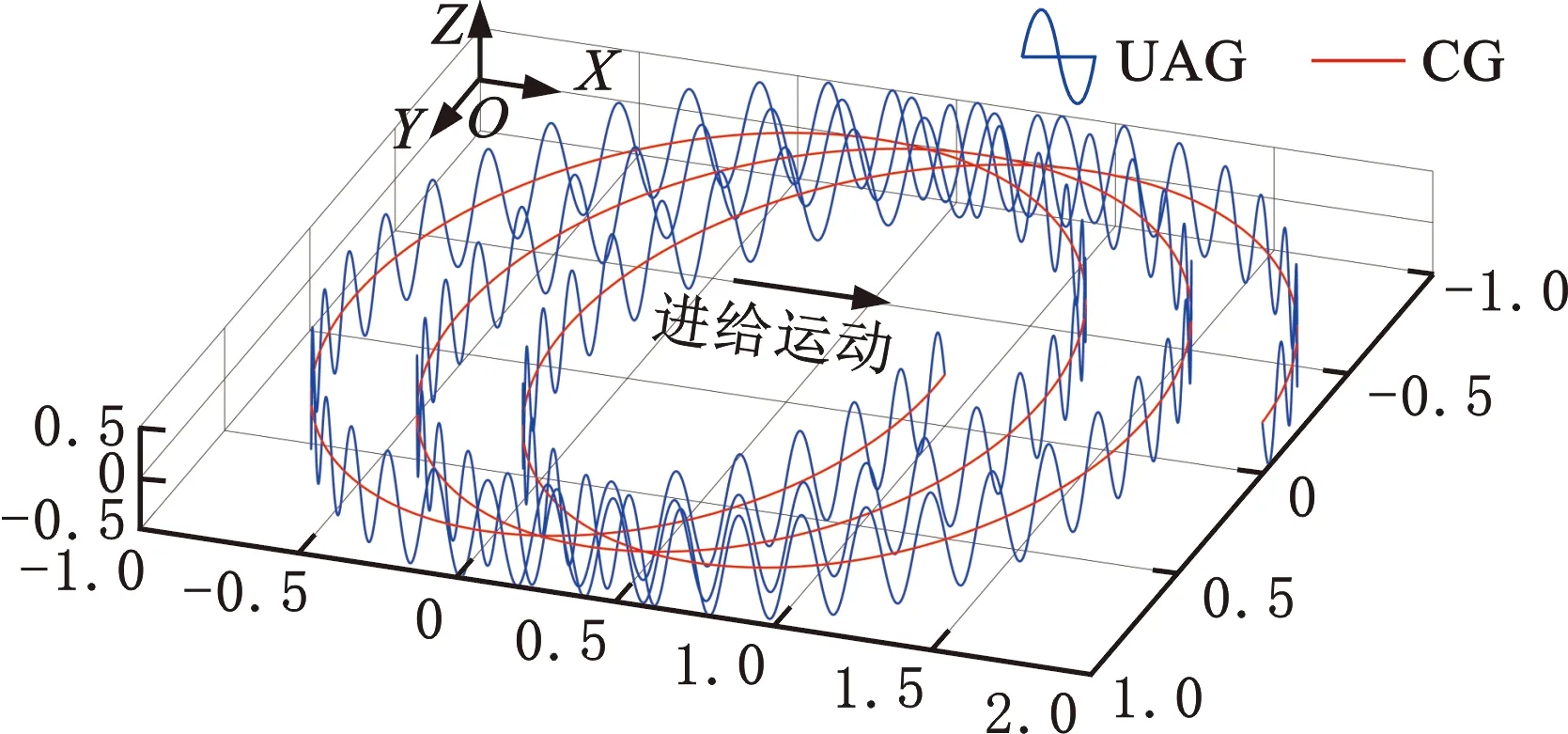

根据式(1),采用MATLAB绘制得到单颗磨粒在超声辅助磨削过程中的运动轨迹为空间正弦曲线,如图2所示。

图2 单颗磨粒普通磨削与超声辅助磨削运动轨迹Fig.2 Motion trajectory of a grain during CG and UAG

2 试验

2.1 试验设备

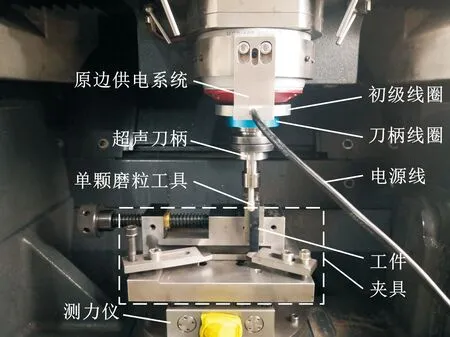

单颗磨粒超声辅助磨削试验与普通磨削试验均在DMG Ultrasonic 20 Linear立式超声高速加工中心上进行,但进行超声辅助磨削试验时不采用其自身的超声振动模块,而是采用由南京航空航天大学研制的超声振动装置,该超声振动装置主要包括超声电源、原边供电系统(含初级线圈)、超声刀柄三部分。原边供电系统固定在机床主轴上,通过电源线与超声电源相连。超声刀柄的最大转速为30 000 r/min。试验系统如图3所示,单颗磨粒工具采用弹簧夹头,螺帽安装在超声刀柄上,抛光试样采用石蜡粘接在粘板上,并通过夹具与测力仪相连接。进行普通磨削试验时,关闭超声电源即可。

图3 单颗磨粒超声辅助磨削试验装置Fig.3 Experimental setup of ultrasonic assisted grinding for a single abrasive grain

2.2 单颗磨粒工具与试样

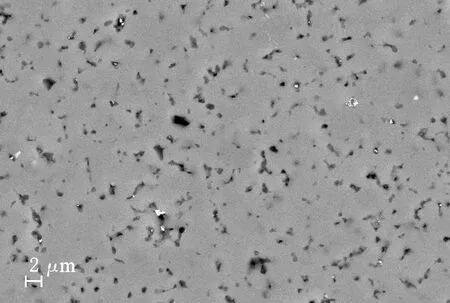

试验所用的单颗磨粒工具采用钎焊工艺制作,如图4所示。工具基体材料为304不锈钢,金刚石磨粒(YK-9)粒径约为300 μm,钎焊磨粒处焊后工具直径为8.32 mm。试验所用工件材料为无压烧结SiC陶瓷,尺寸为50 mm×10 mm×10 mm,试验前采用UNIPOL 802 抛光机将试样的50 mm×10 mm表面抛光至镜面,如图5所示。试样抛光表面微观形貌如图6所示。可以看出,SiC陶瓷内部存在一些微孔,其显气孔率μ≤0.5%。

图4 单颗磨粒工具Fig.4 Single abrasive grain tool

图5 工件抛光表面Fig.5 Polished surface of the workpiece

图6 工件抛光表面微观形貌Fig.6 Micro topography of polished surface of the workpiece

2.3 试验方法与参数

工件抛光表面与机床XOZ平面成夹角β放置,如图7a所示。单颗金刚石磨粒与工件抛光表面在切入点接触后,随着单颗磨粒工具沿X轴方向做进给运动,磨削深度ap逐渐增大,在切出点时达到最大值。通过对相同工艺参数条件下单颗磨粒超声辅助磨削与普通磨削划痕形貌特征的对比分析,可以获得连续变切厚条件下超声振动作用对SiC陶瓷去除机理转变规律的影响。

如图7b所示,在试样抛光面宽度b、磨削深度ap最大值、切入点切出点连线三者组成的三角形中,β与b和磨削深度最大值apmax之间的关系如下:

btanβ=apmaxcosβ

(2)

试验中所用试样抛光面的宽度b=10 mm,预设定磨粒切出工件时的最大磨削深度apmax=20 μm,则由式(2)计算可得β≈0.114°。DMG Ultrasonic 20 Linear立式超声高速加工中心C轴旋转的最小分度值为0.001°,可以满足要求。

(a)三维模型

另外,通过前期磨削参数与超声振动参数匹配性研究[19]可知,磨削速度对超声辅助磨削效果的影响较为显著,而进给速度对其影响较小,因此本试验中将进给速度vw固定为20 mm/min,磨削速度vs分别设置为1,4,7,10 m/s。所有试验均在干切削条件下进行。

2.4 观测方法

采用eddyNCDT 3300电涡流位移传感器、R&S RTH1002示波器对单颗磨粒工具末端振幅及谐振频率进行测量,其单边振幅为7.5 μm,谐振频率为26.35 kHz。采用Kistler 9129a测力仪及5070电荷放大器对磨削力进行测量,测量时采样频率设置为4 kHz。试验后首先对试样表面进行喷金处理,然后采用ZEISS Sigma 500场发射扫描电镜对磨削划痕微观形貌进行分析,在此基础上采用HIROX RH-2000三维形貌测量系统对单颗磨粒磨削划痕特征尺寸进行测量。

3 试验结果与分析

3.1 单颗磨粒超声辅助磨削与普通磨削划痕形貌

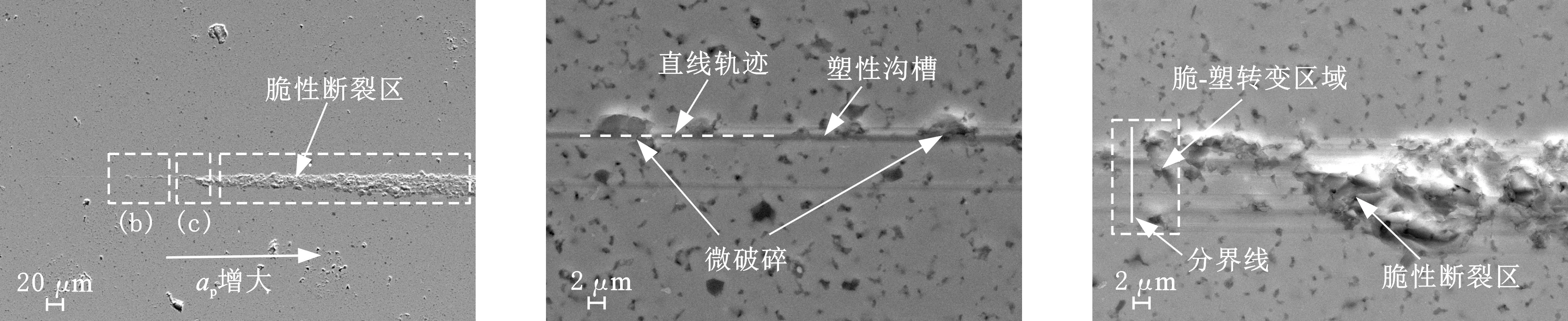

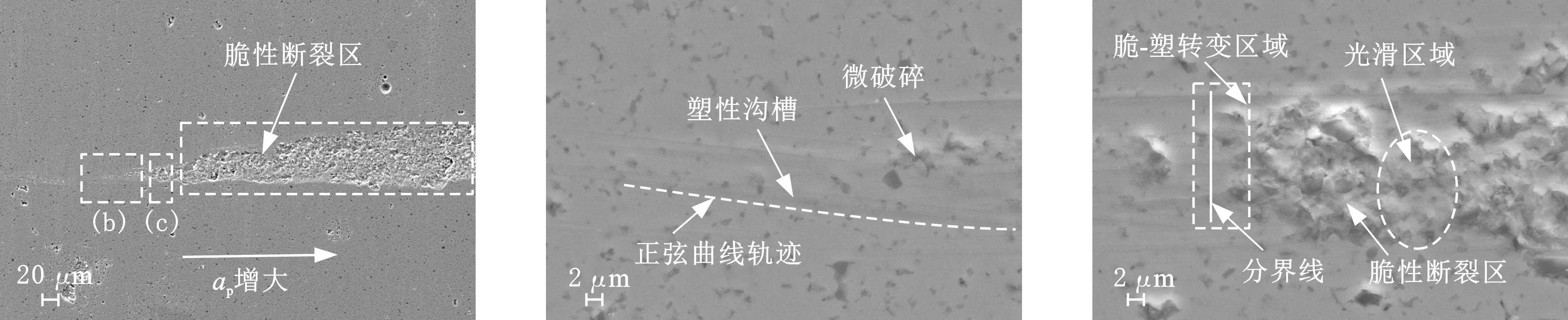

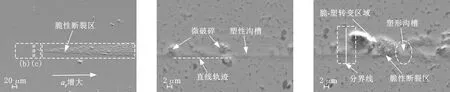

图8、图9分别为vs=1 m/s、vw=20 mm/min条件下,单颗磨粒超声辅助磨削划痕与普通磨削划痕微观形貌。对比图8b、图9b可以看出,单颗磨粒超声辅助磨削划痕形状呈现明显的正弦曲线特征。同时可以看出,在单颗金刚石磨粒刚刚切入工件抛光表面时,无论是超声辅助磨削划痕还是普通磨削划痕均表现为塑性去除特征,同时伴有微小脆性破碎引起的凹坑。对于单颗磨粒磨削划痕周围分布的微孔隙,根据其分布特征及尺寸,由图6可知,这些微孔隙产生于材料制备环节,并非单颗磨粒磨削过程所致。随着磨削深度的增大,两条磨削划痕均出现了明显的脆-塑性去除转变分界线,如图8c、图9c所示。在经过图中所示的分界线后,SiC陶瓷材料去除特征均从塑性去除转变为明显的脆性断裂,然后随磨削深度的进一步增大,材料去除形式完全转变为大尺寸脆性断裂。

(a)整体形貌特征 (b)塑性去除区域特征 (c)脆-塑转变区域特征图8 vs=1 m/s,vw=20 mm/min条件下单颗磨粒超声辅助磨削划痕微观形貌Fig.8 Micro topography of the scratch produced by a single abrasive grain during ultrasonic assisted grinding in vs=1 m/s,vw=20 mm/min

(a)整体形貌特征 (b)塑性去除区域特征 (c)脆-塑转变区域特征图9 vs=1 m/s,vw=20 mm/min条件下单颗磨粒普通磨削划痕微观形貌Fig.8 Micro topography of the scratch produced by a single abrasive grain during conventional grinding in vs=1 m/s,vw=20 mm/min

图10、图11分别为vs=10 m/s、vw=20 mm/min条件下,单颗磨粒超声辅助磨削划痕与普通磨削划痕微观形貌。同于图8、图9,可以看到在此条件下随着单颗金刚石磨粒磨削深度的增大,超声辅助磨削划痕与普通磨削划痕均体现了明显的材料脆-塑性去除机理的转变,即经历了“塑性去除→脆-塑转变→大尺寸脆性断裂”变化过程。而对比图8、图10也可以看出,随着磨削速度的增大,单颗磨粒运动轨迹曲线趋于平缓,已接近于普通磨削。另外,由图8c、图9c可以发现,当磨削速度vs=1 m/s时,两种方法得到的磨削划痕均超过脆-塑转变区域分界线后出现了明显的材料脆性断裂去除。而在磨削速度增大到vs=10 m/s后,如图10c、图11c所示,可看到磨削划痕超过脆-塑转变区域分界线后材料脆性断裂程度均明显减弱,甚至出现小面积因塑性去除特征而产生的光滑区域或塑性沟槽。

(a)整体形貌特征 (b)塑性去除区域特征 (c)脆-塑转变区域特征图10 vs=10 m/s,vw=20 mm/min条件下单颗磨粒超声辅助磨削划痕微观形貌Fig.10 Micro topography of the scratch produced by a single abrasive grain during ultrasonic assisted grinding in vs=10 m/s,vw=20 mm/min

(a)整体形貌特征 (b)塑性去除区域特征 (c)脆-塑转变区域特征图11 vs=10 m/s,vw=20 mm/min条件下单颗磨粒普通磨削划痕微观形貌Fig.11 Micro topography of the scratch produced by a single abrasive grain during conventional grinding in vs=10 m/s,vw=20 mm/min

3.2 超声振动作用对脆-塑转变临界切厚的影响

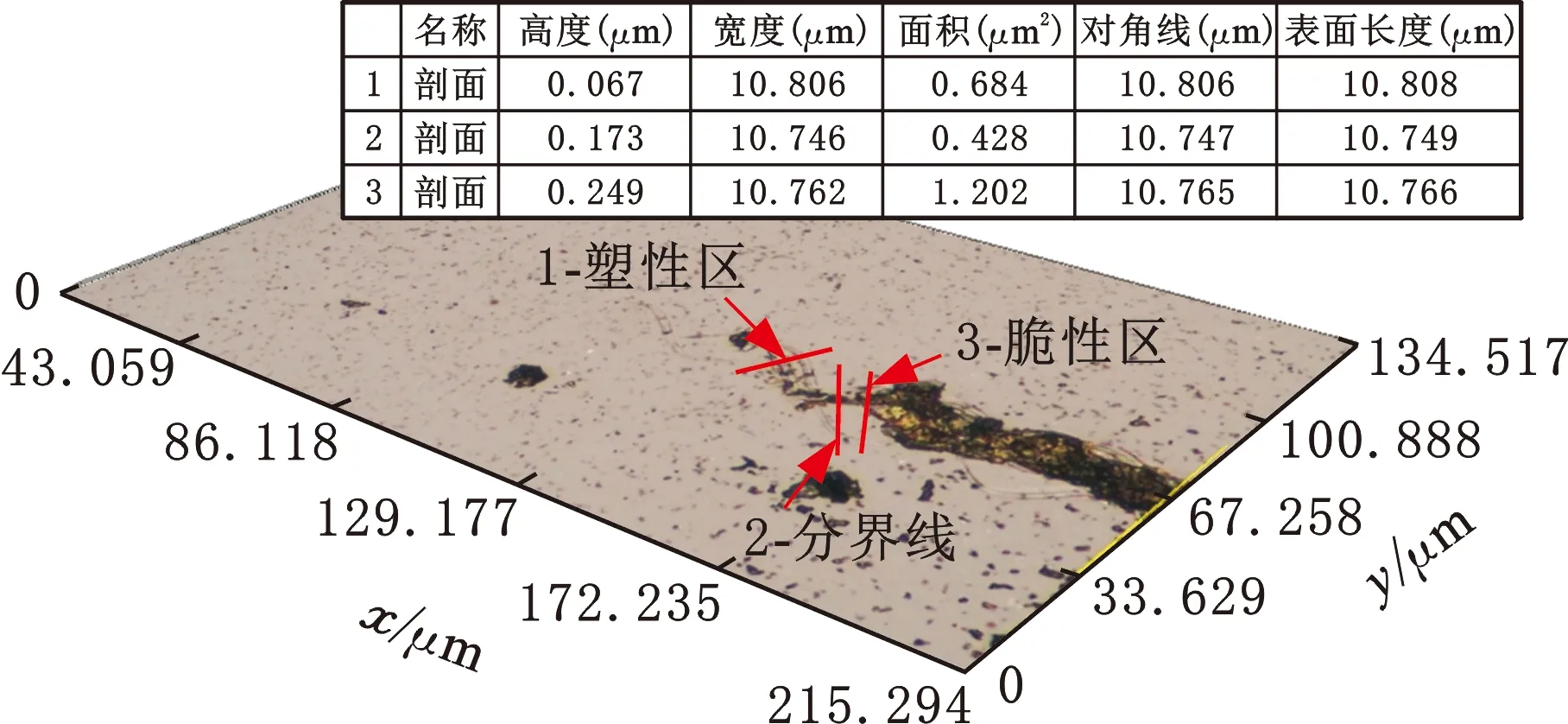

图12 单颗磨粒磨削脆-塑转变临界切厚测量方法(vs=1 m/s,vw=20 mm/min)Fig.12 Measuring method for the critical depth of brittle-plastic transition during a single abrasive grain grinding(vs=1 m/s,vw=20 mm/min)

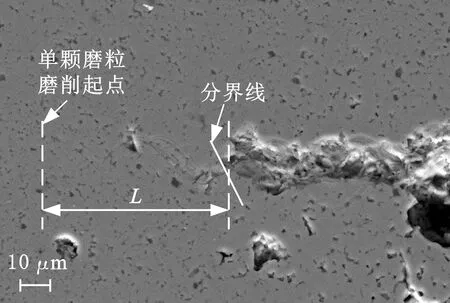

通过图8~图11中单颗磨粒超声辅助磨削划痕与普通磨削划痕微观形貌的分析,可以观察到随磨削深度的增大,SiC陶瓷材料去除机理体现出显著的脆-塑性转变过程。其中,由图8~图11所示的脆-塑转变区域特征可知,图中的分界线是脆-塑性转变的临界点,因此本文中取分界线处的磨削划痕深度作为SiC陶瓷超声辅助磨削及普通磨削时的脆-塑转变临界切厚(hc)。为研究超声振动作用对SiC陶瓷磨削过程中材料去除机理的影响,对所有试验条件下的单颗磨粒磨削划痕脆-塑转变临界切厚hc及对应横截面面积进行了测量,测量方法如图12所示。另外,为对比分界线两侧塑性区、脆性区磨粒磨削划痕深度的差异,分别对分界线及其两侧相邻处的磨削划痕深度进行了测量。在vs=1 m/s、vw=20 mm/min条件下,三处的测量结果分别为0.067 μm、0.173 μm、0.249 μm,进一步表明了随着磨削深度的增大,SiC陶瓷材料将实现从塑性到脆性的转变。

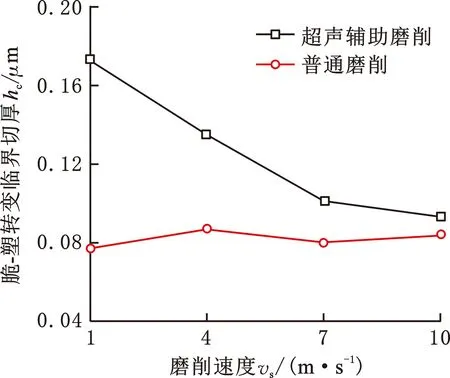

单颗磨粒超声辅助磨削与普通磨削时,磨削速度对磨削划痕脆-塑转变临界切厚的影响如图13所示。可以看出,在vs为1~10 m/s时,单颗磨粒普通磨削时的脆-塑转变临界切厚hc值较稳定,变化范围在0.077~0.087 μm之间。而对于单颗磨粒超声辅助磨削过程,当磨削速度为1 m/s时,hc值为0.173 μm,显著大于普通磨削时的0.077 μm,表明在此工艺参数条件下超声振动作用有助于增大SiC陶瓷的脆-塑转变临界切厚。当磨削速度增大到10 m/s时,超声辅助磨削时的hc值下降为0.093 μm,仅略大于普通磨削时的0.084 μm,表明随着磨削速度的增大,超声辅助磨削与普通磨削时hc值之间的差异将逐渐减小。

图13 磨削速度对SiC脆-塑转变临界切厚的影响(vw=20 mm/min)Fig.13 Effect of grinding speed on the critical depth of brittle-plastic transition for SiC(vw=20 mm/min)

对于SiC陶瓷普通磨削、超声辅助磨削时的脆-塑转变临界切厚数值,相关文献也进行了报道。LI等[3]的研究表明:采用赫兹弹性接触理论计算的SiC陶瓷普通磨削时的脆-塑转变临界切厚约为0.007 μm,而基于单颗磨粒刻划方法获得的测量值为0.076 μm。同样基于单颗磨粒刻划方法,CAO等[17]的研究表明,SiC陶瓷普通磨削时的脆-塑转变临界切厚约为0.08 μm,而在垂直于工件表面振幅为1.25 μm、刻划速度为0.5 m/s条件下,超声辅助磨削时的脆-塑转变临界切厚约为0.125 μm。对比本文与上述文献的报道可知,SiC陶瓷普通磨削时的脆-塑转变临界切厚测量结果非常接近,但均大于理论计算值,而超声辅助磨削时的脆-塑转变临界切厚测量结果因振动施加方向、单颗磨粒刻划速度的不同而有所差异。

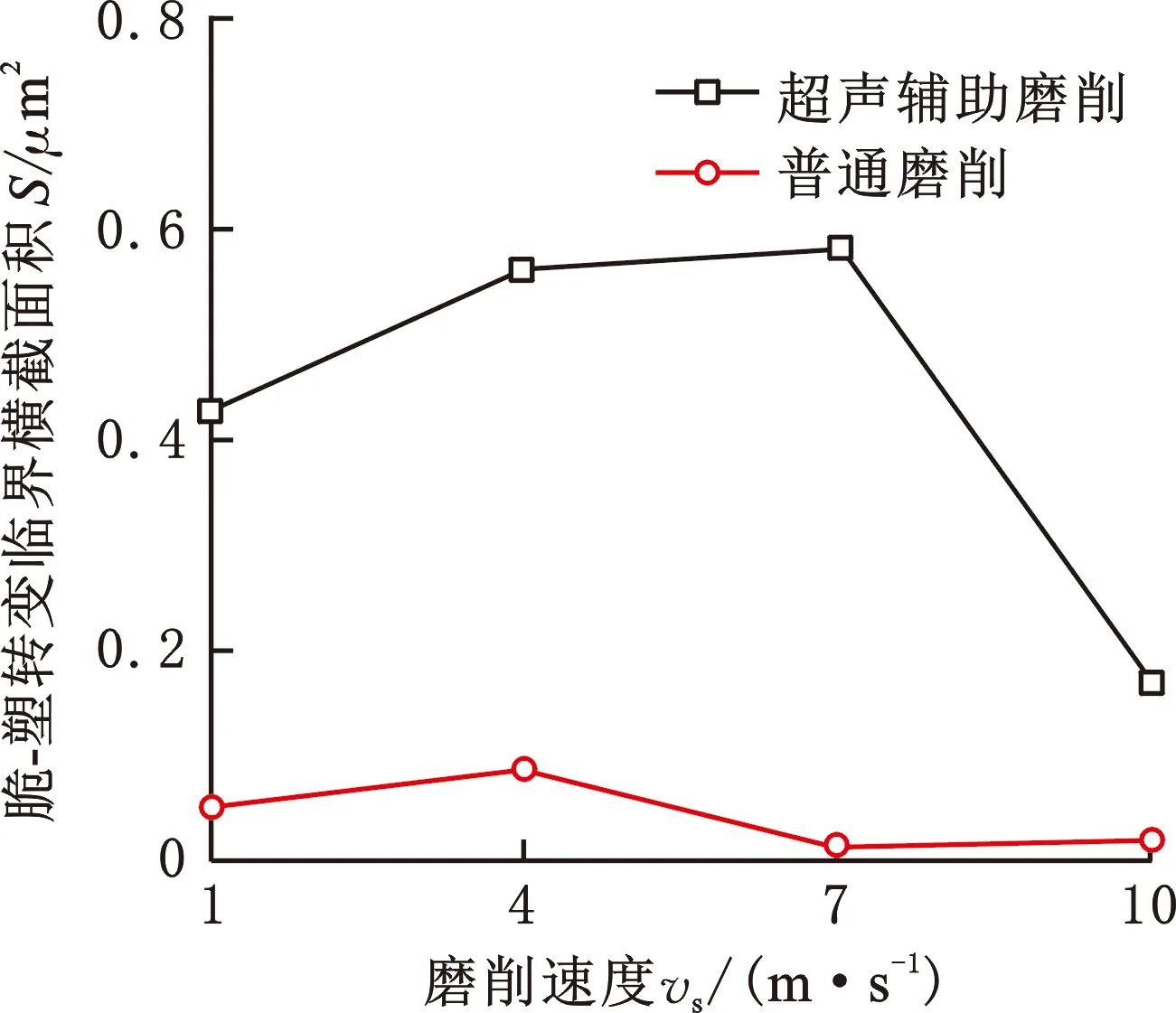

磨削速度对单颗磨粒磨削划痕脆-塑转变分界线处横截面积S的影响规律如图14所示。可以看出,对于普通磨削而言,其脆-塑转变分界线处横截面积随磨削速度的增大略有减小,而超声辅助磨削时当vs=1~7 m/s时分界线处横截面积相对稳定,但在vs=10 m/s时急剧减小。对比两种加工方法,当磨削速度为1 m/s时,超声辅助磨削划痕的S值为0.428 μm2,明显大于普通磨削时的0.054 μm2,即在此条件下超声辅助磨削可获得较大的材料去除率。当磨削速度增大到10 m/s时,超声辅助磨削划痕的S值降低为0.168 μm2,仍大于普通磨削时的0.023 μm2,但总体而言二者之间的差异呈减小的趋势。

图14 磨削速度对SiC脆-塑转变区横截面积的影响(vw=20 mm/min)Fig.14 Effect of grinding speed on the cross-sectional area of brittle-plastic transition area for SiC(vw=20 mm/min)

综合上述结果可知:超声辅助磨削时,随磨削速度的增大,SiC陶瓷脆-塑转变临界切厚逐渐减小,对应脆-塑转变分界线处的横截面积相对稳定,但当vs=10 m/s时分界线处的横截面积急剧减小。而普通磨削时SiC陶瓷材料脆-塑转变临界切厚及对应的横截面积较稳定,受磨削速度影响较小。另外,在较低的磨削速度条件下超声振动作用可显著增大SiC陶瓷磨削加工过程中的脆-塑转变临界切厚及其对应位置的横截面积,而随磨削速度的增大,这一特性将逐渐减弱。这一结果为优化硬脆材料的超声辅助磨削工艺提供了依据。

3.3 磨削力与磨削比能

在硬脆材料磨削过程中,磨削比能是综合反映材料去除方式的主要参数[20],与切向磨削力直接相关。单颗磨粒典型超声辅助磨削切向力信号如图15所示,可以看出随着单颗磨粒切厚的增大(即磨削时间的增加),磨削力呈逐渐增大的趋势。为获得单颗磨粒磨削划痕脆-塑转变分界线处切向磨削力的大小,按照下述方法对磨削力信号进行处理:①采用图16所示方法确定单颗磨粒运动至分界线处的直线距离L;②按照t=L/vw确定相应的运动时间t;③在其磨削力原始信号中以首个磨削力信号波形(如图15所示,标记为No.1)时间为零点,找到时间t所对应的或距离最近的切向磨削力波形,并取该波形平均值作为最终测量结果。

图15 单颗磨粒超声辅助磨削SiC切向磨削力信号(vs=1 m/s,vw=20 mm/min)Fig.15 Tangential grinding force signal of a single abrasive grain grinding of SiC ceramic(vs=1 m/s,vw=20 mm/min)

图16 单颗磨粒直线运动距离确定方法Fig.16 Determination of distance of linear movement for a single abrasive grain

按照上述方法确定的单颗磨粒超声辅助磨削划痕与普通磨削划痕中脆-塑转变分界线处的切向磨削力结果如图17所示,可以看出,超声辅助磨削及普通磨削时的切向磨削力均随磨削速度的增大而减小;相同条件下,超声辅助磨削时的磨削力均小于普通磨削时磨削力;当磨削速度vs=1 m/s时,超声辅助磨削力相较于普通磨削力的减小幅度最大,约为17.1%;随着磨削速度的增大,磨削力降低幅度减小为8%~14%。

图17 磨削速度对SiC脆-塑转变处切向磨削力的影响(vw=20 mm/min)Fig.17 Effect of grinding speed on tangential grinding force of brittle-plastic transition(vw=20 mm/min)

依据切向磨削力Ft测量结果,按照下式可以计算得到单颗磨粒磨削划痕脆-塑转变分界线处对应瞬时磨削比能的数值:

(3)

式中,E为磨削比能;S为单颗磨粒磨削划痕脆-塑转变区分界线处的横截面积,测量结果如图14所示。

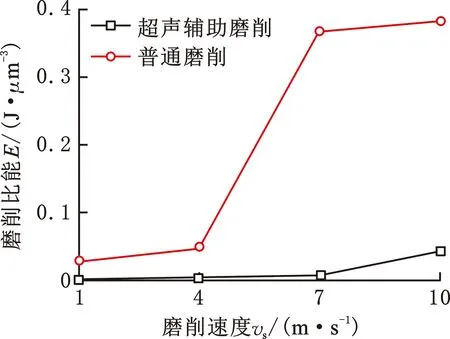

图18所示为不同磨削速度下,单颗磨粒超声辅助磨削与普通磨削划痕脆-塑转变区域分界线处的瞬时磨削比能变化规律。由图18可见,随着磨削速度的增大,两种方法在分界线处的磨削比能均呈增大趋势,其中普通磨削尤为显著。这是因为在磨削速度vs=1 m/s时,单颗磨粒超声辅助磨削划痕与普通磨削划痕在超过脆-塑转变区域的分界线后立即呈现较大尺寸脆性断裂去除特点;而在磨削速度增大至10 m/s后,在分界线邻近区域脆性断裂去除比例降低、塑性去除特征有所增加,因此磨削比能增大。同时可以看出,在相同工艺参数条件下,由于超声辅助磨削相比于普通磨削可减小磨削力(图17)、增大磨削划痕横截面积(图14),因此超声辅助磨削时的磨削比能小于普通磨削时的磨削比能。当vs=1 m/s时,相比于普通磨削,超声辅助磨削时的磨削比能降低幅度约为90%;当磨削速度增大到10 m/s后,降低幅度略有下降,约为88%。上述结果表明超声辅助磨削可有效减少磨削过程中所消耗的能量。

图18 磨削速度对SiC脆-塑转变处瞬时磨削比能的影响(vw=20 mm/min)Fig.18 Effect of grinding speed on instantaneous specific grinding energy of brittle-plastic transition(vw=20 mm/min)

3.4 讨论

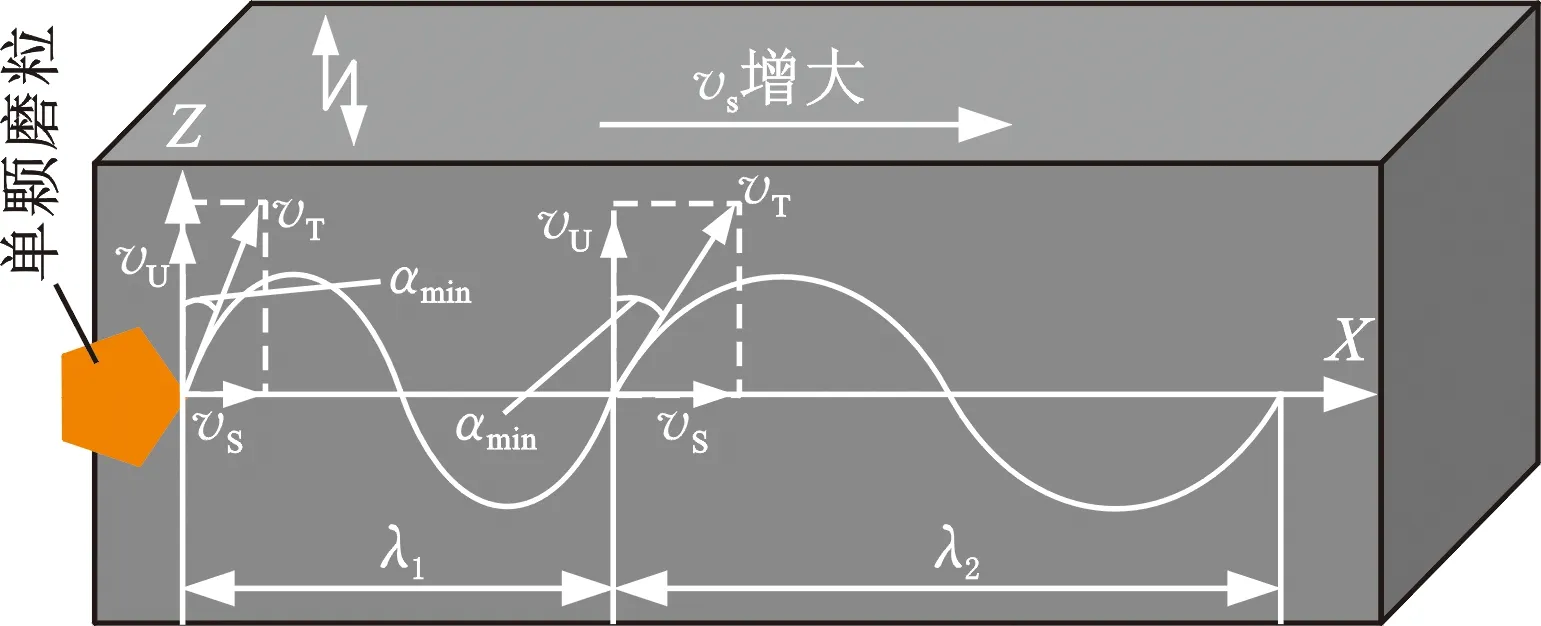

单颗磨粒超声辅助磨削划痕与普通磨削划痕脆-塑转变分界线处特征参数的测量结果表明,在低磨削速度条件下,超声振动作用可有效增大SiC陶瓷的脆-塑转变临界切厚,从而更易于促使材料以塑性方式去除以获得更优良的加工表面质量。从金刚石磨粒运动分析的角度来看,一方面,单颗磨粒在超声辅助磨削过程中的运动轨迹为正弦曲线(图2),理论上,此时金刚石磨粒的切削刃区域1、2、3均可参与切削过程,且区域1、3将随磨粒的运动而交替进行切削(图19),而对于普通磨削过程,则是由切削刃区域2持续进行切削。相比较而言,显然在超声辅助磨削过程中金刚石磨粒更易于保持锋利性,使得磨削力得以减小并进而降低磨削比能。另一方面,当超声振动方向平行于磨削表面时,单颗磨粒在工件表面产生的磨削划痕轨迹形状如图20所示。定义其波长为λ[16],则有

λ=(vs+vw)/f

(4)

图19 单颗磨粒超声辅助磨削切削刃分布Fig.19 Cutting edges distribution of a single abrasive grain during ultrasonic assisted grinding

图20 单颗磨粒超声辅助磨削划痕轨迹Fig.20 Motion trajectory of a grain during UAG

图21 磨削速度对波长及切入角的影响Fig.21 Effect of grinding speed on wavelength and penetration angle

由式(4)可知:在谐振频率一定的条件下,波长λ随磨削速度vs的增大而增大,如图21所示。记单颗磨粒在超声振动状态下的振动速度为vU,vU与磨削速度vs的合速度为vT。定义vU与vT的夹角为切入角α,其最小值αmin出现在正弦波形的起点处。由图21可知:αmin随着磨削速度vs、波长λ的增大而增大。理论上,当vs增大到一定程度后,正弦波形将趋近于直线即磨粒运动轨迹趋于平直,αmin趋近于90°,单颗磨粒的超声辅助磨削运动学特征逐渐消失,这一结果通过对比图8b与图10b也可以得到体现;当磨削速度vs较小时,其数值远低于合速度vT,因此SiC陶瓷超声辅助磨削时的hc值明显大于普通磨削时的hc值,而随着vs的增大,它与vT之间的差异将逐渐减小,超声辅助磨削与普通磨削时hc值的差异也将逐渐减小。上述分析均表明随着磨削速度vs的增大,超声振动作用对磨削过程的影响将逐渐减弱。

除了有关塑性域磨削理论及磨粒运动学特性的观点之外,有学者从其他角度对超声辅助加工的特性进行了研究。YANG等[21]认为,在超声辅助加工中,大的切削速度和加速度会增大材料应变率,进而导致材料加工过程中裂纹尖端扩展阻力增大,同时,由于切削速度较大,即使中位裂纹得以形成也难以有足够的时间进一步扩展,因此,相比于普通加工,超声辅助加工可有效降低加工损伤。这一结论对超声辅助磨削的相关理论研究具有重要意义。

4 结论

(1)单颗磨粒超声辅助磨削与普通磨削SiC陶瓷时,随着磨削深度的增大,两种加工方法对应的材料去除机理均经历了“塑性去除→脆-塑转变→大尺寸脆性断裂”的变化过程。

(2)在试验条件下,当磨削速度为1 m/s时,SiC陶瓷超声辅助磨削时的脆-塑转变临界切厚为0.173 μm,显著大于普通磨削时的0.077 μm,即超声振动作用可增大SiC陶瓷的脆-塑转变临界切厚。但随着磨削速度的增大,两者之间的差异逐渐减小。

(3)相比于普通磨削,超声辅助磨削可减小磨削划痕脆-塑转变区域的切向磨削力,其中磨削速度为1 m/s时最大降低幅度约为17.1%。随磨削速度的增大,磨削力降低幅度有所下降。同时,由于切向磨削力较小、划痕横截面积较大,因此单颗磨粒超声辅助磨削划痕脆-塑转变区域的磨削比能也低于普通磨削时的磨削比能。