基于LabVIEW的电动汽车核心部件检测系统设计

郑拓

摘要:近年来,我国新能源汽车市场发展迅速。在新能源汽车市场中,电动汽车由于其节能环保的特点,目前市场占有率最高。但由于电动汽车属于较新的汽车产品,其售后检测及故障诊断工作中存在先进检测方法、诊断设备相对缺乏的情况。鉴于以上背景,本文结合电动汽车的结构特点及工作原理,基于LabVIEW对其核心部件BMS、MCU、VCU进行线束外部信号的检测,将虚拟仪器技术与电动汽车进行良好地结合,分析各核心部件的线束数据以获取较为完整的参数信息,并进行自动分析判断,能够达到快速定位故障点的效果。

Abstract: In recent years, new energy vehicle market is developing rapidly in China. In this market,Electric Vehicle has the highest proportion at present because of its characteristics of energy conservation and environmental protection. However, Electric Vehicle is a new automotive product, there is a lack of advanced detection methods and diagnostic equipment for the after-sales detection and fault diagnosis. Therefor, this paper, combining with the structural characteristics and working principle of electric vehicle, detects the external signal of harness for its core components BMS, MCU and VCU based on LabVIEW, and it combines virtual instrument technology with electric vehicle. Also, this paper analyzes the harness data of each core component to obtain more complete parameter information, and makes automatic analysis and judgment, It helps to quickly locate the faults.

关键词:LabVIEW;电动汽车;检测诊断

Key words: LabVIEW;electric vehicle;detection and diagnosis

中图分类號:U472.43 文献标识码:A 文章编号:1674-957X(2021)20-0006-02

0 引言

传统的燃油汽车带来了环境污染以及能源匮乏的问题,催生了电动汽车这个新能源汽车产品的出现和快速发展。在电动汽车的售后市场方面,新的产品也带来了新的挑战,目前电动汽车发展的时间相对较短,售后服务人员普遍缺乏相应的专业知识,技术水平有待进一步提高。更重要的是,在电动汽车售后检测诊断的过程中,缺少先进的检测仪器和设备。因此,研究电动汽车检测技术,使其检测诊断过程向智能化、便捷化的方向发展,通过快速检测,精准诊断,能够提高电动汽车售后检测诊断的工作效率,具有一定的研究意义。

1 电动汽车核心部件信号分析

电动汽车核心部件主要包含了与驱动相关的动力电池系统(BMS),电机控制系统(MCU),整车控制器(VCU)等,这些系统或部件是电动汽车相对于传统汽车的主要差异。目前市场上对于这些核心部件的检测主要运用了基于OBD的诊断仪器,具有一定的智能化优点。但是此类仪器主要针对控制单元的内部数字信号进行分析,导致该仪器具有一定的局限性,包括:在某些特定情况下(控制单元电源故障、内部硬件故障和通信故障等),无法进行检测诊断;检测的范围只能涵盖所有信号参数的70~80%,无法涵盖100%的信号参数,比如供电状态、CAN总线通信状态等基本参数,无法有效地进行检测。

本文研究的电动汽车核心部件检测信号主要针对ECU的原始外部信号参数,即ECU外部低压连接线束上的所有信号参数。按照控制单元的功能划分,其主要信号包括以下几个方面:

1.1 动力电池系统BMS

该部件为电动汽车电源系统的控制ECU,其对外主要搜集相应的整车信息,经过逻辑运算后给出指令,对高压继电器进行控制,从而对动力电池组的电能进行管理。其外部低压连接线束上的信号参数主要包括ECU供电正负极、点火开关输入信号、CAN总线信号等。

1.2 电机控制系统MCU

该部件为电动汽车驱动电机系统的控制ECU,主要搜集相应的整车信息,同时参考电机的绕组温度、位置信号对电机进行配电,从而控制电机的转矩、转速及转动方向。其外部低压连接线束上的信号参数主要包括ECU供电正负极、点火开关输入信号、CAN总线信号、电机温度及位置传感器电源输出及反馈信号输入等。

1.3 整车控制器VCU

该控制器的主要作用是搜集驾驶员驾驶动作相关的控制信号及车辆运行状态信号,经过逻辑运算后,通过CAN总线向BMS及MCU发送整车控制需求,作为BMS对电能管理及MCU对电机控制的重要依据。其外部低压连接线束上的信号参数主要包括ECU供电正负极、点火开关输入信号、CAN总线信号、制动开关信号、加速踏板位置传感器信号、制动主缸压力传感器信号、制动真空助力器真空度传感器信号、换挡杆挡位开关信号及驾驶模式开关位置信号等,同时VCU也对外输出提供部分传感器的供电正负极。

通过对以上电动汽车核心部件控制ECU的分析,其外部低压线束的信号按照相似程度可划分为四类,即电源供电电压类、CAN总线信号类、开关信号类、传感器信号类。

2 检测系统总体设计

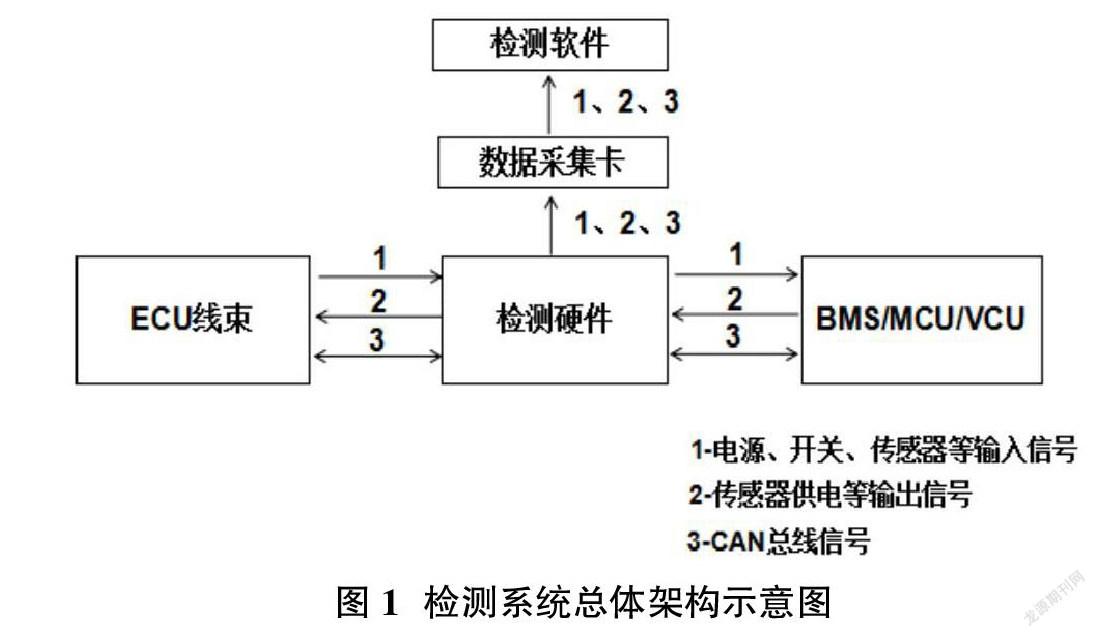

根据以上分析结果,本检测系统的总体设计思路为:首先对这些核心部件的主控制单元(BMS/MCU/VCU)外部低压连接线束进行硬件接入,以获取线束上的信号参数,并通过LabVIEW设计检测软件,在计算机上显示相应参数,最后按照不同类别信号的特点对照其标准进行分析评价,自动给出信号是否异常的结果,以达到快速定位故障点的目的。

检测系统总体架构示意如图1所示。

2.1 检测硬件

针对指定车型,设计专用检测板,串联在ECU线束与待检测系统ECU(BMS/MCU/VCU)之间,在保持车辆正常运行的情况下将各核心部件信号参数不失真、不缺失地进行测量。检测硬件面板上预留了检测口,可使用万用表、示波器等工具进行手动快捷检测,同时也设计了数据采集卡连接口,方便将信号通过数据采集电路传送至计算机上的检测软件。

2.2 检测软件

本系统中的检测软件基于LabVIEW进行开发,其为一种虚拟仪器技术(Virtual instrument)软件开发环境,可结合计算机实现图形管理、数据处理和在线帮助等功能,建立友好的人机交互虚拟仪器软件面板,完成对各类信号参数的分析、处理与显示,并可实现适合不同应用环境和完全由用户自己定义的各种功能。其对信号是否异常的评价方法及故障诊断思路如下:

2.2.1 电源供电正负极的评价方法及故障诊断思路

通常控制单元的B+供电可直接采集信号电压值来进行判断,一般在12V左右,当电压值低于10.5V或高于15V时,BMS/MCU/VCU可能无法正常工作,软件评价标准可参考此范围进行设置。当该电压不正常时,可能存在12V蓄电池电量不足,保险丝损坏或接触不良,B+供电线路损坏或接触不良等故障点。

控制单元供电负极可采集待测线路对地之间的通断情况,当显示断路时,可能存在负极线路损坏、接地点接触不良等故障点。

2.2.2 CAN总线信号的评价方法及故障诊断思路

目前电动汽车广泛采用速率500kBit/s的高速CAN总线,在激活状态下,CAN-H线信号电压为2.5~3.5V,CAN-L线信号电压为1.5~2.5V,可直接采集这两条线上的平均电压值作为参考数据。一般工作时CAN-H线信号平均电压值比2.5V略高,在2.6~2.7V左右;CAN-L线信号平均电压值比2.5V略低,在2.3~2.4V左右,各车型略有差异,可参考实际情况将这些数值范围作为软件的评价标准。当CAN-H或CAN-L线路上的信号平均电压值不正常时,可能存在CAN总线通信故障。进一步分析故障点,如果两条线路上任一信号平均电压值接近12V,可能是对应线路与蓄电池正极短路;如果电压值接近0V时,可能是对应线路与接地短路;如果两条线路的信号电压值均接近2.5V,可能是两条线之间出现了相互短路。

2.2.3 开关信号的评价方法及故障诊断思路

在电动汽车核心部件控制单元中,主要的开关输入信号包括点火开关、制动开关、挡位开关、驾驶模式开关等。这些开关在位置变化时,通常使相应线路上的信号电压值在12V与0V之间变换。当驾驶员做出相应的驾驶动作,使开关到达对应位置时,信号电压值应发生变化,软件可以以此作为评价标准。当信号电压不随之变化时,说明对应的开关、线路存在损坏或者接触不良等故障点。

2.2.4 传感器信号的评价方法及故障诊断思路

BMS/MCU/VCU主要的外部传感器包括有制动主缸压力、加速踏板位置、真空度、温度、电机三相位置等传感器。对于这些传感器的检测,可从传感器供电正负极开始,通常传感器供电正极线路电压为5V左右,负极线路对地之间导通,这两者可参考ECU供电正负极的检测及故障诊断方法。当这两个条件正常时,传感器反馈信号电压范围一般在0.5~4.5V之间,软件可按照此范围作为参考评价标准,如反馈信号电压不正常,则检查传感器及对应线路是否存在损坏。

当BMS/MCU/VCU所有外部低压线束信号均正常的情况下,则控制单元本身可能存在损坏。

3 结语

通过硬件和软件的设计,构建形成电动汽车多参数自动检测系统,可实现电动汽车核心部件的检测诊断。首先,系统自动检测并显示出这些部件连接线束上的全部参数,包含电源参数(ECU供电正负极)、输入信号参数(开关及传感器信号参数)、总线信号参数(CAN-H及CAN-L总线信号参数)以及输出信号参数(传感器供电正负极)。其次,系统将检测到的参数与预先设定的标准参数范围进行对比分析,对这些信号参数进行自动分析和判斷,显示参数是否正常,以达到缩小排查范围,定位故障点的效果。

参考文献:

[1]吴浩玮,张旋,孙鑫,张涔,王科举,马仕麟,赵红顺.基于虚拟仪器技术的新能源汽车检测装置设计[J].现代职业教育,2019(23):104-105.

[2]姚子欣,刘凌飞,赵瑞林,郭昊.基于LabVIEW 纯电动汽车能源系统诊断平台开发[J].汽车实用技术,2019(02):23-26.

[3]卢光明,杜森,王家忠,谢立洁,周刊.基于LabVIEW的电动汽车BMS数据监控系统[J].工业技术创新,2019,06(02):28-33.

[4]麦鹏.电动汽车动力系统故障检测及诊断方法研究[D].长安大学,2019.

[5]胥军,李刚炎,胡剑,陈涛涛.汽车驾驶室电器在线检测系统开发[J].汽车技术,2012(04):20-24.