刚柔耦合的FSAE赛车前悬架仿真分析

段卫洁 陈俊杰

摘要:为了更准确地分析FSAE赛车的前悬架特性,运用Hypermesh软件对双横臂独立悬架的上横臂和拉杆等受力较大的部位进行了柔性化处理,运用ADAMS/CAR在多刚体前悬架模型的基础上建立了刚柔耦合前悬架模型。在同样的设定条件下分别对两模型进行左右车轮平行跳动的运动学仿真,验证模型的置信度,并针对前悬架设计提出改进意见。同时发现柔性体替代刚性体后产生的变形会对车轮的定位参数产生一定影响,在分析中不可忽略柔性体因素。

Abstract: In order to analyze the front suspension characteristics of the FSAE racing car more accurately, the Hypermesh software was used to make the upper cross arm and pull rod of the double cross arm independent suspension more flexible, the rigid-flexible coupling front suspension model is established based on the multi-rigid-body front suspension model by using Adams/car. Under the same setting conditions, the kinematics simulation of parallel running-out of left and right wheels was carried out to verify the confidence of the model, and the improvement suggestions for the front suspension design were proposed. At the same time, it is found that the deformation caused by the flexible body replacing the rigid body will affect the positioning parameters of the wheel.

关键词:FSAE赛车;刚柔耦合;前悬架;仿真

Key words: FSAE racing car;rigid-flexible coupling;front suspension;simulation

中图分类号:U469.79 文献标识码:A 文章编号:1674-957X(2021)20-0065-03

0 引言

目前国内外对于FSAE赛车的研究基本都是基于多刚体动力学理论进行的。而实际上,车辆零部件尤其是某些悬架构件、橡胶连接件等在车辆行驶过程中都会有比较大的变形,这些变形对车辆动力学性能影响很大,在多刚体模型中必须通过引入诸如侧倾及外倾系数、侧向力变形外倾系数、侧倾转向系数、侧向力变形转向系数、回正力矩变形转向系数等来代替这些变形的影响,否则不能保证模型的精度,而这些系数必须通过实车试验才能测量到,若通过将这些大变形零部件柔性化,建立刚柔耦合模型,就不需要测得这些系数,也能得到精度较高的模型[1]。本文中将悬架中受力变形较大的部件进行柔性化处理,以建立更为精确的刚柔耦合动力学模型,提高仿真精度。

1 悬架刚柔耦合模型的建立

1.1 前悬架系统中的柔性构件

在本赛车双横臂独立悬架中,本文将对前悬架上横臂和拉杆这些受力较大的构件进行柔性化,在悬架控制臂、减震器之间的连接处使用衬套替代刚性连接,可以起到减振缓冲、吸收振动和冲击能量等作用,且橡胶衬套的形状不受限制,各个方向的刚度是通过参数设置来定义的,可在一定范围内自由选择,通过设置刚度参数弹性衬套还能承受多个方向不同类型的载荷[2],因此以弹性衬套来代替上横臂与车身连接处的刚性铰接,可以使模型更为精确,提高仿真精度。

1.2 悬架关键受力部件的柔性化

本文的柔性体模型是在有限元分析软件Hypermesh里形成的。将CATIA模型导入到Hypermesh中,利用Hypermesh对构件进行几何清理之后,划分网格,定义材料属性及约束,最后用optistruct计算,并将生成的文件转化为MNF文件[3]。

各构件材料特性根据表1设定[4]。

由于构件模型较简单,且均为匀质空心管,可以采用壳单元划分网格,单元类型为四边形。模态的阶数对分析时间和结果文件大小影响较大,因此应选择合理的阶数进行模态截取,本文截取前20阶模态,其中前6階为刚性模态。

在多刚体模型仿真时,上横臂和拉杆与其它部件之间通过运动副连接。此处为了模型柔性化处理后与转向节、车架和曲柄等的外联,要在相应外联的硬点位置处生成节点,用多点约束单元实现该节点与其它节点的刚性连接,多点约束常用于一些物理现象,比如刚性连接、铰接等,特别当一些单元间不相容时用它可以较好实现,在进行模态分析过程中,分析工具会将刚性连接可以自动忽略,不会对模态分析结果产生影响。

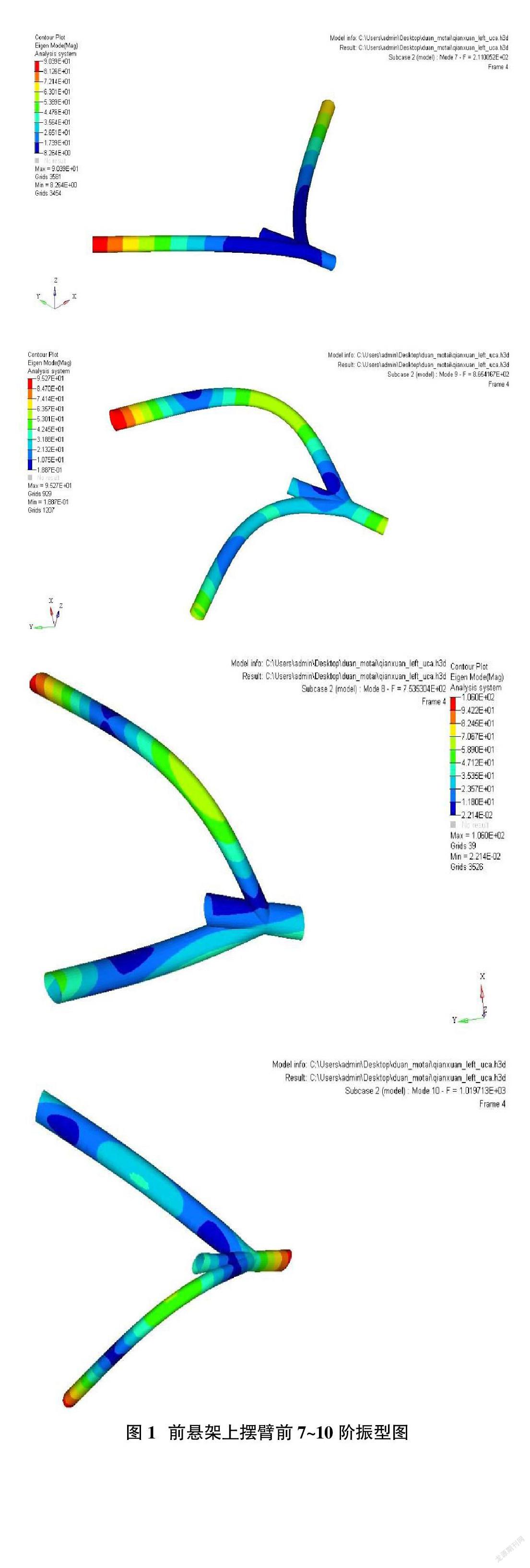

前悬架上横臂第七阶到第十阶振型图如图1所示。从各阶振型和共振频率可以看出模态信息基本准确。

1.3 前悬架刚柔耦合模型建立

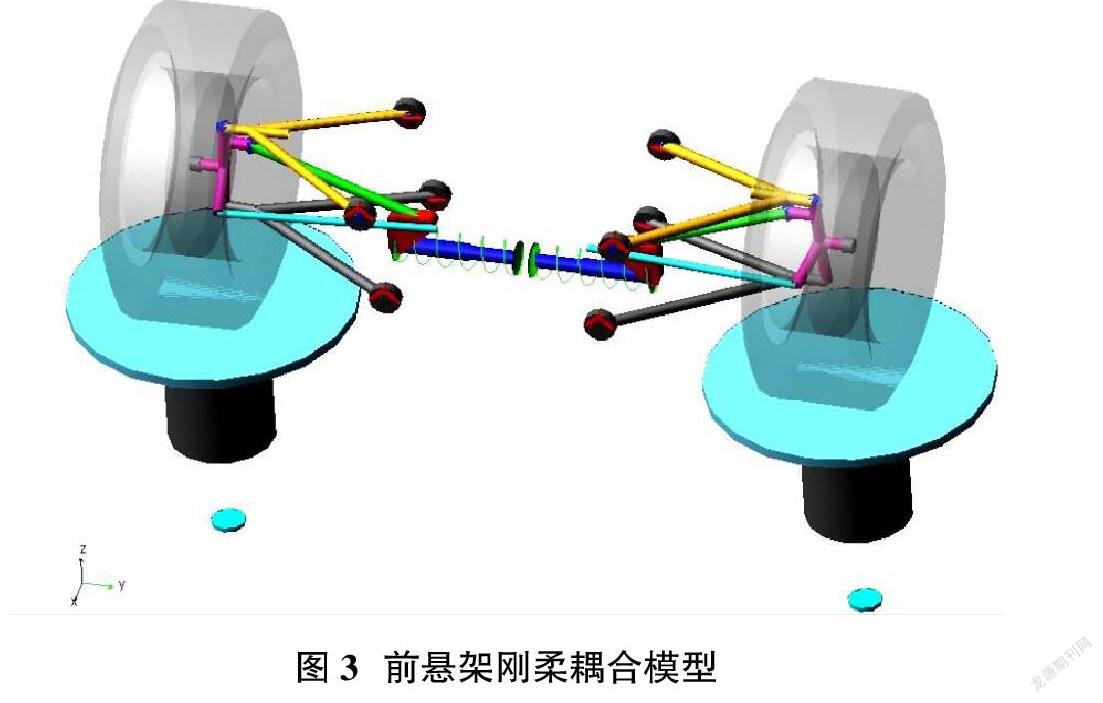

打开已建立好的悬架多刚体动力学模型,如图2所示。将上摆臂和拉杆的MNF文件导入ADAMS/CAR中,以柔性体取代原来的刚性体,并在外联点处建立接口件(Interface Part),用于柔性体通过铰链或衬套与刚性体的连接。刚柔耦合动力学模型中各部件的连接方式与多刚体动力学模型相同,将多刚体动力学模型转化成刚柔耦合动力学模型。将赛车悬架多刚体模板(Template)及刚柔耦合模板分别建立子系统(Subsystem)模型,然后装载在悬架试验台(Suspension Testrig)上,得到的刚柔耦合前悬架仿真模型如图3所示。

2 FSAE赛车前悬架仿真分析

2.1 前轮定位参数的仿真曲线

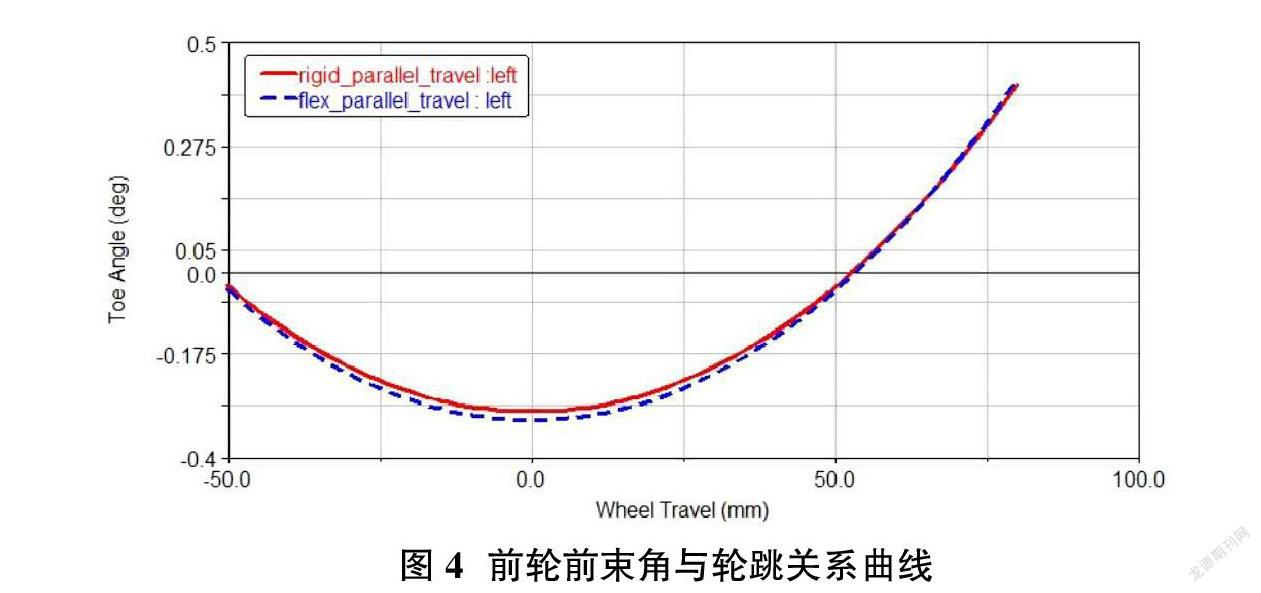

在ADAMS/CAR中,分别对赛车前悬架的多刚体模型和刚柔耦合模型进行双轮平行同向跳动仿真试验,设置仿真同向跳动范围为-50mm~80mm(上跳位移为正,下跳位移为负),进行对比仿真。图4为前轮前束角与轮跳关系曲线。

设计上希望前轮上下跳动过程中前束角尽量保持不变或变化幅度极小,这样可以保证赛车的执行稳定性及轻微不足转向特性。由图4可见,前轮前束角的变化范围为-0.31°~0.41°左右,总体变化量较小,满足设计要求。刚柔耦合仿真的前束角与多刚体仿真相差不大,说明柔性体的存在对前轮前束角的影响不大。

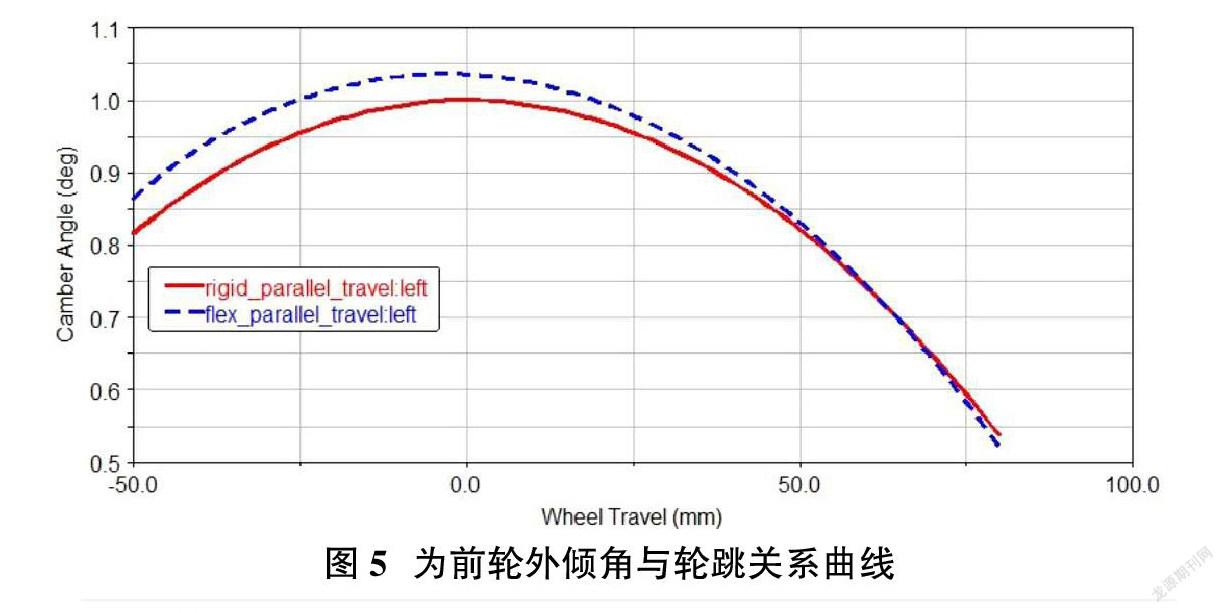

外倾角与前束一样,对车辆的直行稳定性及稳态响应特性都有较大影响。由图4中可以看出,静止时车轮外倾角为1.0°,随着车轮上跳,外倾角减小,变化趋势有利于操纵稳定性,整体变化范围在1.05°~0.55°之间,在合理变化范围之内。在负轮跳范围内,多刚体仿真的外倾角比刚柔耦合仿真小0.05°左右,这是由于刚柔耦合悬架模型中,柔性体受力引发的变形导致的。

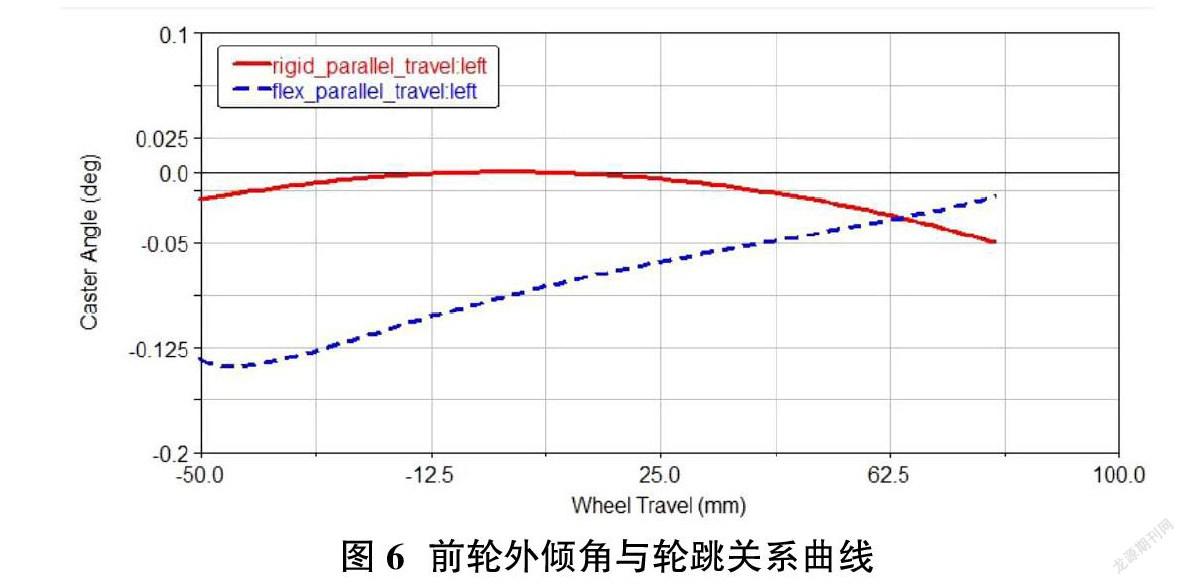

一般后倾角应随车轮上跳而增加,随车轮下跳而减小,利于汽车行驶时自动回正。从图6中曲线可以看出,在车轮跳动过程中,刚柔耦合仿真的主销后倾角变动量在0.1°左右,且变化趋势更为符合设计要求,因此在分析中不可忽略柔性体因素。

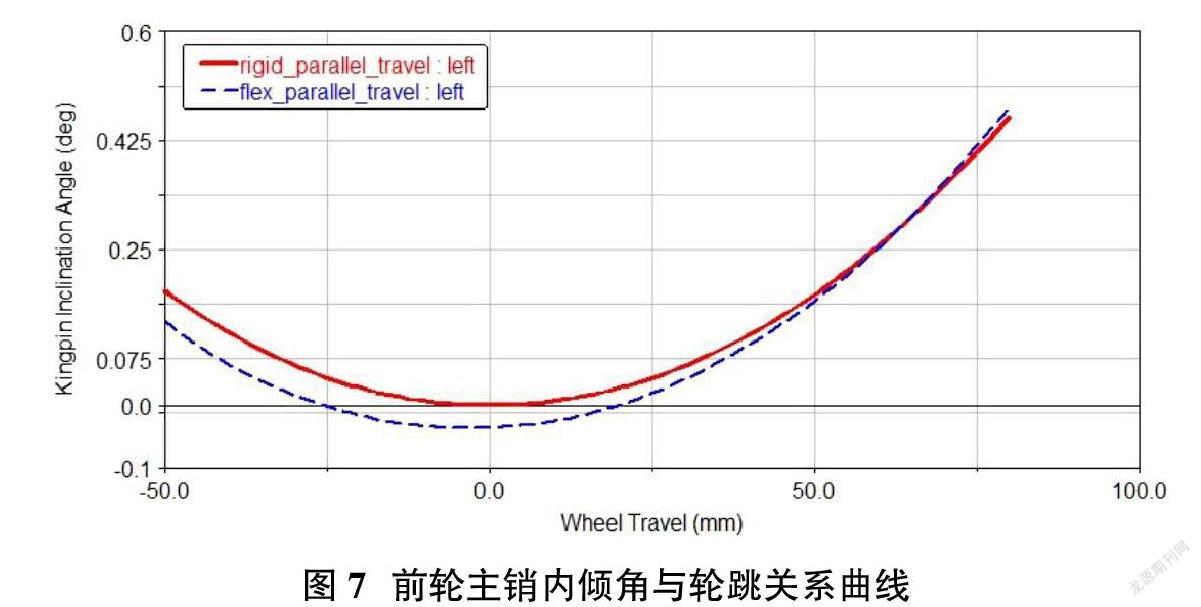

主销内倾角在低速行驶时对轮胎具有回正作用,由图7可见,主销内倾角的变化趋势与前轮外倾角正好相反,随车轮上跳而增大,随车轮下跳而减小,变动量约为0.5°,但变动范围较小。从仿真结果来看,刚柔耦合后倾角仿真的变动量比多刚体的略大。

2.2 前轮轮距变化量的仿真曲线

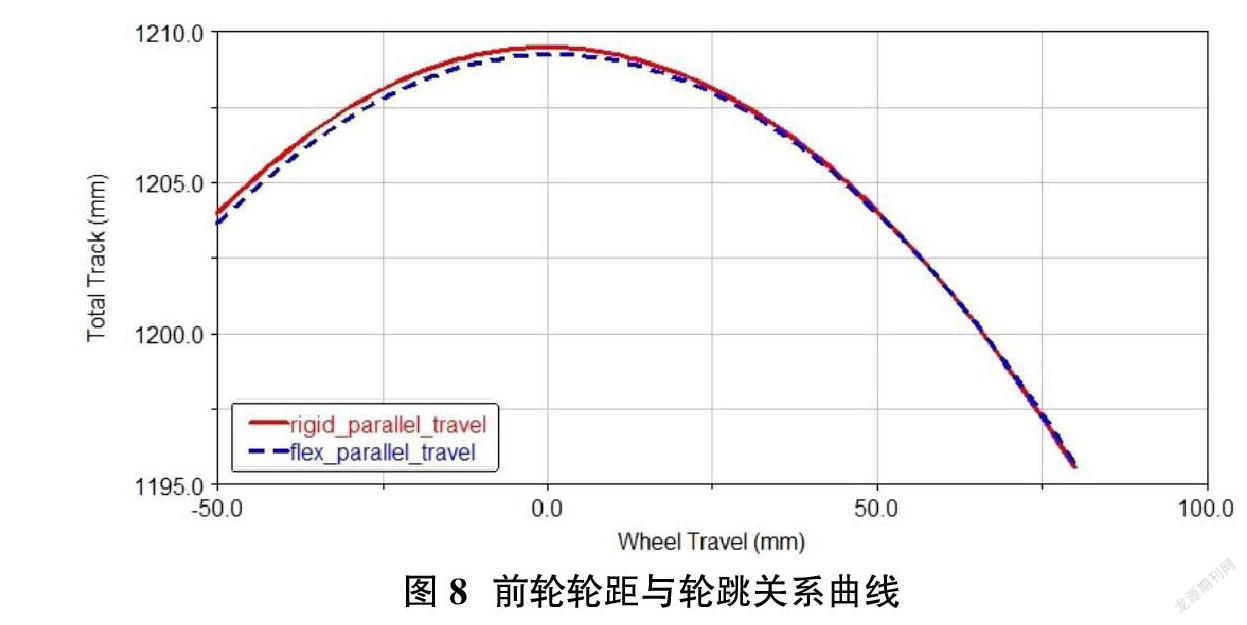

轮距变化会导致侧偏角的产生,由此带来的侧向力输入会对汽车操纵稳定性造成一定影响。轮距变化应尽量小,否则会加剧轮胎的磨损。一般要求轮距的变化量不大于10mm。

图8为轮距与轮跳的关系曲线。从仿真结果可以看出,柔性体的存在对轮距变化影响不大。轮距变化为12mm左右,变化范围略大。

3 结束语

本文运用Hypermesh软件对悬架中受力较大部位进行模态计算,生成MNF文件后导入ADAMS中建立柔性体,从而建立起刚柔耦合悬架子系统模型。分别对多刚体悬架模型及刚柔耦合悬架模型进行左右车轮平行跳动的运动学仿真,从仿真结果中可以看出:

①多刚体悬架模型和刚柔耦合悬架模型的定位参数变动量都比较小,能够符合悬架设计要求。

②虽然刚柔耦合模型和多刚体模型的车轮定位参数曲线的变化趋势基本一致,但变化范围有所不同,说明柔性体替代刚性体后产生的变形会对车轮的定位参数产生一定影响。其中柔性体的存在对前束角的影响不大,但对其他悬架参数都有着不同程度的影响。例如刚柔耦合仿真的主销后倾角变动量变化趋势较多刚体模型更为符合设计要求,说明在分析中不可忽略柔性体因素。

③该悬架轮距变化范围略大,可通过调整部件结构来进行优化,这样能够较好的克服轮胎的磨损。

参考文献:

[1]车华军,陈楠,李峻岩.基于刚柔耦合模型的轿车仿真分析及试验研究[J].汽车工程,2009,31(08).

[2]蓝贤清.面向SUV整车性能的刚柔耦合建模、仿真及优化研究[D].郑州大学,2011.

[3]洪超.某越野車刚柔耦合建模及动力学仿真[D].南京理工大学,2012.

[4]段卫洁.刚柔耦合的FSAE赛车操纵稳定性仿真与试验研究[J].北京信息科技大学学报,2020(04):84-88.

[5]杨东武.柔性多体系统动力学的建模研究[D].西安:西安电子科技大学,2005.