W4Mo3Cr4VSi钢喷油泵柱塞热处理质量的控制

李振华

摘要:本文从金相组织、TiN镀层和热处理变形等方面对W4Mo3Cr4VSi钢柱塞的质量进行试验研究、观察和测量。试验结果表明:W4Mo3Cr4VSi钢柱塞的最佳淬火温度为1140~1160℃,淬火晶粒度10~10.5级。TiN镀层的表面硬度达2400HV1,镀层与基体的结合强度级别为HF-2。淬火油的状态、淬火入油方式、油淬时间均影响柱塞的淬火变形,采用轴向垂直入静油淬冷1.5min可将柱塞的径向变形量控制在0.4mm以内。柱塞热处理后的轴向平均伸长量为0.474mm,但散差达0.28mm。

Abstract: In this paper, the quality of W4Mo3Cr4VSi steel plunger was studied, observed and measured from the aspects of metallographic structure, TiN coating and heat treatment deformation. The results show that the optimum quenching temperature of W4Mo3Cr4VSi steel plunger is 1140~1160℃ and the quenched grain size is 10~10.5. The surface hardness of TiN coating is 2400HV1, and the bonding strength of TiN coating and substrate is HF-2. The quenching deformation of the plunger is affected by the state of the quenching oil, the injection mode of the quenching oil and the quenching time. The radial deformation of the plunger can be controlled within 0.4mm by using the axial vertical injection of the static oil for 1.5min. After heat treatment, the average axial elongation of the plunger is 0.474mm, but the dispersion is 0.28mm.

关键词:W4Mo3Cr4VSi钢;柱塞;TiN镀层;淬火变形

Key words: W4Mo3Cr4VSi steel;plunger;TiN plating;quenching distortion

中图分类号:TG713 文献标识码:A 文章编号:1674-957X(2021)20-0138-04

0 引言

柱塞偶件是喷油泵中最精密的偶件之一,由柱塞和柱塞套组成。其工作原理为凸轮通过顶杆驱动柱塞在柱塞套内往复运动,完成喷油泵吸油和泵油的过程,其作用除了要使燃油增压,还要精确地控制供油量和喷射时间。柱塞偶件的质量对燃油喷射系统各工况的供油均匀性、喷油泵泵端喷射压力、系统的可靠性以及柴油机燃油工作过程和性能指标有很大的影响,直接影响到柴油机的正常工作和可靠性[1]。当前油机主要向低速大功率方向发展,为满足柱塞在高频、高压及一定环境溫度下工作的要求,柱塞必须具有高硬度、高耐磨性以及较好的尺寸稳定性和较高的接触疲劳强度,这对柱塞选材及热处理提出了较高的要求。

本文针对某型号柴油机喷油泵柱塞的热处理质量从金相组织、TiN镀层和热处理变形等方面进行了研究。

1 试验材料和方法

试验用W4Mo3Cr4VSi钢圆棒料,机加工成ф31×220mm的某种型号的柱塞,柱塞结构简图如图1所示。将热处理后的柱塞采用DK77型电火花切割机切成ф31×20mm的金相试样,试样经磨光、抛光、浸蚀(浸蚀液为5%的硝酸酒精溶液),然后在4XC型金相显微镜下观察其金相组织,并采用HR-150A型洛氏硬度计对其导向外圆表面进行硬度测定。采用跳动及长度量具对淬火前后的柱塞导向外圆径向变形量及总长进行测量。试验用W4Mo3Cr4VSi钢的化学成分如表1所示。

2 试验结果及分析

2.1 金相显微镜观察

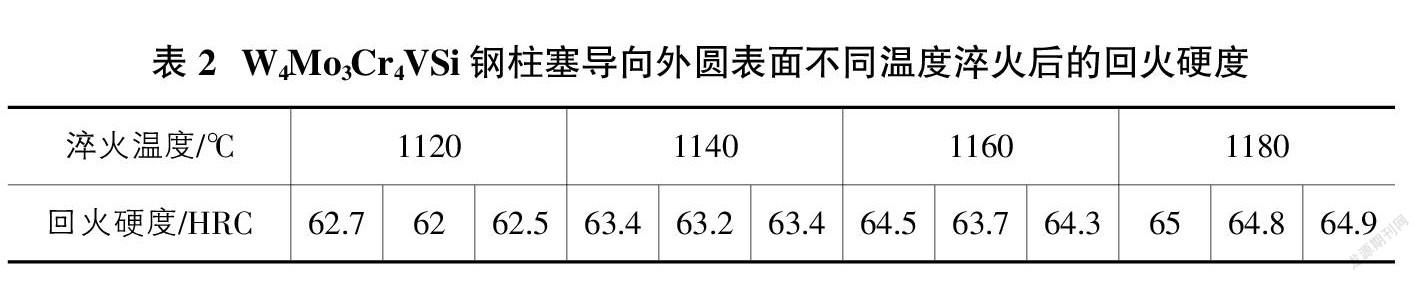

发展和应用高性能高速钢,节约宝贵的合金资源、保护环境、走可持续发展道路,已是世界性发展趋势。W4Mo3Cr4VSi钢是我国自行研制的一种符合我国国情的低合金高速工具钢,广泛用于制造各类工具、针阀和柱塞等产品。为了得到W4Mo3Cr4VSi钢柱塞批量生产的合适热处理工艺,对比分析了1120℃、1140℃、1160℃和1180℃下的淬火晶粒度。W4Mo3Cr4VSi钢制柱塞分别从1120℃、1140℃、1160℃和1180℃淬火的晶粒度如图2所示。参照JB/T 9730-2011《柴油机喷油嘴偶件、柱塞偶件、出油阀偶件金相检验》中高速钢淬火后晶粒度评级图,可判定图2(a)和图2(b)的晶粒度为10.5级,图2(c)的晶粒度为10级,图2(d)的晶粒度为9.5级。W4Mo3Cr4VSi钢的淬火晶粒度在试验温度范围内并没有随温度的提高而迅速粗化,这可能是试验选择的温度不太高,组织中保留有一定数量的残留碳化物,阻碍晶粒长大之故。由图2(a)可知,淬火温度为1120℃时,组织中的残留的碳化物稍多,说明淬火加热温度偏低,碳化物溶解不足,这会影响合金成分作用的充分发挥。为保证柱塞具有较高的韧性和机械性能,实际生产时的最佳淬火温度为1140~1160℃。

2.2 表面硬度及镀层性能

2.2.1 回火表面硬度

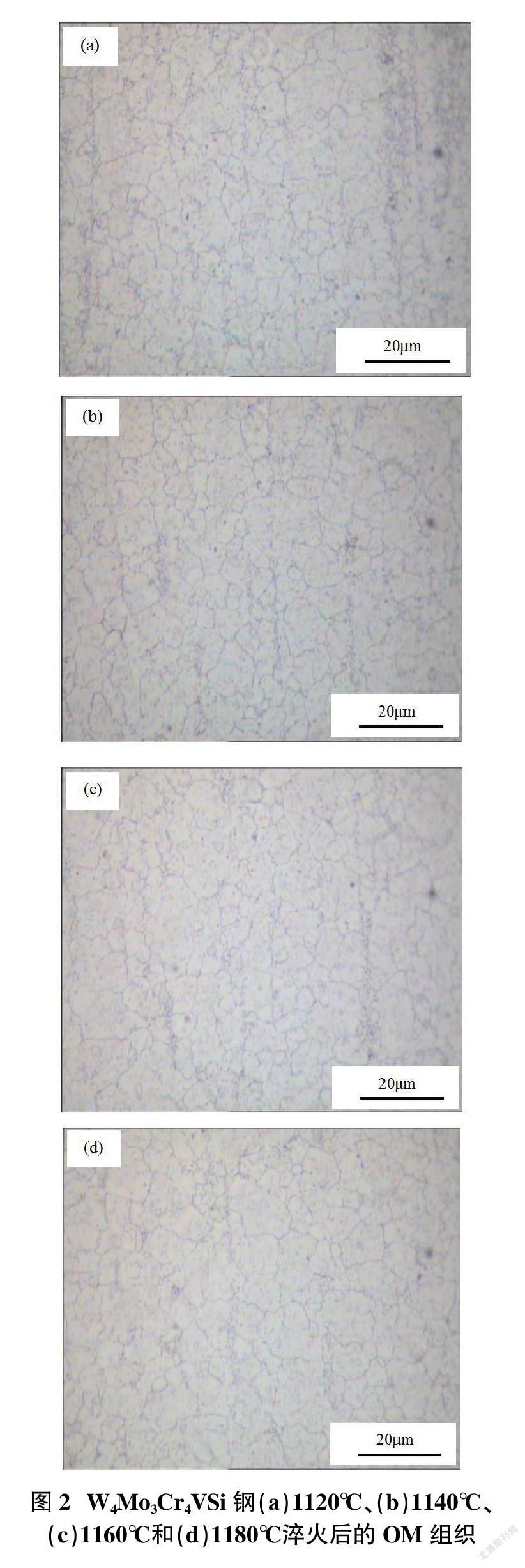

柱塞的回火工艺为:560℃三次回火,每次保温90min。采用HR-150A型洛氏硬度计对柱塞回火后的导向外圆表面进行了硬度测试,硬度检测结果如表2所示。

从表2可见:W4Mo3Cr4VSi钢柱塞在试验淬火加热温度区间,回火后的硬度受淬火加热温度影响较小。随着淬火温度的提高,回火后的硬度也略有上升,但幅度不大,淬火温度在1140~1180℃区间硬度均值总共只上升了1.6HRC。

2.2.2 TiN镀层性能

由于柱塞在使用条件下的失效形式主要为磨损腐蚀失效。为提高柱塞的耐磨性和耐蚀性,延长柱塞的使用寿命,对柱塞表面进行了TiN镀层,镀TiN后的柱塞实物如图3所示,涂层厚度为3μm[2]。

利用ball-on-disc摩擦磨损试验机在大气环境下测试涂层的磨损性能,摩擦副为轴承钢GCr15,载荷20N,转速430rpm,摩擦时间60min,镀层未磨穿,符合60min镀层不得磨穿的要求。同时采用HXD-1000TMB数字式显微硬度计对TiN涂层的硬度进行测试,镀层硬度为2400HV1,符合镀层硬度2200~2600HV1的技术要求。利用Rockwell-C压痕边缘的裂纹扩展及涂层脱落对附着性能进行判定,洛氏硬度计压入后的形貌如图4所示。参照德国工程师手册中的标准VDI3198,用洛氏硬度计压入法测试膜与基体结合强度的方法,采用1471N加载,引起压痕边缘的膜层破坏,卸载后选用100倍的光学显微镜观察,评定镀层与基体的结合强度。根据标准,压入形貌达到HF-1~HF-4表示有足够的结合强度,而HF-5~HF-6表示结合强度不够。参照VDI3198标准图谱,图4可评为HF-2。

2.3 径向变形

钢件热处理时,由于加热和冷却的不均匀,相变的不等时性,以及组织结构的不均匀性,必然会使钢件内部产生热处理应力,从而导致钢件的变形[3]。柱塞的典型特点为大长径比,其变形问题是困扰我公司的一项技术难题。热处理应力、淬火温度、淬火方式、冷却条件、工件结构等均是影响柱塞热处理变形的因素,理论上凡是能减少热应力和组织应力的方法,都可以减少柱塞的变形。从热处理工艺控制方面来讲,通过降低淬火温度,控制保温时间和淬火油的搅拌速度,可有效减小柱塞的变形。柱塞由于长径比较大的结构特点,热处理时在一定的热应力和组织应力作用下,就可能产生较大的变形。因此,要控制柱塞的热处理变形,必须制定合适的热处理工艺以控制热应力和组织应力。柱塞径向变形是指柱塞相对中心孔的变形程度,为了对比静油淬火及淬火油搅拌对柱塞变形的影响,进行了柱塞淬火对比试验,表3为试验柱塞的淬火径向变形数据。

由表3的测量数据可以看出,静油淬火状态下50件柱塞中径向变形量大于0.40mm的占6%,淬火油搅拌状态下的50件柱塞中径向变形量大于0.40mm的占52%,即淬火油的状态对柱塞径向变形有较大的影响。工业用钢的热导率基本是一个定值,因此冷却烈度值主要取决于钢与冷却介质之间的热交换情况,当冷却介质搅动或提高流速时,钢件的热量带走的快,冷却烈度升高。静油的冷却烈度为0.25~0.30/cm,强烈搅动的油的冷却烈度为0.50~0.80/cm。搅拌状态下柱塞淬火径向变形大的原因是淬火油的冷却烈度大,造成柱塞淬火冷速增加,组织应力增大。

柱塞属于细长件,根据文献柱塞应采用轴向垂直油面入油的淬火冷却方式[4]。为了验证柱塞轴向垂直油面与与轴向平行油面两种淬冷方式对其径向变形的影响程度,进行了两种淬冷方式的对比试验,试验结果如表4所示。

由表4的测量数据可知,柱塞轴向垂直油面入油淬冷方式下柱塞的径向变形量均在0.3mm以内,轴向平行油面入油淬冷方式下柱塞的径向变形量在0.3mm以内的占50%,径向变形量大于0.4mm的占13.3%。即柱塞轴向垂直油面入油淬冷方式可较好的控制柱塞的径向淬火变形,也进一步验证了细长件应轴向垂直油面入油淬火。

因为过冷奥氏体在650℃以上时比较稳定,故淬火冷却速度应慢些,以降低零件因内部温度差而引起的热应力、防止变形。C曲线“鼻尖”附近,即650~500℃过冷奥氏体最不稳定,应以大于临界冷却速度的淬火冷却速度快速冷却,确保过冷奥氏体不致发生分解而形成珠光体。在300~200℃之间的马氏体转变区,应缓慢冷却,因为此温度区间相变应力占主导地位,防止内应力过大而使零件产生变形,甚至开裂。但截止目前,符合这一特性要求的理想淬火介质还未找到。淬火油与空气相比,在低温区的冷却速度相对较快,为了降低马氏体在低温转变区的相变应力,进行了柱塞油淬不同时间后转空冷的对比试验,试验结果如表5所示。

由表5的测量数据可以看出,油淬3min的情况下,柱塞径向变形量超过0.4mm的占16.7%,油淬1.5min的情况下,柱塞径向变形量无超过0.4mm的。油淬由3min縮短为1.5min,柱塞的淬火硬度没有发生明显的变化,符合零件图规定的技术要求。以上数据充分说明在保证柱塞淬硬的情况下,适当缩短油淬时间,可有效控制柱塞的径向变形。

2.4 轴向伸长量

柱塞原材料为退火态,经淬火,组织由粒状索氏体转变为隐针马氏体,由于比容的增大,必然伴随着体积的增大。若车加工工序的长度预留量不合适,必然造成热处理后出现磨量大或者没有磨量等质量问题。为了给机加工提供确切的柱塞热处理长度变化数据,进行了柱塞轴向伸长量的检测,具体检测结果如表6所示。

由表6测量数据可知,试验柱塞热处理后的轴向伸长量在0.32mm~0.60mm之间,最大偏差达0.28mm,平均伸长量约为0.474mm。试验柱塞的轴向伸长量散差大造成柱塞磨削时要先进行分级,降低了生产效率。为了探索柱塞的轴向伸长规律,下一步需要从工装结构、柱塞摆放布置、残余奥氏体含量等方面进行综合研究。

3 结论

①W4Mo3Cr4VSi钢柱塞的最佳淬火温度为1140~1160℃,淬火晶粒度10~10.5级。②W4Mo3Cr4VSi钢柱塞在1140~1180℃区间,随淬火温度的提高,淬火回火后硬度受淬火加热温度的影响较小,总共只上升1.6HRC。

②W4Mo3Cr4VSi钢柱塞TiN镀层硬度达2400HV1,镀层与基体的结合强度级别为HF-2。④采用轴向垂直入静油淬冷1.5min可有效控制W4Mo3Cr4VSi钢柱塞的径向变形。⑤W4Mo3Cr4VSi钢柱塞热处理后的轴向平均伸长量为0.474mm,但最大与最小伸长量散差达0.28mm,不利于定尺磨削。

参考文献:

[1]马茂,郑刚,郭巨寿.优化柱塞结构和工艺提高喷油泵怠速供油均匀性[J].机械管理开发,2010,25(3):70-72.

[2]张心明,胡嵩,赵怡然,郑龙.抽油泵泵筒与柱塞表面耐磨技术研究进展[J].石油矿场机械,2019,48(1):73-80.

[3]刘宗昌.钢件的淬火开裂及防止方法[M].二版.北京:冶金工业出版社,2008.

[4]中国机械工程学会热处理学会编.热处理手册—工艺基础[M].四版.北京:机械工业出版社,2008.