重碱离心滤液回收设备改进

(唐山三友集团股份有限公司,河北 唐山 063305)

为进一步降低重碱水分和盐分,我公司在利用真空转鼓重碱过滤机过滤之后,选择再进行离心机过滤,即重碱二次离心机过滤。此操作过程中形成大量含重碱结晶颗粒滤液,为对此部分重碱及水进行回收,我公司采用过滤液充当滤过重碱洗水。由于高浓度的且含颗粒较大的滤液沉积速度很快,极易造成滤液回收系统设备及管道淤死堵塞,存在设备运行周期短、人工清理劳动量大等弊端。为解决这些问题,我公司对滤液回收系统设备不断进行改进,现对其进行总结。

1 离心机滤液回收工艺流程简介

将滤过工序送来的重碱通过离心机进一步降低水分,是我公司离心机工序的主要任务,其操作的好坏,对轻灰煅烧炉的生产能力、产品质量及各种消耗都起着至关重要的作用。

来自重碱滤过工序含水量为20%左右的湿重碱,由卸料器分配进入离心机进料溜槽,经螺旋输送机送入离心机内布料盘,布料盘随同转鼓同步高速旋转,在离心力的作用下,大部分液体被脱除,形成滤液,由滤液箱出口流出,通过管线自流入碱液槽内,再经碱液泵加压输送到滤过岗位;转鼓上的重碱被推走后,仍残留少部分重碱,离心机运行一段时间后,因滤网堵塞,阻力增大,造成脱水效果不好,需要用水冲洗转鼓的内外侧,将滤网上残留的重碱冲洗干净,洗车液汇同离心机滤液进入滤液系统,送至重碱滤过充当洗水,达到回收滤液及重碱的目的,此部分液体流量约为80 m3/h。

2 原传统设备使用状况及存在问题

2.1 传统回收槽设备

离心机滤液积存的工艺一般根据生产量设计不同容量的碱液桶,顶部附搅拌电机,离心机滤液在搅耙的作用下产生旋转力,使得固体颗粒不得下落淤积。我公司原碱液桶为φ5000×6000碳钢桶。

2.2 存在问题

在实际生产过程中,由于离心机分离液中含少量重碱结晶颗粒,形成NaHCO3过饱和悬浮液,高浓度的且含颗粒较大的滤液沉积速度很快。如果搅拌机故障停车,在很短时间内重碱结晶快速沉降堆积于滤液槽底,且因系统无法停车清理,槽底重碱结晶“坐死”,造成搅拌机无法开启,大量碱液外排损失,或离心机系统停产,严重影响生产运行。

3 设备改进方案

3.1 一次改进方案

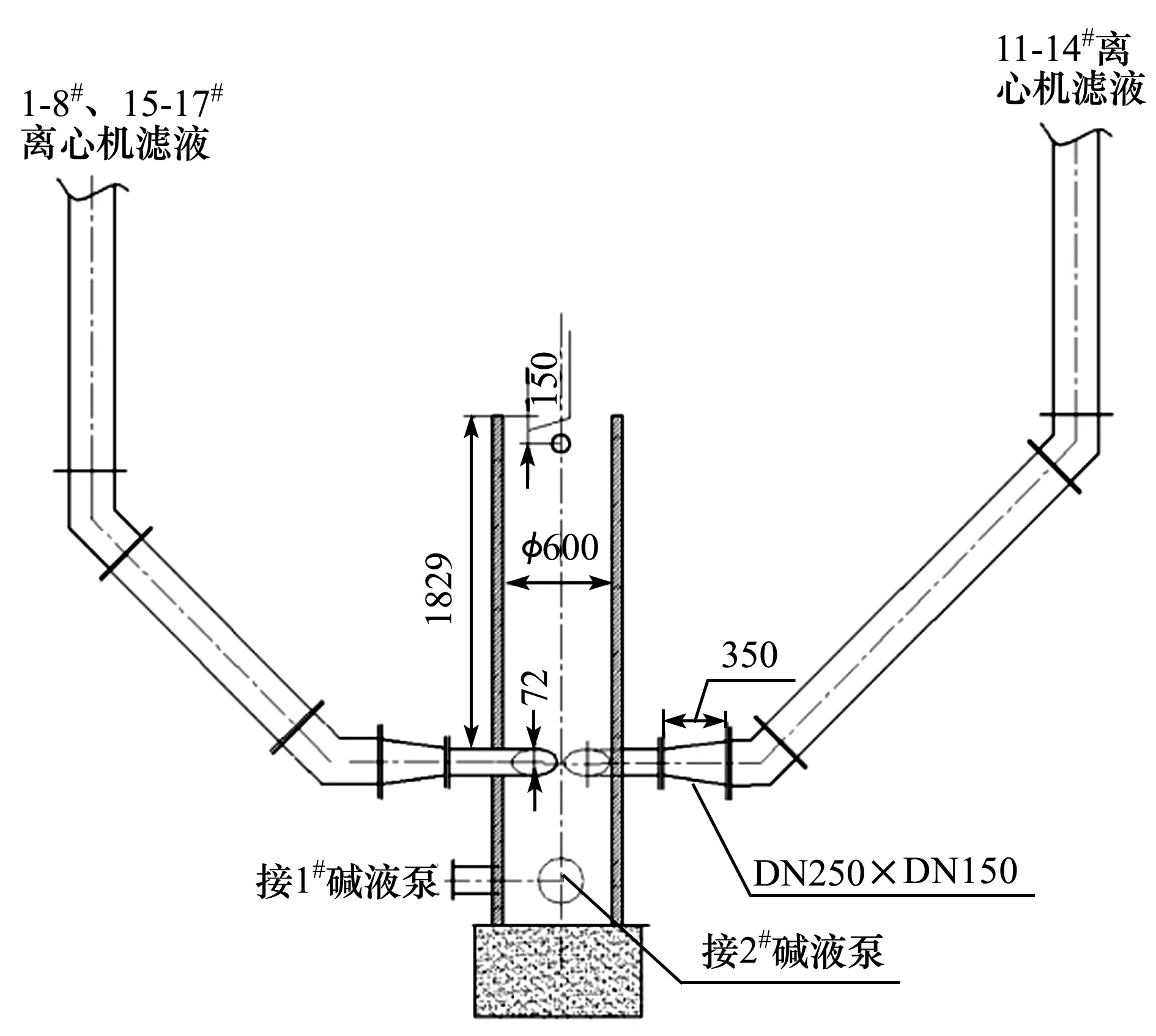

为了克服现有的生产设备不能有效处理含有固体颗粒的液体沉积问题, 我车间自主研发一种自涡流滤液槽。去掉原φ5000×6000碱液桶,采用自涡流滤液槽,规格为φ400×1500,顶部设溢流管,底部设清理孔。含有固体颗粒的离心机滤液在高位落差的作用下,由涡流槽底部沿切线方向进入,入槽前管道由DN250缩小为DN100口径,使得进口速度增加,滤液在槽内形成涡流体系,固体颗粒随液体旋转而不能下沉。出口设在进液口下方对面并距涡流槽底部水平高10 cm处,外部接原泵进口管线送出。

优点:该滤液槽不仅能轻松完成滤液的输送,而且能用较小的敞口涡流槽替代高大密闭的容器,并去掉了搅拌装置,可随时掌握滤液量及含固体颗粒浓度等重要参数,节省电力及检修费。

图1 自涡流滤液槽示意图

缺点:滤液槽与碱液泵为1对2工作模式,虽槽内液体实现自涡流运行,但备用泵管线进出口阀门处液体为静止状态,易出现管线沉淀“坐死”,导致离心泵无法正常开启使用现象发生。且即便依靠液体自身流速可将槽底固体颗粒及沉淀物冲开,但设备长周期运行后槽底部不可避免的产生沉淀堆积,因系统无法停车,槽底较深,化工处理难度大。为改善泵进口管线易堵、倒泵困难的操作问题,防止长期停用泵进口阀门处结液泵进出口阀门开关不严,我们在碱液泵出口阀门增加回液管至进口阀门处,使之形成回流,不断冲刷阀门根处,防止管线堵塞,但效果甚微,尤其是操作环境温度低时,备用泵疤堵塞、碱管线堵塞现场经常发生。一旦运行泵出现问题,备用泵无法正常开启,需进行管线清理工作,导致滤液回收系统无法正常运行。

3.2 二次改进方案

自涡流滤液槽存在倒泵困难的根本原因在于备用设备无法实现正常备用状态,要解决离心机滤液槽底部及备用泵进液管线重碱沉降堆积造成结疤堵塞问题,需提供一种免停车、可倒停清理、连续稳定运行回收槽结构型式。

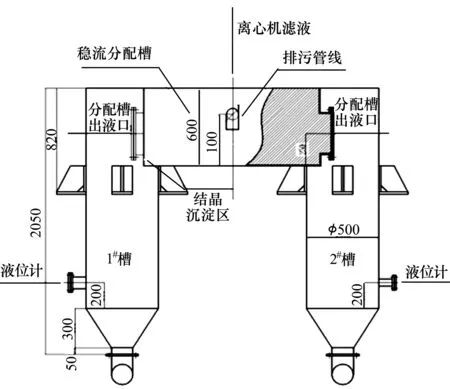

1)实施方案:采用分配槽连接双回收桶形成一体式回收槽,回收槽底部出液各连接一台碱液泵,由原一桶对两泵设备布置情况改为一对一作业形式,两套系统可倒停或同时使用,回收槽及泵进出管线可实现停车彻底清理。

图2 一体式双桶回收槽新型结构示意图

2)具体实施过程:将离心机滤液回收槽由原单体结构,改为一体式双桶结构型式。如图2,增加液体分配槽,分配槽两端与两侧回收桶径向焊接,分配槽与回收槽顶部水平高度相同,分配槽两侧面设排液口,排液口底部高于分配槽底100 mm形成沉降区,离心机滤液由上至下自流入分配槽内,通过排液口流入回收槽内,槽底出液管线连接碱液泵。分配槽排液口增加法兰,同侧回收桶对应设备停车时可进行封堵。该设备支耳下设立平台,分配槽深度适宜,操作人员站在平台上,很容易就可观察到槽底沉降区运行状况,方便化工清理槽底。其特征是体积小,结构简单,无附属设备,便于监测滤液情况。

3)实施效果:新结构形式实施后,无需系统停车影响生产,即可实现两回收桶交替运行,碱液泵进口管线可进行彻底清理,消除倒泵困难,清理难度大等弊端。碱液泵进口管线无隔断阀,而是在回收槽底部安装三通清理孔,便于化工检查管线内部清理情况,消除阀门开关不严的弊端。槽底及泵进口管线保持通畅,生产日常清理周期延长,清理难度降低,大大降低岗位职工劳动强度,实现生产设备无间断连续运行,减少物料浪费,优化离心机滤液回收工序设备作业工况。