矿物掺合料对机制砂水泥基自流平砂浆性能的影响

单俊鸿,张景华*,王荣荣,李 春,赵常齐

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.武汉德毅环保新材料有限公司,湖北 武汉 430200)

随着建筑业的飞速发展和工业化水平的显著提高,厂房、商场与住宅等工程建设趋于施工便捷高效化发展,这为自流平砂浆的推广应用提供了广阔的市场。水泥基自流平干混砂浆是由胶凝材料、矿物掺和料(粉煤灰、重钙粉与硅灰等)、外加剂组成,具有只需人工辅助摊铺,依靠自重就能够流动找平的特点。由于其市场潜力巨大,自欧美等国家引入中国后发展相当迅速[1]。近年来,天然砂石等建筑材料的短缺现象已然出现,许多专家利用天然岩石或尾矿废石破碎生产的机制砂代替天然砂石,这大大缓解了日渐严重的“砂荒”现象。目前,我国机制砂替代天然河砂制备高性能混凝土在国内的应用技术相对成熟,机制砂在干混砂浆中的性能表现已经得到业内的认可[2-3],对矿物掺合料的研究也未曾间断[4],廖国胜等[5]人研究了硅灰对硫铝酸盐水泥水化反应的影响,发现掺加5%硅灰对硫铝酸盐水化反应的促进最显著;姜博等[6]人复掺硅灰与粉煤灰实现了材料的“超叠效应”,获得强度优于单组分基准砂浆;姚武等[7]人采用选择性溶解法研究了水泥-硅灰-粉煤灰三元胶凝体系的水化特点:硅灰火山灰反应要早于粉煤灰,且随着二者掺量的不同,硅灰与粉煤灰的火山灰反应速率均发生改变。

而利用机制砂制备自流平砂浆的研究与应用相对较少[8]。为提高机制砂自流平砂浆的整体性能,本次实验选用粉煤灰、石灰石粉与硅灰作为矿物掺合料,并通过正交试验的方法优化矿物掺合料掺量,制备全机制砂水泥基自流平干混砂浆。

1 原材料与试验方法

1.1 原材料

胶凝材料:实验选用普通硅酸盐水泥(P·O)42.5:武汉市亚鑫水泥有限公司生产;硫铝酸盐水泥(SAC)42.5:河南某公司生产;半水石膏:市售半水石膏;外加剂:粉状聚羧酸减水剂,粘度为400 mPa·s的羟丙基甲基纤维素醚,瓦克5 044 N乳胶粉、德国明凌AGITANR P803型粉体消泡剂。水泥性能检测结果如表1,矿物掺合料化学组成见表2—表4。

表1 水泥物理力学性能指标

表2 石灰石超细粉化学组分 (单位:%)

表3 硅灰化学成分 (单位:%)

表4 粉煤灰化学成分 (单位:%)

矿物掺合料:粉煤灰为市售一级粉煤灰;石灰石粉比表面为650 cm2/g。

砂:本次实验制备水泥基自流平砂浆采用全机制砂,机制砂由武汉德毅环保新材料有限公司生产,机制砂物理性能指标如表5所示。

表5 机制砂物理特性

1.2 试验方法

1.2.1 配合比

固定三元胶凝材料的用量,普通硅酸盐水泥25%、硫铝酸盐水泥8%、半水石膏2%、可再分散性乳胶粉0.8%、纤维素醚0.04%与消泡剂0.2%,水胶比为0.5。

1.2.2 试件制备

根据JC/T 985—2017《地面用水泥基自流平砂浆》的规定,砂浆搅拌设备采用行星式砂浆搅拌机(符合JC/T 681规定),实验环境温度为(23±2)℃,相对湿度为(50±5)%。

流动度检测:将表面整洁无水渍的玻璃试板水平放置在实验室操作台上,在玻璃板中央放置流动度试模,将待测自流平砂浆匀速垂直倒入试模内,避免砂浆溢出,并刮去试模口多余的砂浆,垂直向上提起50~100 mm并保持10~15 s,使其自流平砂浆自由流动,等待4 min使其充分扩展分散,沿两个垂直方向测量,取其算术平均值作为实验结果。20 min后低速搅拌15 s,按照同样的方法测定20 min流动度。

抗压抗折强度检测:按照GB/T17671规定,采用40 mm×40 mm×160 mm三联棱柱体钢制试模进行抗压抗折强度测定,将拌和好的砂浆倒入三联试模,无需振动,1、3、28 d各一组,每组三块。

尺寸变化率:符合JGJ/T70要求的立式砂浆收缩仪,试模采用内部尺寸为10 mm×40 mm×160 mm金属试模,三个试件为一组,在标准试验条件下养护24 h脱模,并标注试件编号与测定方向,按如下公式进行实验结果计算:

式中:ε为尺寸变化率,%;L0为试件初始长度,单位为mm;L1为自然养护干燥后试件的长度,单位为mm;L为试件本体的长度,160 mm;Ld为伸缩头埋入砂浆试件中的长度之和,即(20±2)mm。

1.3 试验方案

试验通过改变石粉与硅灰的掺加量,观察二者各自对自流平砂浆流动性能与力学性能的影响,由于两种矿物掺合料对需水量的要求不同,调整减水剂掺量,实验安排如表6所示。

表6 矿物掺合料实验安排

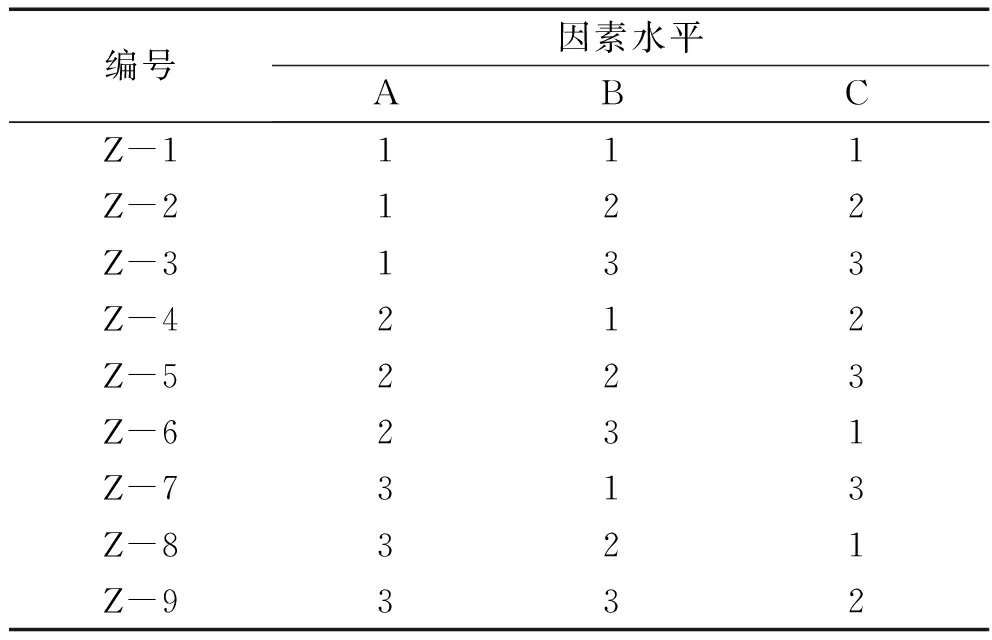

利用正交实验优化矿物掺合料的最佳掺量,试验采用L9(34)(三因素三水平)正交试验表,三因素分别为粉煤灰、石粉与硅灰。并分别调整其各自掺量:粉煤灰掺量为3%、5%、7%,石粉掺量为2%、4%、6%,硅灰掺量为0.5%、1.0%、1.5%;控制外加剂掺量,乳胶粉0.8%,减水剂0.2%,纤维素醚0.04%,消泡剂0.15%。其因素水平表以及正交试验安排如表7与表8所示。

表7 正交试验因素水平表

表8 正交试验安排

2 结果与分析

2.1 石粉与硅灰对自流平砂浆性能的影响

2.1.1 石粉与硅灰对流动性能的影响

石粉与硅灰对机制砂水泥基自流平砂浆流动性影响的实验结果如图1、图2所示:

图1 石粉对流动性的影响Fig.1 Influence of stone powder on fluidity

图2 硅灰对流动性的影响Fig.2 Influence of stone powder on fluidity

由图1、图2可知:石粉掺量为0、2%、4%、6%、8%的初始流动度与20 min流动度分别为140 mm/137 mm、145 mm/137 mm、146 mm/141 mm、142 mm/139 mm、141 mm/137 mm,石粉掺量为4%时达到最优流动度,较对比组(L-1)初始与20 min流动度分别增大4.3%与2.2%;而随着硅灰掺量的不断增加流动性能不断减小,硅灰掺量为0、0.5%、1.0%、1.5%、2.0%时分别对应的初始与20 min流动度为151 mm/144 mm、149 mm/132 mm、144 mm/136 mm、142 mm/134 mm、140 mm/134 mm,掺量为2.0%时初始与20 min流动度最低。

石灰石粉相较于硅灰水化活性较低,早期需水量较小,石粉在合适掺量下对自流平砂浆的流动性能够起到一定帮助,增大浆体流动度;而硅灰比表面积大,需水量高,随硅灰掺量的增多,砂浆浆体中自由水含量减少,无法缓冲集料颗粒间的摩擦阻力,导致自流平砂浆流动性能受损。硅灰的火山灰活性要高于石灰石粉,故硅灰对自流平砂浆性能的影响要更显著。

2.1.2 矿物掺合料对力学性能的影响

在砂浆材料中,石粉常以惰性材料作填充集料,而硅灰具有高火山灰活性,常作为早强组分被利用,本次实验就两类矿物掺合料对机制砂自流平砂浆力学性能的影响做具体研究,实验结果如图3、图4所示。

图3 石粉对3 d强度的影响Fig.3 The influence of mineral admixtures on 3 d strength

图4 硅灰对3 d强度的影响Fig.4 Influence of silica fume on 3d strength

由图3与图4可知:石粉掺量为0、2%、4%、6%、8%时,3 d抗折抗压强度分别为3.8 MPa/17.5 MPa、4.2 MPa/18.7 MPa、4.4 MPa/18.7 MPa、4.4 MPa/18.3 MPa、4.0 MPa/17.7 MPa;硅灰掺量为0、0.5%、1.0%、1.5%、2.0%时,3 d抗折抗压强度分别为3.9 MPa/17.8 MPa、4.0 MPa/18.1 MPa、4.3 MPa/18.8 MPa、4.3 MPa/18.9 MPa、4.2 MPa/19.2 MPa;石粉与硅灰对自流平砂浆的早期强度均产生正面影响,石粉掺量为4%时达到最大抗折抗压强度4.4 MPa /18.7 MPa,但过量石粉的加入导致砂浆强度降低;硅灰掺量的增加对砂浆抗压强度显著提高,当掺量为2%时抗压强度为9.2 MPa,较基础组S-1提高7.9%,当硅灰掺量超过1.5%,砂浆抗折强度降低。

石粉与硅灰对28 d强度的影响如图5、图6所示:28 d抗折抗压强度随石粉掺量的增加,出现先增大后减小的趋势,抗折强度在掺量为1.0%时达到最大值9.7 MPa,抗压强度在掺量为0.5%时达到最大值39.7 MPa,石粉掺量为1.5%与2.0%时,抗压强度较对比组L-1分别降低1.1%与1.3%;硅灰掺量的增加对28 d抗压强度的发展产生了正面影响,28 d抗折强度则在掺量为1.0%时达到最大值9.1 MPa,而随着硅灰掺加量的不断增多,掺量为2.0%时出现28 d抗折强度低于基础组S-1,即硅灰对28 d抗折强度产生负面影响,其反应机理为硅灰的火山灰效应消耗浆体中的Ca(OH)2,自流平砂浆浆体碱度降低,胶凝材料水化反应受到影响。

图5 石粉对28 d强度的影响Fig.5 Influence of stone powder on 28 d strength

图6 硅灰对28 d强度的影响Fig.6 Influence of silica fume on 28 d strength

2.2 正交试验优化自流平配方

试验采用L9(34)正交表,实验结果见表9。

表9 正交试验结果

计算自流平砂浆流动度各水平均值,并对各因素结果进行极差分析(kmax-kmin),如表10所示。

表10 流动度极差分析

由结果可知,矿物掺合料对机制砂水泥基自流平砂浆初始流动度影响的先后顺序为:硅灰>粉煤灰>石粉,对20 min流动度影响的先后顺序为:粉煤灰>硅灰>石粉;各个影响因素对流动度的优化组合为:初始流动度为A3B2C1,20 min流动度为A3B2C1。

硅灰自身比表面积大,影响自流平砂浆需水量,在固定水灰比的试验条件下,流动度减小,有学者发现硅灰加快硫铝酸盐的水化速率,缩短水泥的凝结时间[6];粉煤灰多为单个玻璃微珠状态且聚集度小,在自流平砂浆中起到“滚珠效应”,降低细集料之间的摩擦增大流动度[9]。

综合实验数据与分析,矿物掺合料对流动度影响的重要性而言,20 min流动度是影响自流平砂浆工作性能的重要指标,自流平砂浆不仅要保证足够初始流动度,而且不能出现过大的20 min流损,本实验依照20 min流动度的大小给出流动度最优水平:7%的粉煤灰、4%的石灰石粉与0.5%的硅灰。

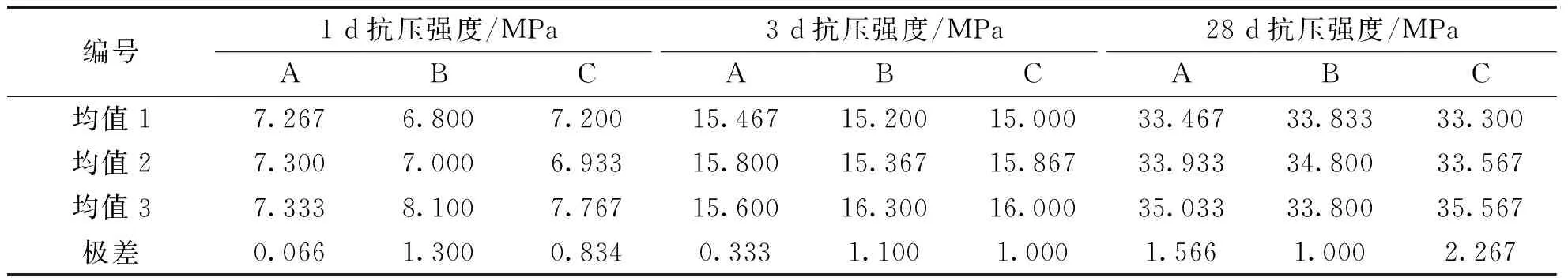

2.3 抗压抗折强度

机制砂制水泥基自流平砂浆正交试验抗压抗折强度极差分析结果如表11与表12所示。

表11 抗折强度极差分析

表12 抗压强度极差分析

对表中实验数据进行极差分析,得到三种矿物掺合料对机制砂自流平砂浆抗折抗压强度影响的先后顺序为:

1 d抗折强度:石粉>硅灰>粉煤灰;1 d抗压强度:石粉>硅灰>粉煤灰。

3 d抗折强度:石粉>硅灰>粉煤灰;3 d抗压强度:石粉>硅灰>粉煤灰。

28 d抗折强度:石粉>粉煤灰>硅灰;28 d抗压强度:硅灰>粉煤灰>石粉。

由极差分析的结果,正交试验的优化组合如表13所示。

表13 正交试验优化组合

石粉通常被认为是一种惰性材料,随着石粉在各类砂浆材料中的应用,发现石粉的抗压强度比能够达到60%,且对早期强度有较好的提升作用。收尘石灰石粉经过球磨机进一步研磨可以达到较高的比表面积,除本身对于胶凝体系强度的贡献之外,还起到物理填充作用,使自流平砂浆更加密实,具有更好的力学性能。

硅灰可以有效促进水泥的早期水化,硅灰颗粒的“成核”作用,促进了水化产物的结晶析出,加快了胶凝材料的早期水化进程。同时,硅灰可以改善硫酸盐水泥体系中钙矾石的形态,多为粗针状钙矾石;另一方面硅灰比表面积大,同样可以起到物理填充作用,使砂浆材料更加密实,常作为一种增强组分,应用在各类特种砂浆材料之中。

粉煤灰对早期强度的影响主要体现在物理填充作用上[10],随着水化反应的进行,砂浆浆体碱度不断上升,促进了粉煤灰与Ca(OH)2的反应,即火山灰效应,粉煤灰的火山灰效应生成水化硅酸钙凝胶,不断填充砂浆空隙,使自流平砂浆结构更加密实,提高砂浆强度。

结合试验数据,且综合考虑自流平砂浆的各方面性能,选出强度最优方案为:7%的粉煤灰、4%的石灰石粉与1.5%的硅灰。

2.4 尺寸变化率

整理正交试验尺寸变化率,并对数据进行极差分析,结果汇总如表14。

表14 尺寸变化率极差分析

从表中可以看到三因素的极差值,对机制砂水泥基自流平砂浆尺寸变化率影响的先后顺序为:粉煤灰>石粉>硅灰,对自流平砂浆的尺寸变化率影响最大的为粉煤灰,从实验数据中能够发现,粉煤灰、石粉与硅灰均会引起自流平砂浆的尺寸收缩,随着粉煤灰、石粉与硅灰掺量的增加自流平砂浆自收缩增大,但对自流平砂浆尺寸变化率的影响不大,综合考虑推荐自流平砂浆中的配比为:7%粉煤灰、2%石粉、1%硅灰。

3 结论

1)石灰石粉对自流平砂浆流动度的影响不大,掺加石灰石粉对自流平砂浆的1、3与28 d强度具有提高,石灰石粉相较于粉煤灰与硅灰的活性指数低,在自流平砂浆体系中主要起到微集料作用,提高自流平砂浆密实度。

2)硅灰具有较高的比表面积,颗粒粒径小,填充自流平砂浆中的微孔,增强砂浆密实性,且在水化早期就体现出较高的火山灰活性,与Ca(OH)2反应生成水化硅酸钙凝胶,随硅灰掺量增加自流平砂浆抗压强度提高,自流平砂浆的流动度减小,抗折强度随硅灰掺量的增加先增大后减小,掺量为1.0%时抗折强度达到优。

3)粉煤灰可以增大机制砂水泥基自流平砂浆的流动性,粉煤灰早期火山灰活性低于硅灰,粉煤灰在自流平砂浆胶凝材料水化早期主要起到物理填充作用,使砂浆更加密实,水化后期随着浆体内碱度上升,粉煤灰发生火山灰效应,提高自流平砂浆强度。

4)通过正交试验优化矿物掺合料的最佳掺量为:7%粉煤灰、4%石粉、1%硅灰,可得到流动度满足要求、力学性能优异且表面无开裂的机制砂水泥基自流平砂浆。