X射线荧光在线测厚仪对窄筋条镀银层厚度测量技术研究

龚子雯 翟绘丰 熊路 黎学明

摘要:针对航天发动机喷管内壁螺旋型铣槽窄筋条结构复杂,镀银层厚度难以精确测量的问题,本文采用X射线荧光在线测厚仪对窄筋条镀银层厚度进行测量,所得结果具有较高的重复性和再现性。因此,此无损检测方法能够实现对复杂异型结构件镀银层厚度的在线精确测量。

关键词:X射线荧光在线测厚仪;镀银层;窄筋条

引言

银作为一种面心立方结构的过渡金属,具有良好的导电、导热能力和延展性,因此银及银基材料广泛应用于电子器件、裝饰品、医疗器械等[1]。由于银元素本身具有12个滑移系,即使在极端恶劣环境条件下,仍可在材料表面发生滑移,因此当在工件表面涂覆银镀层时,能够充分发挥银镀层优良的润滑减摩能力,提升接触面耐磨性能,在航空、航天领域发挥重要作用[2-3]。

与传统运载火箭相比,新一代液氧/煤油发动机具有推力大、可重复使用、燃料环保无污染等优点,其推力可提高60%以上,火箭运载能力是原来的3倍左右[4]。在液氧/煤油发动机设计与生产过程中,采用了大量新材料及新结构。在发动机喷管部分,内壁表面设计有螺旋型铣槽,窄筋条(图1)电镀银后与外壁采用扩散焊连接,形成冷却通道,起到冷却喷管、预热燃料的作用。但由于喷管内壁型面复杂,尺寸变化大,电镀后银镀层厚度存在不均匀的现象,曾多次造成喷管扩散焊后出现打压鼓包、爆破、冷却通道局部堵塞等问题,严重影响其使用性能,部分产品因此报废,造成极大的经济损失。但针对镀层厚度目前尚无有效的检测方法,传统在零件端口采用贴铜箔的厚度检测方式误差较大,操作繁琐,检测效率低下,难以满足在线检测的生产要求。

现有镀层厚度检测方法主要分为破坏法和无损法。破坏法主要包括横断面显微镜法(金相切片法)、称量法和阳极溶解库伦法等,破坏法虽然可信度较高,但当镀层太薄时,由于制样时磨、抛等的影响,会带来较大测量误差,因此破坏法因其制样要求较高,一般仅适用于测量镀层较厚的样品[5]。与破坏法相比,无损法具有对样品破坏性小、操作简单、易于在线检测等优点。无损法包括磁场法、涡流法、X射线光谱法和反向散射法等[6-9],其中X射线荧光分析法因其分析迅速、准确性高、工件适应性强等特点而日益受到人们的关注[10-11]。因此本文设计并搭建一种新型的X射线荧光在线测厚仪,对航天用发动机喷管内壁铣槽表面镀银层进行厚度的在线无损检测,所得结果表明了其良好的测量精度和数据稳定性。

1.X射线荧光在线测厚仪结构设计

1.1. 基本结构

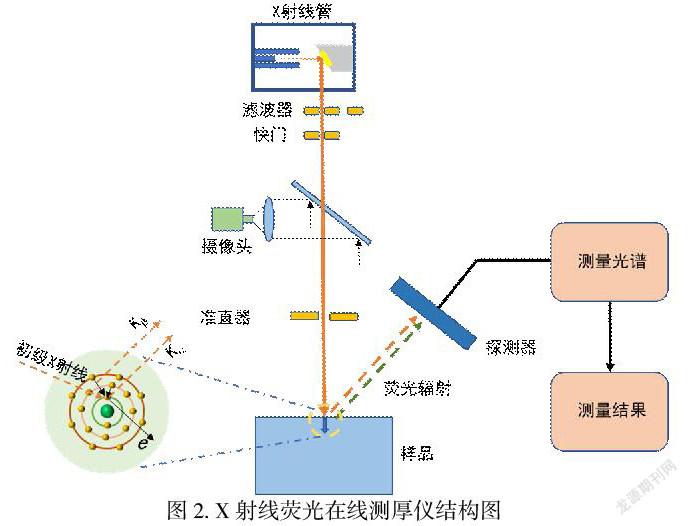

所用能量色散型X射线荧光测厚仪结构如图2所示,主要包括X射线管、滤波器、摄像头、视准器、探测器及MultiRay分析系统等部分构成。X射线管即在加热阴极时产生电子,经过高压加速后,轰击阳极物质,产生初级X射线辐射(初级辐射)。滤波器可最优化初级X射线的能量分布。为了安全,快门安装在滤波器之后,如果有必要,快门会立即切断X射线进入测量室。视准器可以通过限制初级射线通过面积,控制测量点大小。探测器可以检测样品被一次射线所激发出的X射线荧光,记录信号强度。由于特殊的光学和X射线导向系统设计,采用MutiRay分析系统可以精确定位测量位置和测量点,计算镀层厚度和成份。

1.2. 基本原理

X射线荧光测厚仪的工作原理是当X射线管发出的初级X射线辐射轰击镀层表面时,镀层电子层内电子受到激发产生空穴,然后外层电子来填充此空穴,而多余的能量则以 X射线荧光(也称为二次X射线)的形式释放。根据分析所收集的X射线荧光谱线的波长确定所测元素,根据其光的强度和能量确定镀层的厚度[12]。

2.实验

2.1镀层制备

2.1.1工艺流程(铜件氰化镀银)

电镀过程中所采用的具体工艺流程如下:有机溶剂除油→水洗→装挂→化学除油→阴极除油→阳极除油→热水洗→冷水洗→浸蚀→冷水洗→活化→冷水洗→预镀铜→冷水洗→活化→冷水洗→预镀银→镀银→冷水洗→去离子水洗→卸挂→吹干

2.1.2 镀银液成份及工艺条件

氰化镀银溶液成份:氯化银(AgCl)35~40g/L,氰化钾(KCN)55~75g/L,碳酸钾(K2CO3)15~30g/L。操作条件:温度15-35℃,电流密度0.3~0.6A/dm2,电极间距20cm。

2.2 测试与表征方法

2.2.1 X射线荧光在线测厚仪测试步骤

在测试开始之前,先对仪器进行预热,之后进行基准频谱校准。依据所测窄筋条样品,选择直径为0.3mm的准直器,然后将样品为放于测量位置,利用摄像头,设置X/Y/Z轴参数,确定制定位置。之后设置测试工作时间、重复次数、延时时间等参数,点击采集按钮,开始测量。测量结束后,通过补偿和增益按钮,对所得谱图进行校正,输出所得数据。

2.2.2 镀层形貌与成分表征

采用X射线衍射仪(XRD)(XRD-6000,日本)表征镀银层结晶性,Cu Kα,波长为0.154nm。采用扫描电子显微镜(SEM)(JSM-7800F,日本)表征镀层表明微观结构及镀层厚度,通过与之相连的X射线能谱仪(EDX)(VEGA-Ⅱ,中国)分析镀层元素种类及分布情况。

3.结果与讨论

3.1XRD分析

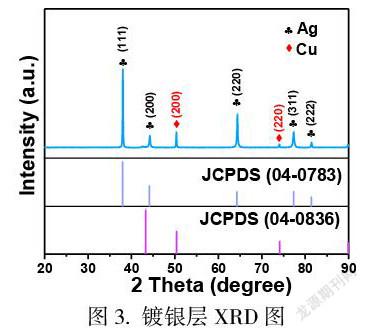

当电镀时间为10min时,从镀银层XRD所得结果(图3)可以看出除Cu基底之外,仅检测出Ag的衍射峰,且衍射峰强度较高,表明镀银层良好的纯度和结晶性。

3.2 SEM及EDX分析

当电镀时间为10min时,镀银样品SEM如图4a-b所示,所得镀银样品表面平整、晶粒均匀、镀层细致、连续,无烧焦、鼓泡等异常现象。镀银层纯度较高,无其他杂质,仅含有C和Ag两种元素(图4c),且分布均匀(图4e-f),其质量占比分别为6.66%和93.34%。镀层厚度大约为6.88m,具有良好的厚度均匀性。实验表明,氰化镀银法所获得的镀层质量良好。

3.3 镀层厚度测量

通过调控电镀时间,获得了一组镀银层厚度分别为6.88m、5.90m、

6.95 m、5.94m、10.83m、6.44m、10.80m、7.01m、5.61m的窄筋条镀银试片,由三个检测员分别对其厚度进行测量,每人检测三次,所得测量结果如表1所示。然后运用minitab软件对收集的测量数据进行分析,研究测量系统中各个变差源及其影响,从而判断此X射线在线测厚仪的可靠性,所得数据分析结果如表2所示。

3.3.1 重复性和再现性

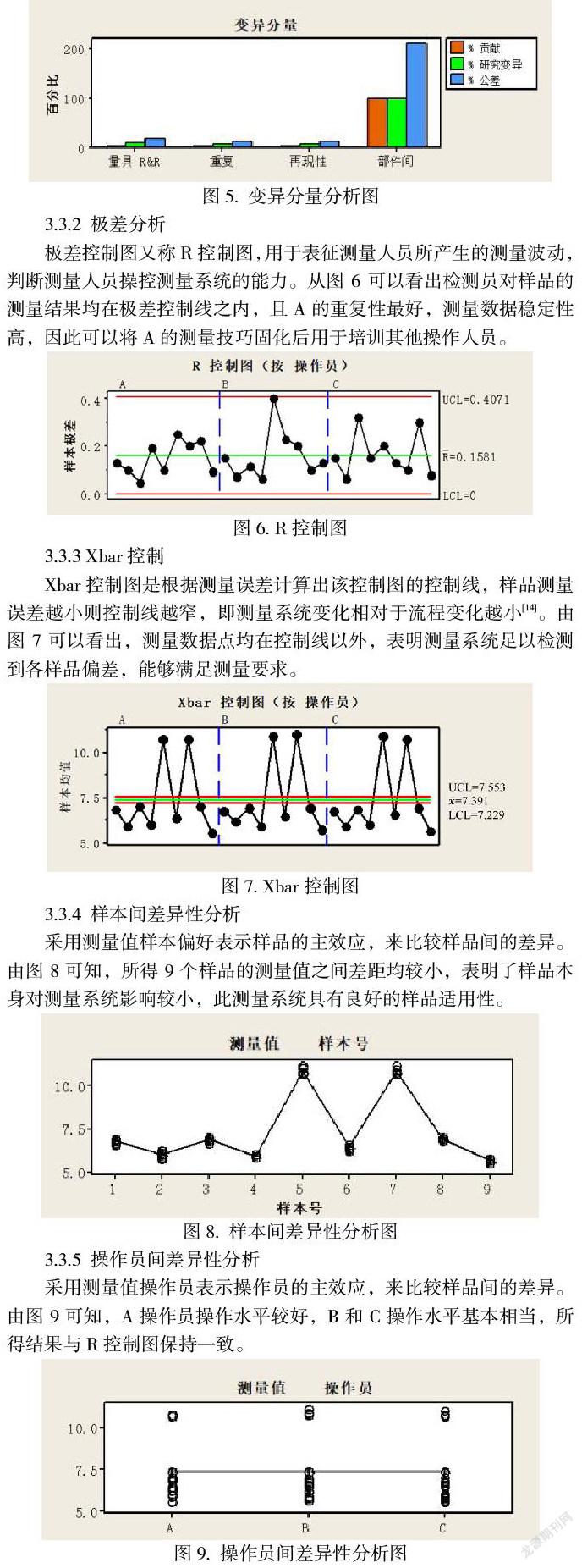

重复性和再现性是实际生产过程中,对测量仪器或量具误差分析的主要参数。重复性是指同一评价人,使用相同测量工具,多次测量同一零件的同一个特性时,所获得的测量变差;再现性则是指由多个评价人,用同一种测量仪器或者量具,多次测量同一零件的同一特性时,所获得的平均值的变差[13]。一般使用(R&R)判断准则判定测量系统的重复性和再现性。由表2及图5分量分析可知,此测试系统重复性变差为9.82%,再现性变差为9.60%,%R&R<10%,表示可以接受,所以此测量系统具有良好的的重复性和再现性。

3.3.2 极差分析

极差控制图又称R控制图,用于表征测量人员所产生的测量波动,判断测量人员操控测量系统的能力。从图6可以看出检测员对样品的测量结果均在极差控制线之内,且A的重复性最好,测量数据稳定性高,因此可以将A的测量技巧固化后用于培训其他操作人员。

3.3.3 Xbar控制

Xbar控制图是根据测量误差计算出该控制图的控制线,样品测量误差越小则控制线越窄,即测量系统变化相对于流程变化越小[14]。由图7可以看出,测量数据点均在控制线以外,表明测量系统足以检测到各样品偏差,能够满足测量要求。

3.3.4 样本间差异性分析

采用测量值样本偏好表示样品的主效应,来比较样品间的差异。由图8可知,所得9个样品的测量值之间差距均较小,表明了样品本身对测量系统影响较小,此测量系统具有良好的样品适用性。

3.3.5 操作員间差异性分析

采用测量值操作员表示操作员的主效应,来比较样品间的差异。由图9可知,A操作员操作水平较好,B和C操作水平基本相当,所得结果与R控制图保持一致。

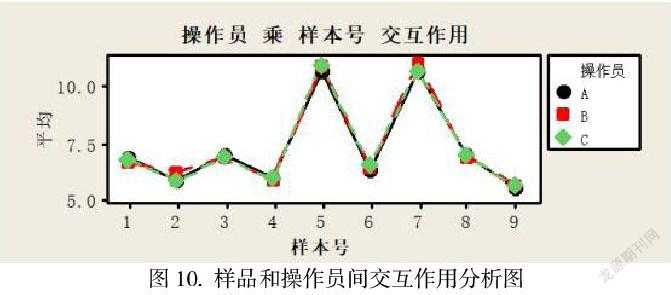

3.3.6 样品和操作员间交互作用分析

通过样品与操作员之间交互作用的大小,分析操作员与样品间相互作用关系。由图10可知,交互作用曲线在9个样品处均有交叉,说明人与零件直接有明显的交互作用。

4.结论

本文采用X射线荧光测厚仪对发动机喷管内壁螺旋型铣槽窄筋条不同位置进行镀银层厚度测量,该测量系统重复性变差为9.82%,再现性变差为9.60%,%R&R<10%,具有良好的重复性和再现性。同时,Xbar控制图证明了测量系统能够满足样品偏差测量要求,证明了此测量方法的可行性,实现了对特定工件镀银层厚度的无损在线精确测量。

参考文献

[1]Florian C,F Caballero-Lucas,JM Fernández-Pradas,et al. Conductive silver ink printing through the laser-induced forward transfer technique[J]. Applied Surface Science,2015(336):304-308.

[2]邱星瀚,陈亚军,杨雅婷,胡隆伟,武文博.V2500发动机燃烧室紧固件银镀层失效机理研究[J].电镀与精饰,2021,43(07):1-9.

[3]尹丽晶,武利会,陈美静.配置不同类型探测器的X射线荧光测厚仪对比研究[J].环境技术,2020,38(04):205-209.

[4]李斌,张小平,马冬英. 我国新一代载人火箭液氧煤油发动机[J]. 载人航天,2014,000(005):427-431.

[5]谭莹,张震坤,陈明,曹标,刘健斌.扫描电镜及X射线能谱仪在首饰镀层检测中的应用[J].理化检验(物理分册),2007(04):185-187.

[6]A. V. Egorov,V. V. Polyakov,Ya. I. Bortsova. The Use of Projection Methods of Multivariate Analysis in Eddy Current Thickness Measurement[J]. Measurement Techniques,2019,62(3):1-7.

[7]Ala Eddine Lakhdari,Ahmed Cheriet,Islam Nacereddine El-Ghoul. Skin effect based technique in eddy current non-destructive testing for thickness measurement of conductive material[J]. IET Science,Measurement & Technology,2019,13(2):255-259.

[8]Hdca D,Le T,Hdt B,Vhnc D,Tttc,D. A new approach for determining the thickness of material plate using gamma backscattering method - ScienceDirect[J]. NDT & E International,2020(113).

[9]Sofia Pessanha,Ignasi Queralt,Maria Luísa Carvalho,Jorge Miguel Sampaio. Determination of gold leaf thickness using X-ray fluorescence spectrometry:Accuracy comparison using analytical methodology and Monte Carlo simulations[J]. Applied Radiation and Isotopes,2019 (152):6-10.

[10]刘海华,宋鹏涛,龚翔.X射线光谱法测量仿金TiN装饰镀层厚度的程式设计[J].计量与测试技术,2016(9):49-51.

[11]Porcinai Simone,Heginbotham Arlen. Thickness mapping of organic layers applied on sterling silver by means of X-ray fluorescence scanning[J]. Spectrochimica Acta Part B:Atomic Spectroscopy,2021(180):106-158.

[12]王强兵.X荧光测厚仪研究[J].计量与测试技术,2010,37(03):30-31.

[13]高军呢,谭卫红,李晓鑫. 应用Minitab进行测量系统分析及评价[J]. 设备管理与维修,2021.

[14]何磊,蔡媛媛,魏然,等. 基于Minitab的宇航集成电路质量控制方法[J]. 电子与封装,21(6):5.