5000 m自动化地质岩心钻机的研制

臧臣坤,黄洪波,周政,朱江龙,何磊,刘凡柏,李文秀,孙军盈,韩菲

(1. 中国地质装备集团有限公司,北京 100102; 2. 中地装(北京)科学技术研究院有限公司,北京 100120;3.中国地质科学院勘探技术研究所,河北廊坊 065000)

0 引言

随着我国经济快速发展并进入工业化中后期,对石油、天然气、铜、铁等矿产资源的需求一直维持高位,多种战略性矿产资源对外依存度居高不下,且呈上升趋势,尤其是近年来因国际环境的逐步恶化,国家矿产资源安全形势严峻。目前,我国固体矿产勘探和采矿深度主要在500~1000 m,向地球深部要资源存在较大潜力和空间。同时,随着我国综合实力的不断提升,我国陆续部署和开展了一系列探索地球深部奥秘的科学钻探工程,深部钻探成为近十年乃至未来的工作热点[1]。

随着钻进深度不断加大,井口辅助作业时间占比大幅度增加,劳动强度也显著加大,原有中浅深度主要依靠人工的井口作业体系已经不能适应,加之我国钻探工人队伍年轻化和人力成本的不断攀升,对自动化程度高的深孔岩心钻探成套装备的需求日趋强烈。为响应党中央“向地球深部进军”的号召,弥补我国大深度地质岩心自动化装备发展的不足,我国在2018年启动了5000 m智能钻探技术与装备研发项目,旨在研发满足深孔钻进的轻量化、模块化、自动化程度高的先进技术装备。

1 国内外研究现状

目前,我国地质钻探仍在大量使用20世纪50年代发展起来的XY系列机械立轴岩心钻机。50年来,主要通过增加功率来提升钻深能力,钻深4000 m的XY-9钻机已接近极限。机械立轴岩心钻机自动化程度极低,作业效率低,除压力表外几乎没有任何数据显示,施工作业全靠操作者经验,在深孔时工作风险较大。

20世纪90年代,我国全液压钻机的研制和产业化得到了快速发展,设计钻深达到了3000 m,在2000 m深度范围内,表现出了良好的适应性。液压钻机具有一定的自动化能力,可将多项参数数字化显示,但在深孔钻探中存在机械效率低、施工能耗大、综合成本高等问题,无法满足当前深孔岩心钻探高效、安全、节能的新需求。

2010年之后,中国地质装备集团有限公司借鉴石油行业先进设备,结合岩心钻探工艺特点,研发了一系列电传动立轴式岩心钻机和电传动顶驱式岩心钻机,钻深能力达到了4000 m,表现出良好的经济性、安全性、工艺适应性以及操作舒适性,但孔口作业自动化程度较低[3,4]。

国外地质矿产勘查钻机大量采用全液压高转速动力头式岩心钻机,并对钻机进行了自动化、智能化方面的升级,采用机、电、液一体化和计算机控制钻进方式,送钻精度得到大幅度提升。设备参数及工艺参数实时显示,实时优化,为科学钻进提供数据支撑。通过配备井口机器人,实现井口作业一键操作,自动化、智能化水平较高。

2 总体技术方案

随着现代工业水平的提高,5000 m地质岩心钻机以地质工程需要、地质行业特征为出发点,在已有4000 m交流变频电驱动岩心钻机的基础上,采用国际先进的交流变频驱动技术、智能化电液控制技术、高精度传感等技术,在满足钻深能力基本目标的前提下,实现设备的轻量化、模块化和高安全性。

顶驱系统集机、电、液、信息于一体,代表了钻井工艺技术的最高水平,无需主动钻杆,直接从井架顶部进行长行程作业,工作效率及安全性有了很大的提升,已经成为油气勘探开发不可或缺的重要装备,在地质岩心钻探中也有不少成功应用案例。此次对顶驱系统进行了全新的升级,采用液压换挡模式,可实现两挡转速输出,进一步拓宽顶驱装置的工艺适用性,做到一机多用。

针对地质钻杆薄壁外平的特点,研制了满足地质岩心钻探需求的铁钻工、自动井架工和自动猫道机,与顶驱装置配合使用,实现重载深孔管柱作业的初步自动化,改善管柱作业工人劳动强度和环境,提高作业效率和安全性[1-5]。

3 主要结构及特点

5000 m自动化地质岩心钻机主要由梁柱式平台、新型直升井架、天车、双速顶驱、铁钻工、自动井架工、自动猫道机、主绞车、绳索绞车、机械扶手、司钻房、液压站、VFD房、气源房、其他井口作业装置等部件组成,如图1所示,可以满足114绳索取心钻具5000 m钻深能力需求。顶驱、主绞车、转盘等需要采用大功率电机驱动的部件采用600 V电源驱动,降低电缆直径,其余部件采用400 V电源驱动。

图1 5000 m地质岩心钻机示意图Fig.1 Schematic diagram of 5000 m geological core drill

该钻机具有以下特点:①采用先进的AC-VFD-AC电传动模式,执行部件无级调速,可获得良好的钻进特性;②VFD对交流变频系统一对一控制,数据采集唯一,工艺参数准确;③模块化设计、多种组合方式;④采用直升井架,对井场空间要求低,同时井架下部采用人字塔形式,增加平台作业面积;⑤配有顶驱、铁钻工、自动井架工、自动猫道机,可实现加接钻杆自动化作业,降低劳动强度,提高自动化程度;⑥配置主副司钻座椅,管柱作业流程全部集成在副司钻座椅上,与主司钻配合度高,提高辅助作业安全,改善管柱作业环境。

3.1 平台井架

此次平台井架采用与4000 m岩心钻机相类似的垂直起升井架,由2条起升液压缸、4段井架、天车、人字架以及连接板组成,如图2所示。与之前的垂直起升井架不同,此次井架采用传统K形井架和直升井架相结合的方式,井架在人字架内完全起升后,通过连接板将井架和人字架固连在一起,既保留了垂直起升井架用地少、安全性高等优点,又克服了井口作业面积小的缺点。

图2 新型直升井架及平台示意图Fig.2 Schematic diagram of new derrick and platform

平台采用梁柱式结构,在满足承载需求的前提下,尽可能降低平台重量,实现设备的轻量化设计。平台分为前后平台,前平台高度7.5 m,为安装井控装置及泥浆回流装置提供了放置空间;后平台高度0.8 m,主要放置主绞车、绳索绞车和盘刹液压站,保证作业平台上没有钢丝绳运行,防止井口作业人员因误碰钢丝绳导致的安全事故。

3.2 电顶驱系统

电顶驱系统主要由2台132 kW的交流变频电机、液压换挡变速箱、水龙头、提环、滑车、提吊承载机构、摆管机构、背钳系统、液压系统、润滑系统等组成,可实现回转、给进、提放钻具、泥浆循环、顶部拧卸钻杆、管柱作业等功能[7]。

顶驱系统采用双电机驱动,两台交流变频电机驱动变速箱输入轴,分别通过2级齿轮减速输出扭矩给主轴,变速箱只传递扭矩,不承受轴向载荷。钻进过程中的钻柱载荷由水龙头的加长主轴承担,起下钻时的管柱载荷由水龙头壳体与提吊装置承担。水龙头主轴从变速箱输出轴中心穿过,两者之间通过花键传递扭矩且有轴向定位机构。该顶驱系统综合考虑不同钻进工艺需求,设计了两挡变速机构,液压换挡,操作简单方便。高速挡在0~600 r/min转速范围内无级调速,扭矩可达到9300 N·m,满足金刚石绳索取心钻进工艺需求;低速挡在0~200 r/min 无级调速,额定扭矩28 500 N·m,可适应牙轮全面钻进等工艺需求,做到一机多用,顶驱外形见图3。

图3 双速顶驱示意图Fig.3 Schematic diagram of double-speed top drive

3.3 主绞车

主绞车由一台500 kW主电机、一台32 kW送钻电机、两挡变速箱、送钻减速箱、卷筒组件、气胎离合器、盘刹等组成。提下钻时由主电机驱动卷筒组件重载快速回转,提升起下钻的效率。正常钻进时采用送钻电机、送钻减速机驱动变速箱及卷筒组件慢速回转,满足金刚石钻进对钻压、机械钻速的需求,同时降低设备能耗和噪声,改善作业环境。

主绞车设有两挡变速,手动换挡。在浅孔时,载荷较小,采用高速挡运行,可以进一步提升提下钻速度,减少辅助作业时间;深孔或处理孔内事故时采用低速挡,可实现最大提升能力。主绞车具有电机悬停和液压盘刹刹车功能,安全性高[8],其三维效果图见图4。

图4 主绞车示意图Fig.4 Schematic diagram of main winch

3.4 铁钻工

铁钻工用于钻探过程中接卸钻杆、钻铤作业,夹持直径范围89~150 mm,无需更换颚板。铁钻工由立柱、平行运移机构、背钳、卸扣钳、旋扣钳、传感系统等部件组成,其中背钳负责夹持孔内钻杆,主钳负责卸开第一扣或拧紧最后一扣,旋扣器负责旋进或旋出钻杆之间的螺纹。铁钻工的旋扣钳和扭矩钳分离,旋扣钳只作正反向旋扣。铁钻工上各执行液压缸均安装位置传感器、压力传感器等,通过对位置及压力等关键参数的监控、判断,可实现钻具上卸扣一键化作业。铁钻工具备司钻房和本地两种操作模式,仅需一人操作即可满足钻井作业上卸钻杆的自动化操作,其三维示意图见图5。

图5 铁钻工示意图Fig.5 Schematic diagram of iron roughneck

3.5 自动井架工

自动井架工主要功能是替代二层台井架工人,将立根从孔口中心放置到钻杆盒内,或将立根从钻杆盒内放置到孔口中心,主要由二层台、机械手、摄像头组件等组成。

二层台主要由二层台本体和指梁锁组成,指梁锁由气缸控制,装有传感器并进行编号,可通过遥控器或工控机精确控制相应指梁锁的开合,防止立根从指梁内倾倒,同时为机械手提供位置参数。

机械手主要由回转机构、平移机构、夹爪、环持爪、角度倾斜机构、大臂移动机构、小臂绳索机构等组成,均由液压马达或液压缸驱动。大臂前倾抓到钻杆后,大臂缩回、旋转,沿猴台移动至对应指梁位置后,将钻杆放置指梁锁内,指梁锁闭合,完成立根的自动作业。在增强作业安全性的同时,自动井架工可降低人工劳动强度并改善了作业环境,能够提高作业效率,降低作业周期,其三维示意见图6。

图6 自动井架工示意图Fig.6 Schematic diagram of automatic derrick man

3.6 自动猫道机

自动猫道机主要由底座、滑臂、滑车、压管装置、挑管装置、翻管装置等组成,所有动作均由液压马达或液压缸驱动,运行平稳,主要实现钻杆从钻杆架到平台或从平台到钻杆架上运移的自动化作业。大臂上设计有三个钻杆槽,可同时运移三根钻杆,提高效率,节约辅助时间。猫道机上关键部位均安装有传感器,根据设定可实现猫道机的一键送钻及一键甩钻作业,其三维示意见图7。

图7 自动猫道机示意图Fig.7 Schematic diagram of automatic catwalk

3.7 绳索取心绞车

5000 m绳索取心绞车主要由电机、卷筒、离合器、盘刹、智能排绳机构等组成。通过离合器和盘刹的配合使用,可以实现无动力可控自由落钩功能,降低能耗。智能排绳机构包含双向丝杠、排绳电机、导杆等,通过程序设定,控制双向丝杆的移动方向和移动距离,可适配不同直径的钢丝绳,适用范围广[9]。绳索取心绞车的三维示意图见图8。

图8 绳索取心绞车示意图Fig.8 Schematic diagram of wireline coring winch

3.8 电控系统

电控系统主要由VFD房和司钻房两大结构部分组成,核心控制逻辑包含电气传动部分、系统控制部分和系统网络三大部分。系统采用西门子变频驱动技术,分别驱动绞车电机、转盘电机、顶驱电机、泥浆泵电机和自动送钻电机等,通过PLC技术、总线通讯技术及电气化系统控制技术实现一对一控制,可做到数据反馈唯一并精准控制。通过profibus-DP现场总线控制技术,实现对系统各主要装置和钻井参数数据的采集、传输、反馈及显示等功能,与程序相关联,遇危险状况时自动停止运行,保证设备的稳定工作及人员安全。

司钻房内配置主、副2个司钻座椅(图9),主司钻控制主绞车、顶驱、绳索取心绞车、孔口卡盘等钻进相关装置,副司钻控制铁钻工、井架工、猫道、猫头、机械扶手等井口作业装置。每个座椅上均配备有4台工控机,1台显示钻进工艺参数和设备运行参数,并可进行参数调整,另外1台为视频监控。两台工控机互为冗余,当其中1台发生故障时,可切换至另外1台进行应急控制。主副司钻参数及监控显示互通,确保主副司钻均可实时了解设备的运行状态,更好地配合操作。

图9 双司钻座椅Fig.9 Double driller control seats

3.9 液压系统

除主要部件由变频电机驱动外,顶驱辅助动作、自动化作业装置等仍需液压驱动,考虑功能的独立性以及空间位置,液压系统配备3个液压站:一是盘刹液压系统,采用恒压变量泵系统,双电机双泵模式,用一备一,确保盘刹的安全可靠,控制主绞车、绳索取心绞车的液压盘刹;二是综合液压系统,为顶驱、井架工、铁钻工、猫头、机械扶手装置提供液压动力,采用3个电机驱动3个恒压变量泵,可实现顶驱、铁钻工、井架工3个部件的单独供油;三是猫道液压系统,为猫道及井架起升提供动力。

4 主要技术参数(表1)

表1 5000 m地质岩心钻机主要技术参数

表1(续)

5 厂内调试情况

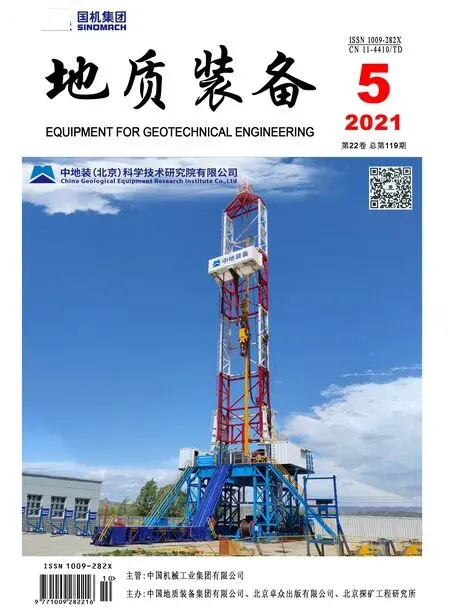

5000 m自动化岩心钻机加工完成后,在中地装张家口探矿机械有限公司产业园内进行了预组装和调试,对各执行部件及电控系统进行了全方位测试,各部件运行平稳,未发生冲击、异响、发热等现象。重点对顶驱、铁钻工、井架工、猫道机等自动化装置进行了单独调试和整体联调,通过双司钻的配合操作,实现了钻杆和立根的自动化作业。

目前,该套设备已运达施工现场,正在组装。随后将进行生产实验,验证设备的钻进能力和井口自动化装置的可靠性与实用性。

6 结语

5000 m自动化地质岩心钻机的研制是国家“十三五”重点研发计划项目“5000 m智能地质钻探技术装备研发及应用示范”中的重点课题之一,主要任务是研发满足5000 m深度的自动化程度较高的、轻量化、模块化的先进地质岩心钻机,配套研发的井口作业装置自动化程度高,可降低工人劳动强度,提高钻进效率。与其他研制智能控制系统相关课题相结合,为全井场无人化操作提供技术支撑,可为我国深部矿产资源勘查、深部科学钻探等领域提供先进的装备保障。

5000 m地质岩心钻机顶驱系统同时具备高速回转和低速大扭矩回转两种转速,井口自动化作业装置同时适用于绳索取心钻杆和石油钻杆。因此,该设备既可用于深孔地质岩心钻探施工,也可用于浅层油气、地热、煤层气等的大口径钻探,一机多用,具有很大的市场潜力,技术成果转化前景良好。