大型数控机床再制造技术及精度分析

戴明

(江苏大剧院运营管理有限公司,江苏 南京 210019)

在迈向“工业4.0”时代的背景下,一大批服役较长年限的数控机床即将报废潮、淘汰。利用再制造技术,将这些淘汰下来的老旧数控机床,进行拆卸之后对各类零部件进行可再制造性评估,选择那些具有可再造价值的零件,进行加工、修复等处理,经过检验合格后再重新组装,得到再制造数控机床。这样就能够以较低的成本,实现数控机床的升级、再造,实现了资源的集约化利用,符合可持续发展理念。

1 大型数控机床再制造工艺流程

再制造技术就是将那些已经报废的产品,在经过了拆解、清洗、修理、装配等环节之后,制造出在各方面性能上接近甚至超过原产品的新产品。大型数控机床的结构复杂,零部件众多。即便是整台设备达到了设计寿命,但是某些零部件仍然可以正常使用。将这些零件收集起来,根据客户需求重新制作新的机床,实现了废物利用。大型数控机床的再制造流程为:将废旧数控机床完全拆解后,将零件收集起来并进行初步的清洗,去除表面的油泥、污垢。然后对这些零部件进行质量检测,对于仍然完好的零部件,分类存储并开展可再制造性评估。根据评估结果,若不符合再制造需求,则视为废弃件;对于存在磨损、老化等问题的易损件,也作为废弃件处理。对于那些符合再制造需求的零部件,视其情况开展加工、修复或再制造。利用所得新零件重新组装成一台新的机床。整个流程如图1 所示。

图1 数控机床再制造工艺流程

2 数控机床再制造技术

2.1 开展机床可再造性评估

机床再制造要从技术性、经济性、环保性3 个维度进行综合考量。其中技术可行性分析是再制造评估的关键点,根据评估指标的不同,评估工作主要围绕以下几个方面展开:

2.1.1 检测指标。对于拆卸下来的零部件,进行清洗之后根据检测指标判断零部件的损伤程度,评估其可再造价值。检测指标(Ut)的计算公式如下:

式(1)中t1为实际检测时间,t2为理想检测时间。

2.1.2 拆卸指标。将废旧的数控机床进行拆解是再制造的基础环节,拆解过程中既要防止对零部件造成损伤,同时还要兼顾拆卸效率。特别是一些结构复杂、精密度高的数控机床,拆卸难度较大,将会对再制造性的评估结果产生直接影响。同样的,拆卸指标(Ud)也可通过公式计算得出:

式(2)中,d1为实际拆卸时间,d2为理想拆卸时间。

2.1.3 修复指标。再制造工艺中,将受损零件进行修复,使其恢复至正常使用工况的难易程度,即修复指标。影响该指标的因素主要有两个,其一是一台数控机床中待修复零件的数量(Nj),其二是对这些零件进行修复时的效率(Pj)。修复指标(Ur)可根据公式计算得出:

2.2 设计机床再制造方案

2.2.1 再制造方案设计

根据上述指标的计算结果,进行全面评估之后编制机床再制造方案。首先要明确再制造目标。总目标是保证再制造后的机床性能达到甚至是超过原机床的性能。在此基础上制定分目标,包括3 个,分别是机械精度恢复、运动能力恢复、控制性能恢复。其次,围绕这些分目标,确定再制造的详细方案和适用技术。例如机械精度恢复中,对于零部件局部的点蚀、划伤,可采取激光熔覆等技术进行修复;对于大面积的损伤,甚至是断裂问题,则选择电刷镀等技术进行处理;运动能力恢复中,使用到纳米润滑等技术。另外,在设计机床再制造方案时,重点关注机床主轴、导轨、进给系统以及液压系统、电气控制系统的再制造。

2.2.2 再制造清洗工艺

经过拆解和评估之后,能够用于机床再制造的零件,还需要进行清洗,去除表面的油垢、锈迹,或还原其表面光滑度等,保证满足机床再制造的使用需要。清洗方法有物理技术和化学技术2 类,物理清洗如吹、擦、超声波等;化学清洗则是借助于各类化学试剂,虽然速度较快,但是容易造成污染,并且有一定概率腐蚀零件。因此,在设计再制造清洗方案时,选择了“水洗+超声波”的组合方案,具体流程如图2 所示。

图2 再制造清洗工艺流程

对于主轴、导轨等机床的核心零件,在长期使用之后表面甚至内部均出现不同程度的油垢污染。直接清洗难度较大,因此要进行预处理,即烘焙加热。经过一段时间的加热使油泥中的油,以蒸汽形式散发,剩下的泥变得干硬。然后先使用工具将大块的油泥产出,再选择高压水冲洗剩余的残渣。冲洗、晾干后,对于剩下的表面残留物(如砂),可通过打磨等方式去除。完成上述清洗步骤后,主轴、导轨表面的油泥基本清理完毕,但是渗入到内部的油泥难以清理,此时再使用超声波实现非接触无损清洗。最后使用高压水冲洗一遍,再次烘干之后得到可重新利用的零件。完成拆卸、清洗、检测等一系列步骤,并且经检测零件各方面不存在问题后,即可用于大型数控机床的组装和再造。

2.3 机床机械零件的再制造

2.3.1 主轴再制造与性能检测

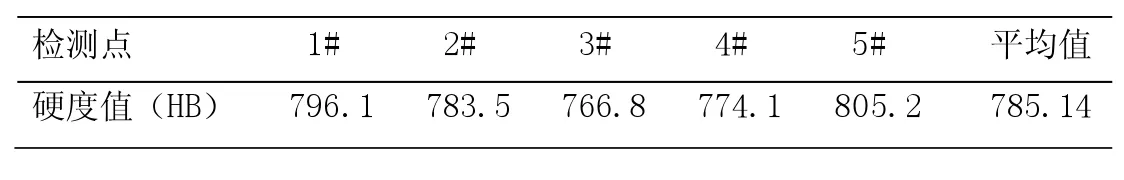

主轴是数控机床的核心部件,如果能够实现主轴再制造,对降低整个机床成本有显著影响。同时,主轴再制造性能也将直接决定数控机床的整体性能,因此主轴性能评估的重要性不言而喻。除了上文介绍的可再造性评估外,还要进行剩余寿命评估,影响因素包括强度、刚度、丧失精度3 项。基于主轴的运行特性,磨损是主轴再制造中需要特别关注的问题。对于直径在100mm 以下的小尺寸主轴,通常选择电刷镀的方式对轴体表面磨损处进行修复;对于直径超过100mm的中、大尺寸主轴,则考虑使用激光熔覆的方式,对缺陷进行修补。主轴再制造结束后,还要对其性能开展检测。除了观察表面缺陷修补效果外,还要对硬度耐磨性等进行精确测量,以保证满足机床再制造的需要。硬度测量结果如表1 所示。

表1 主轴硬度检测结果

2.3.2 摆杆轴孔再制造与性能检测

动力头也是数控机床的关键组成部分,其结构如图3 所示。其中,摆杆是提供动力的核心部件,摆杆上部与摆杆销轴相连,并在法兰轴承的作用下,固定在摆杆轴孔内。摆杆轴孔除了发挥限位功能外,还能利用主轴摆动体的带动作用,实现摆杆的自由运动。

图3 动力头的组成示意图

动力头在运行时,由于轴的高度转动,使得轴与孔接触部位摩擦生热,并且温度会达到较高水平,使得零部件发生热变形,摆杆轴孔将会发生磨损、变形等质量问题。轴孔再制造时,先用丙醇清洗油污,然后采用电弧喷涂的方式,以3Cr13 作为原材料,将喷涂距离固定为200mm,设置喷涂设备的压力参数为0.7MPa,在轴孔表面均匀喷涂。同样的,摆杆轴孔再制造完毕后,也要对其性能进行检测。以表面光滑无空隙为佳,涂层硬度不低于350HV,空隙率不超过3.0。

3 数控机床再制造的精度分析

3.1 常见误差类型

数控机床各零部件的再制造过程中,由于零件本身磨损程度、几何形状,以及修复技术等各类因素的影响,不可避免会带来误差。常见的有:(1)几何误差。实际加工时,每一个运动副存在6 个自由度,如图4 所示。即便是X、Y、Z 轴上的误差均在允许范围值,但是误差相加之后极有可能超出允许范围。(2)热误差。机床再制造过程中,主轴运转、电机工作都会产生热量。当热量达到一定值后,因为热胀冷缩引发热误差。(3)切削误差。零部件加工时受到切削力后,还会产生一个反作用力,导致零件位移,由此导致切削误差。

图4 三维加工中的运动误差

3.2 再制造精度控制

数控机床再制造中,对精度要求极其严格。开展精度分析和采取误差控制措施,有助于保证再制造机床的精度满足要求。提高再制造精度的措施有:(1)对原机床拆卸下来的零部件进行加工、修复时,必须对精度进行严格控制,从源头入手最大程度上缩小误差。(2)采取冷却措施,尽量使机床在工作状态下保持相对恒定温度。像电机这类内部热源要加装风扇帮助散热。(3)改进伺服控制系统,提高控制灵敏度,避免控制误差。(4)加强环境管理,使数控机床处于稳定加工环境,减少外部振动带来的影响,也会对提升再制造精度起到一定作用。

3.3 再制造精度结果分析

按照上述再制造技术,对某机床上拆卸的螺旋锥齿轮进行了再制造。通过实际测量并对比设计要求,齿数、模数、压力角等各项参数均满足要求,产品精度合格。具体参数如表2 所示。

表2 螺旋锥齿轮再制造结果

结束语

在制造业升级背景下,利用再制造技术让淘汰、换代的数控机床,经过整机拆卸、零件清洗、零件修复、再装配等一系列环节,得到新的数控机床,实现了资源的再利用,降低了机床再制造成本,符合当前提倡的节约、绿色理念。机床再制造中,除了对零部件进行可再造性评估和再制造处理外,还要关注再制造的误差分析和精度控制,保证再装配机床能够正常投入使用。