熔盐堆氟盐的泄漏凝固特性研究

王 允 田 健 周 翀 王纳秀

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

熔盐反应堆(Molten Salt Reactor,MSR)作为第四代反应堆中比较有前途的堆型,无论在科学研究和工程建设方面都有较大的发展前景[1−2]。熔盐反应堆设计中,一般选用熔融氟盐或氯盐作为冷却剂和燃料盐载体[3]。当前,针对熔盐自身特性及与熔盐相关高温设备特性已经开展了大量研究[4−7]。由于氟盐在高温熔融状态下具有较强的腐蚀性[8−9],可能对熔盐堆中熔盐管道与储罐造成破坏,从而出现熔盐泄漏事故。氟盐化学毒性强,危害性大[10],泄漏的氟盐可能污染反应堆厂房环境,危及现场操作人员安全。此外,泄漏到厂房地面上的熔盐温度较高,容易造成地面构筑物的温度超过限值,影响厂房建筑安全。因此在熔盐堆设计过程中,氟盐泄漏后的收集与隔热显得至关重要。

当前国内外已有部分针对高温泄漏事故的研究报道。Journeau等[11]在VULCANO实验平台上进行了二维的堆芯熔融物与混凝土的接触实验,研究发现堆芯熔融物对富含硅的混凝土和对富含石灰石的混凝土具有完全不同的侵蚀消融特性。Ye 等[12]采用计算流体力学(Computational Fluid Dynamics,CFD)程序研究分析了堆芯熔融物泄漏至压力容器外的流动和传热瞬态过程,模拟结果和VULANO VE-U7平台实验数据大体趋势上一致。针对铅冷快堆的蒸汽发生器泄漏事故,Jeltsov 等[13]开发并验证了一种CFD 程序,用于模拟蒸汽泡的潜在输运过程。吴谨巧等[14]使用自制的SYSU-N1硝酸盐,开展了该熔盐在石英砂中的渗透迁移实验,分析了泄漏熔盐温度、泄漏口高度对泄漏过程的影响。Zhang等[15]基于ANSYS FLUENT 程序模拟了硝酸盐在石英砂多孔介质材料中的渗透迁移过程,然后把模拟结果和实验进行对比,证实了模拟方法的适用性。Zhou 等[16]通过实验研究了硝酸盐泄漏到不同多孔介质材料上,研究了材料孔隙率、泄漏口尺寸、熔盐温度及泄漏熔盐质量对熔盐迁移的影响。

通过以上研究可以看到,虽然已有部分关于硝酸盐泄漏特性的研究,但是几乎没有关于熔盐堆高温氟盐泄漏凝固特性的研究,更没有高温氟盐泄漏发生后事故缓解措施的报道。熔盐反应堆设计中,高温氟盐管道或储罐一般固定放置于构筑的厂房内,当泄漏事故发生后,由于重力作用液态熔盐将会落到厂房地面。因此需要对放置有高温熔盐管道和储罐的厂房地面进行处理,一方面对泄漏出的熔盐进行收集,防止熔盐与地面构筑物接触,另一方面需要对高温熔盐进行隔热,以防地面构筑物因高温而受到损害。

泄漏熔盐的收集一般采用金属装置,但是由于泄漏熔盐暴露在空气环境中,高温熔盐对金属装置有严重的腐蚀性,因此利用金属装置进行泄漏熔盐收集具有很大的局限性。根据已有的硝酸盐在石英砂层等多孔介质内的渗透迁移研究[14−16],考虑到石英砂的稳定性和耐高温特点,本文提出了利用净化的石英砂层进行泄漏熔盐的收集和隔热方案。首先,基于CFD多孔介质模型、传热传质模型、多相流模型和凝固熔化模型,研究了高温FLiBe 熔盐(2LiF-BeF2)在砂层中的渗透扩散和凝固特性,并根据研究结果,提出了一种高温FLiBe 熔盐收集与地面隔热方案,并通过计算分析,实现了方案的最优化。

1 熔盐泄漏与凝固特性分析

1.1 熔盐泄漏与凝固模型

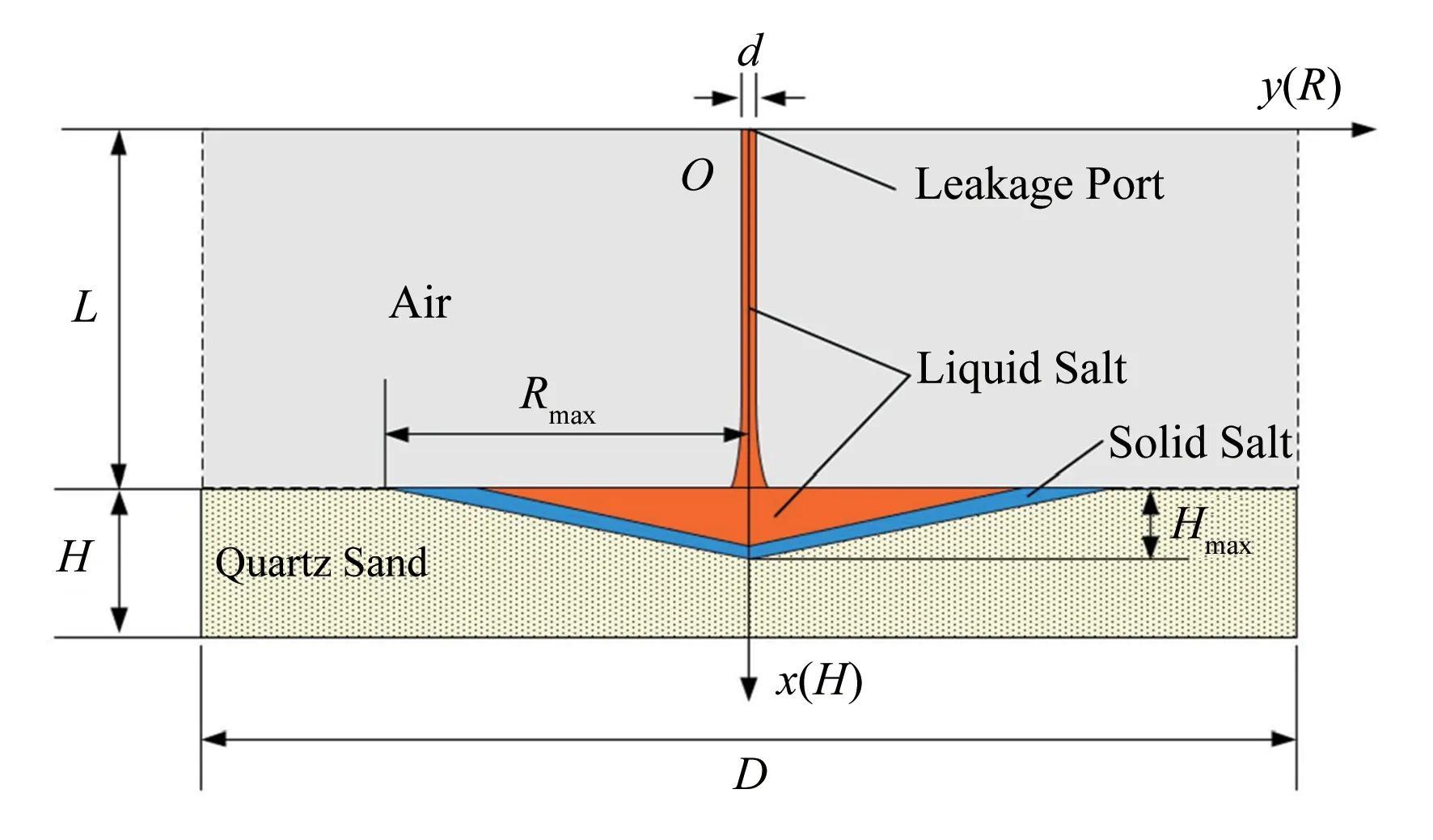

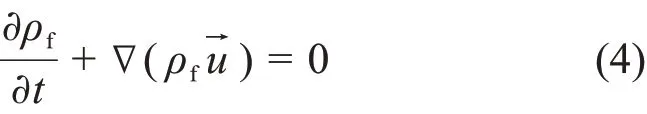

熔盐泄漏至石英砂层后,在石英砂层表面和内部渗透扩散并凝固的过程如图1所示。熔盐从高处泄漏口流出,同时在熔盐泄漏口下方一定垂直高度处铺设一定厚度的砂层。当熔盐泄漏事故发生后,熔盐从泄漏口下落至砂层表面,落到砂层的熔盐在向砂层内部渗入的同时,在砂层表面向四周扩散。受周围环境冷却和砂层内温度梯度的影响,泄漏熔盐的底部边缘区域逐渐凝固,最终会形成稳定形状的固体块。

图1 熔盐泄漏与凝固结构模型示意图Fig.1 Schematic diagram of structure model of molten salt leakage and solidification

为模拟上述熔盐在砂层中的渗透扩散和相变过程,本文建立了二维轴对称模型进行计算模拟。整个模型包含于直径为D圆柱体域中,包括泄漏口、空气、砂层及泄漏熔盐几部分。其中,熔盐泄漏口位于圆柱体中心轴线的顶端,泄漏口至砂层上表面的距离为L,砂层轴向厚度为H。

温度为To的FLiBe 熔盐以恒定流量从直径为d的圆形泄漏口流出。熔盐泄漏到砂层表面上后,逐渐在砂层表面扩散,同时向砂层内部渗透,泄漏一段时间后,熔盐在砂层上表面最大扩散半径Rmax、在砂层内部最大渗透深度Hmax将随泄漏时间的增加而不断变化。

1.2 理论模型

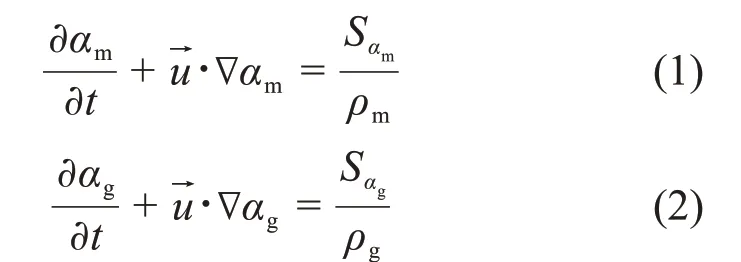

熔盐在砂层中的渗透凝固过程是一个瞬态的多相流物理问题,这一过程可以通过流体体积模型(Volume of Fluid,VOF)多相流模型进行模拟。熔盐和空气直接相互作用通过连续表面应力模型(Continuum Surface Force,CSF)进行模拟。描述整个物理过程中熔盐和空气的连续性方程如下所示:

式中:αm和αg分别为指熔盐和空气的体积分数,这里和分别是熔盐和空气的流动速率。Sαm和Sαg分别指的是熔盐和空气的源项。

熔盐的固相和液相可以通过下述公式表达:

式中:fl指的是熔盐所在区域的液相体积分数。熔盐所在区域的固相体积分数为fs=1−fl。

熔盐和空气在计算域中都按流体域处理,砂层为多孔介质区域。系统的连续性方程如下:

式中:ε代表砂层的孔隙率;ρf=αmρm+αgρg。对纯粹的空气域而言,ε= 1。

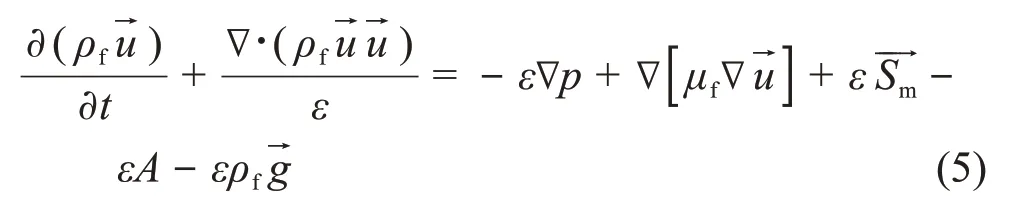

动量守恒方程如下:

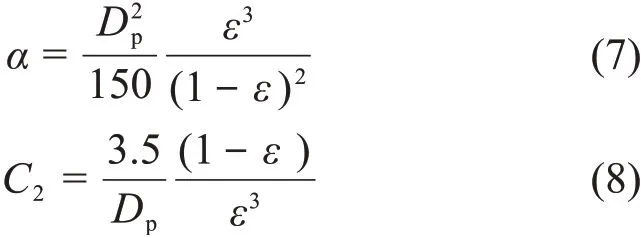

式中:各个方向的渗透率α和惯性损失系数C2的定义如下:

式中:ε和Dp分别为砂层的孔隙率和颗粒直径。

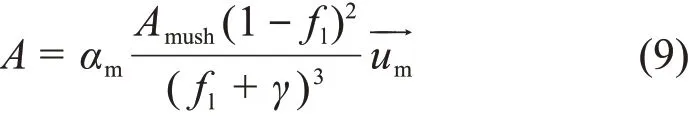

相变糊状区域动量消失的汇项如式(9)定义:

式中:Amush是相变凝固常数;γ是微小量,通常取值0.001,用来避免式(9)中分母出现为0的情况。Amush熔盐在相变区速率变化幅度的度量,Amush值越大,凝固发生时熔盐速率降低到零的斜率越大。

能量平衡方程如下:

式中:Sh是熔盐相变过程的源项。

砂层多孔介质材料的热导率keff依据如下计算:

其中:kf=αmkm+αgkg表示流体的热导率;ks代表砂层多孔介质材料的热导率。

热量源项Sh由式(12)定义:

式中:Hsl指的的是熔盐相变过程中的潜热。

1.3 计算条件和软件

本文计算模型的结构参数包括:D= 3.0 m,d=0.02 m,L= 1.0 m,H= 0.3 m。石英砂层多孔介质材料的孔隙率ε= 0.468,砂粒直径Dp= 0.25 mm。

FLiBe 熔盐泄漏流量范围为115~3 500 kg∙h−1,出口温度范围为500~575 ℃。典型泄漏事故工况下,熔盐泄漏流量取1 150 kg∙h−1(对应泄漏口截面积约3 cm2,出口速度约0.5 m∙s−1),出口温度575 ℃,泄漏持续时间180 s。

环境温度为25 ℃,空气自然对流冷却的换热系数为5.0 W∙m−2∙K−1,重力加速度g取值9.8 m∙s−2。

FLiBe 熔盐凝固和熔化相关的参数如下[17]:熔盐凝固温度Ts= 458 ℃,熔盐融化温度Tl= 460 ℃,相变潜热H= 447 688 J∙kg−1,表面张力系数为σ=0.295 8+0.000 12×(T+273.15)(N∙m−1),T单位为℃,相变凝固常数Amush= 105kg∙m−3∙s−1。

本文使用ANSYS FLUENT 14.5[18]来模拟熔盐在砂层中的渗流凝固特性。所用的物理模型包含多相流模型和多孔介质输运模型,这些模型的验证参见文献[15]。模拟分析采用标准k-ε湍流模型,为简化计算,选用二维轴对称结构化长方形网格进行计算,压力和速度之间耦合采用压力的隐式算子分割算法(Pressure Implicit with Splitting of Operators,PISO)。 压力空间离散化算法为Body Force Weighted 格式,体积分数算法为Geo-Reconstruct 格式。熔盐泄漏总时长为180 s,泄漏持续阶段的计算步长为0.004 s,泄漏停止阶段的时间步长为0.01 s。表2 列出了典型泄漏事故工况下,计算区域采用不同网格数目的计算结果,当网格数量大于10 823时,熔盐在砂层中的最大扩散半径和最大渗透深度相差很小,因此本文选取网格数量为10 823 的划分方法进行计算分析。

表2 网格无关性分析Table 2 Sensitivity analysis of mesh number

表1 材料物性参数Table 1 Physical properties of martials

2 分析结果与讨论

2.1 熔盐泄漏与凝固分析结果

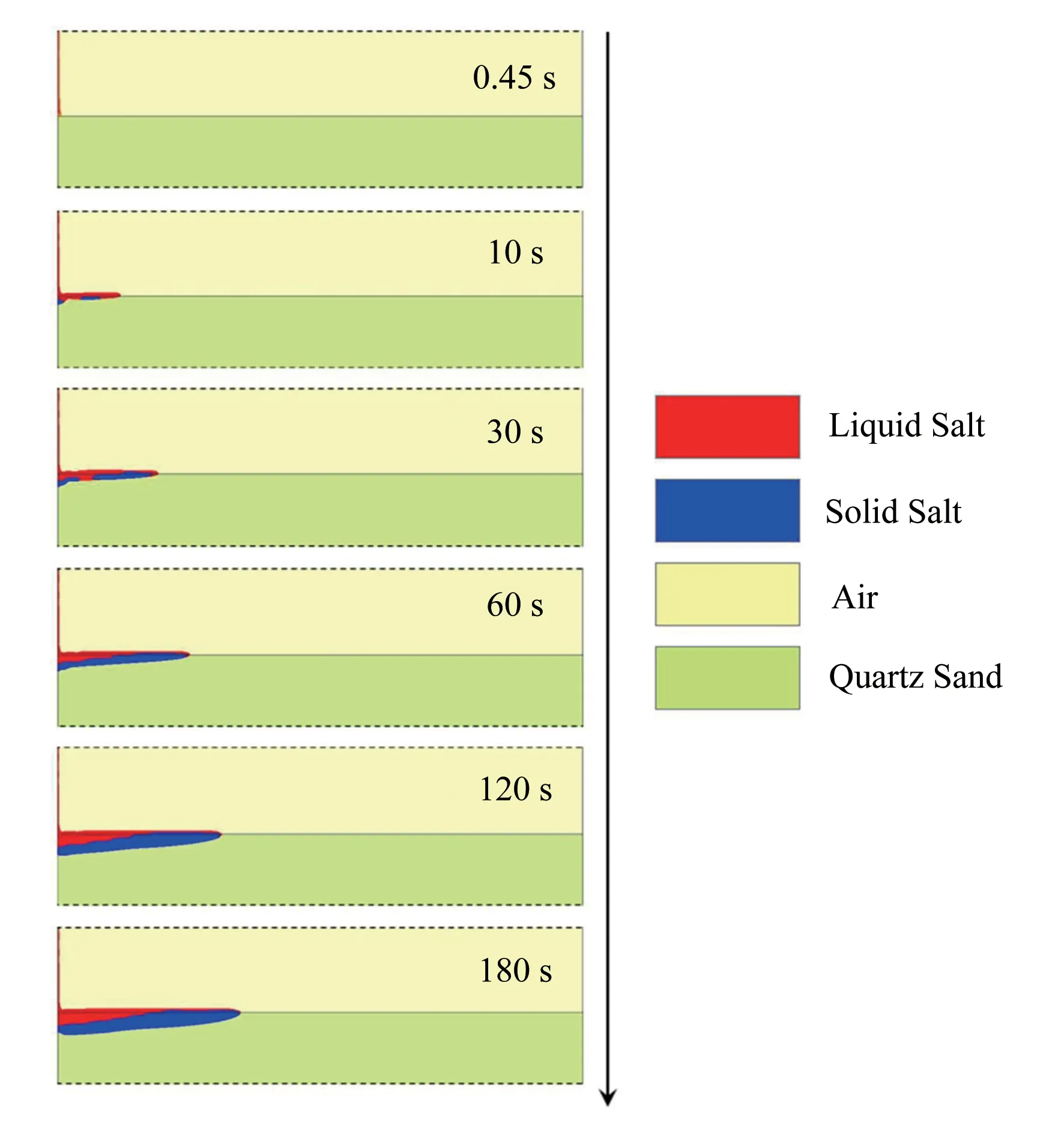

图2显示了泄漏发生后不同时刻熔盐在砂层表面及内部的分布情况,可以看到,本文氟盐泄漏仿真分析结果与已报道的硝酸盐在石英砂中的渗透迁移实验结果[14]及模拟分析结果[15]基本一致。其中熔盐泄漏流量1 150 kg∙h−1,出口温度575 ℃。熔盐从泄漏口流出后,在0.45 s,熔盐与砂层表面接触,然后熔盐在砂层表面向四周蔓延,在30 s之后,熔盐分布的几何形状基本相似,只是大小不同。根据熔盐泄漏至砂层后流动发展情况,熔盐形态大致可分为三个区域:1)核心区:核心区位于熔盐泄漏的正下方,范围与泄漏口的直径相当;2)中间区:中间区位于核心区的外围,受到熔盐冲击的影响,范围基本固定;3)边缘区:边缘区为中间区的以外的所有熔盐区域。在30 s之前,熔盐主要在核心区和边缘区聚集,而在中间区汇集的比较少,在30 s之后,熔盐在三个区均开始汇集,逐渐形成一个稳定的倒置圆锥体形状,熔盐渗透深度从核心区向外逐渐减小。熔盐在砂层以上厚度,中间区比边缘区稍小,这是因为熔盐在中间区的径向速度较大,熔盐来不及较多的汇聚便流向边缘区域。

熔盐从泄漏口流出后,由于环境冷却和砂层内的温度梯度,温度沿着流动方向逐渐降低,当温度下降到熔点以下时,熔盐开始凝固。如图2 所示,在10 s 时,熔盐开始在核心区底端和边缘区域下方出现凝固,形成糊状物熔盐,此后核心区熔盐受到不断下落高温熔盐的影响,核心区底部熔盐的凝固区域逐渐向中间区扩展,而边缘区下方熔盐的凝固区域也同时向中心和周边扩展。在熔盐持续泄漏第60 s时,中心区底部凝固熔盐层块与边缘区凝固熔盐层块相接,形成整体的糊状熔盐凝固层,此时砂层内熔盐受到的阻力不断增加,向下的渗透速率开始变缓。在第120 s 时,熔盐底部糊状凝固层不断加厚,使得熔盐在砂层内的渗透趋于停止。到180 s时,泄漏熔盐下部区域已经全部凝固,底部固态熔盐凝固层完全形成,阻止了熔盐的轴向渗透,此后熔盐在轴向的渗透深度几乎不再增加,泄漏的熔盐全部沿砂层表面径向方向蔓延。在整个泄漏阶段,边缘区熔盐层块的前沿不断凝固,然后又因刚泄漏的熔盐从中心区域涌来,而又不断地熔化,边缘区熔盐凝固层向外扩展并且厚度增加。

图2 熔盐泄漏至砂层后扩散与凝固过程Fig.2 The diffusion and solidification process of molten salt after leaking onto sand

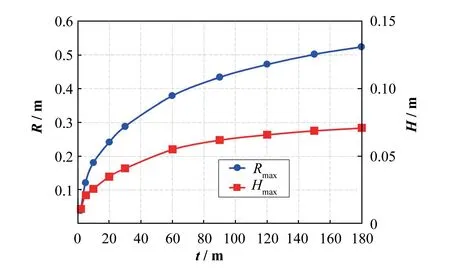

为定量描述熔盐泄漏至砂层后的扩散与凝固特性,本文引入了熔盐在砂层内的最大扩散半径Rmax和最大渗透深度Hmax。图3给出了Rmax和Hmax在全过程中随时间的变化情况。可以看到,初始泄漏阶段,二者在熔盐泄漏阶段都随时间的增加不断增长,由于在扩散方向上受到的阻力差别较大,使得Rmax比Hmax要大的多。随着泄漏时间的推移,不同区域熔盐开始凝固,熔盐在轴向渗透时阻力增大,Hmax增大的趋势逐渐变缓,最终由于底部熔盐凝固层块完全形成,Hmax不再随时间变化,此时泄漏的熔盐只沿着砂层表面在径向上扩散,Rmax增大。

图3 熔盐泄漏过程中Rmax和Hmax随时间变化关系Fig.3 The change of Rmax and Hmax as a function of time during molten salt leakage

上述分析结果表明,利用砂层的多孔介质阻力特性和温度梯度,在确定的泄漏流量下,熔盐在砂层内的轴向渗透深度存在最大值,因此砂层可以很好地的起到收集熔盐的作用。

2.2 熔盐出口温度的影响

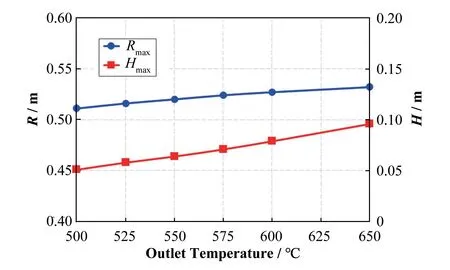

图4给出了相同泄漏时间内泄漏熔盐的最大扩散半径Rmax和最大渗透深度Hmax随熔盐温度的变化关系,其中熔盐泄漏流量为1 150 kg∙h−1,熔盐的泄漏时间180 s,在泄漏时间内,各温度工况下砂层内熔盐底部均已全部凝固,熔盐的轴向最大渗透深度已达到上限。可以看到,随着熔盐出口温度从500 ℃提高到650 ℃,Rmax和Hmax都有所增加,其中Hmax的增幅明显高于Rmax增幅。当泄漏熔盐出口温度为500 ℃时,Rmax为0.511 m,Hmax为0.051 m,当泄漏熔盐出口温度升至650 ℃时,Rmax升至0.532 m,而Hmax增加到0.096 m。主要原因有两个方面,首先是在冷却条件不变情况下,温度较高熔盐需要经历更长时间降至凝固点温度以下,因此液态熔盐在砂层内扩散和渗透的时间更长,从而渗透深度会明显增大。其次,温度较高熔盐的粘度更小,在砂层内扩散和渗透过程中遇到的阻力也就更小,从而增加渗透的深度。

图4 熔盐出口温度对Rmax和Hmax的影响Fig.4 The effect of molten salt outlet temperature on Rmax and Hmax

2.3 熔盐泄漏流量的影响

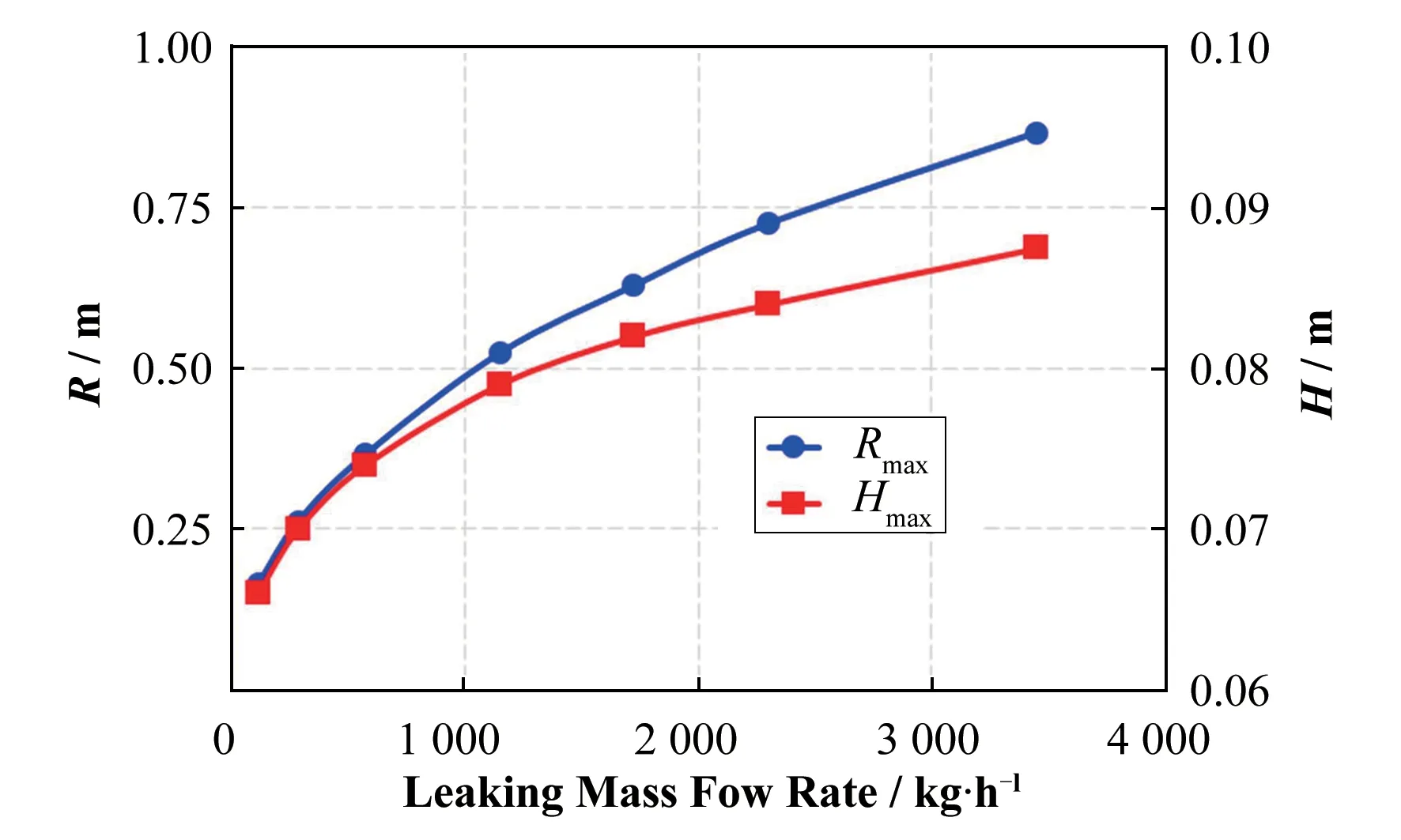

图5给出了相同泄漏时间内泄漏熔盐的最大扩散半径Rmax和最大渗透深度Hmax随着熔盐泄漏流量的变化关系,其中To= 575 ℃,熔盐泄漏时间180 s,在泄漏时间内,各泄漏流量下砂层内熔盐的底部均已全部凝固,并且熔盐的轴向最大渗透深度几乎不再增加。可以看到,随着熔盐出口泄漏流量的增加,最大扩散半径Rmax和最大渗透深度Hmax明显有所增加,其中Rmax的增幅均明显大于Hmax,当熔盐泄漏流量为115 kg∙h−1时,Rmax=0.164 m,Hmax=0.066 m,当熔盐泄漏流量增长到3 500 kg ∙h−1时,Rmax提升到0.867 m,而Hmax增加到0.087 m。主要原因是泄漏流量的增加对砂层的轴向温度梯度影响较小,熔盐在砂层内的凝固形状变化不大,因此熔盐在轴向渗透时受到的阻力相差不大,从而最大渗透深度变化不大,泄漏流量的差异引起的熔盐量的差异主要体现在径向扩散半径上。上述结果表明在一定的泄漏流量区间,砂层可以有效地阻止熔盐的轴向渗透,泄漏的熔盐完全通过砂层表面的径向流动进行扩散,最终泄漏的熔盐可完全收集于砂层中。

图5 熔盐泄漏流量对Rmax和Hmax的影响Fig.5 The effect of molten salt leaking mass flow rate on Rmax and Hmax

3 熔盐收集与隔热设计

通过以上分析可以看到,砂层可以有效阻止泄漏至此的高温熔盐热量向下传递,降低渗透至砂层内熔盐的温度,使熔盐的底部边缘区域凝固,从而阻止熔盐的轴向渗透,使其对于泄漏熔盐的收集具有明显的优势。虽然砂层可以隔绝大部分来自高温熔盐的热量,但是由于砂层导热系数相对较大,造成砂层底部与之相接触的结构建筑温度仍然较高,若砂层直接铺设于地面构筑物之上,可能导致构筑物温度超过其限值,从而影响构筑物的安全,例如,厂房构筑物通常采用常规混凝土,其温度限值一般为70 ℃,如果厂房构筑物温度超过此限值,则需要考虑隔热设计。

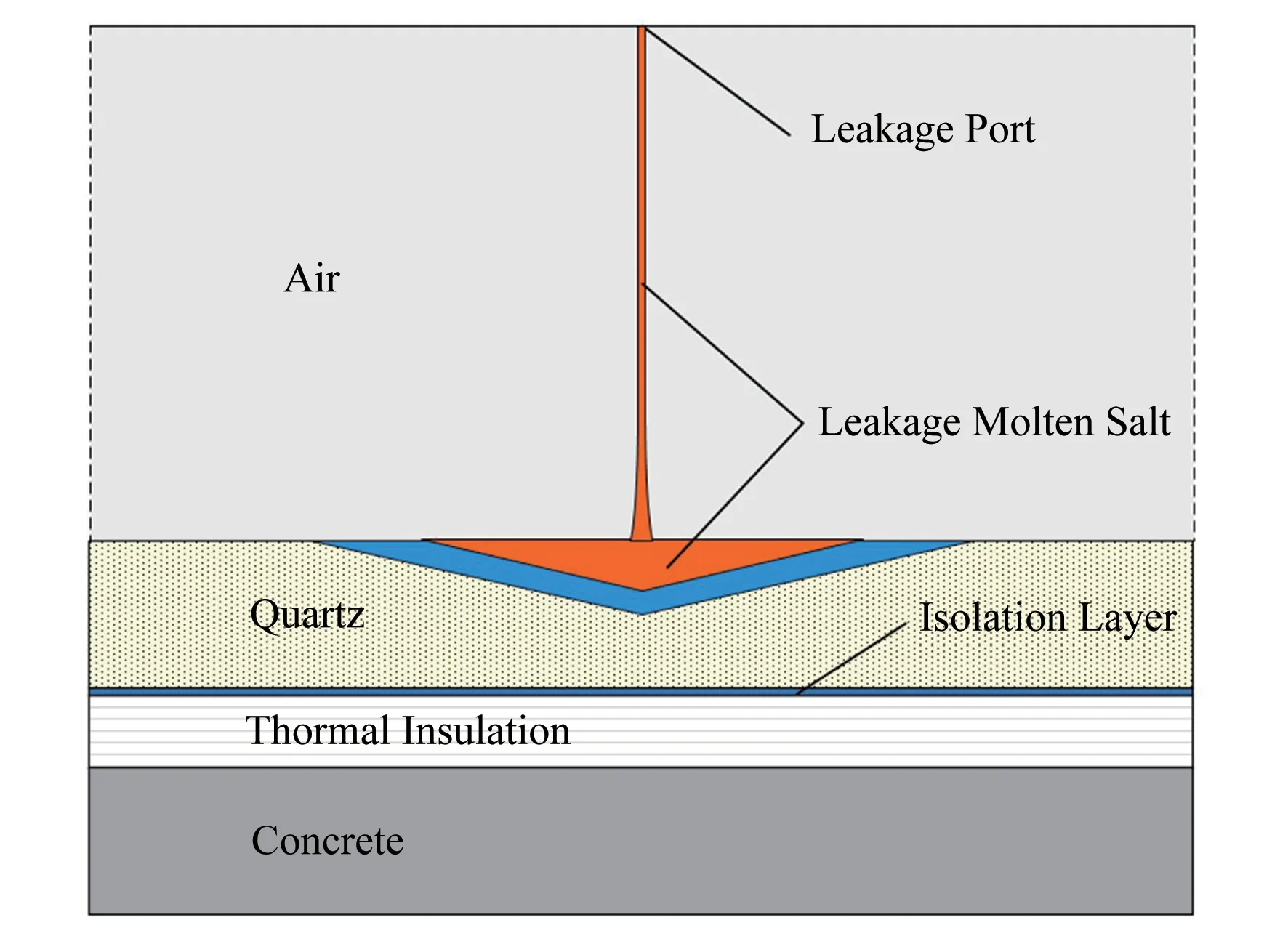

反应堆高温的隔热保温一般采用硅酸铝纤维之类的陶瓷纤维材料,但是陶瓷纤维类保温棉对熔盐是相亲润的,因此要尽量避免液态高温熔盐与陶瓷纤维的直接接触[19]。基于此,本文提出了一种既可以完成熔盐收集又能实现地面隔热的结构方案,示意图如图6 所示。结构包括三部分:自上而下分别是石英砂层、熔盐隔离层和陶瓷纤维保温层。其中砂层主要用于泄漏熔盐的凝固和收集,隔离层主要用于分隔砂层与保温层,并起到支撑砂层的作用,此外在熔盐泄漏量非常大可能穿透砂层时能够阻止熔盐与保温棉的接触。保温层主要用于隔绝来自砂层高温熔盐的热量,降低地面混凝土的温度,保证混凝土最高温度在安全范围内。

图6 熔盐堆泄漏氟盐收集与地面隔热结构示意图Fig.6 The designed structure scheme of collection and thermal insulation of leaked fluorides in molten salt reactor

图7给出了上述结构下地面混凝土最高温度的分析结果,其中砂层厚度0.2 m,熔盐泄漏流量1 150 kg ∙h−1,出口温度分别为500 ℃、550 ℃、575 ℃、600 ℃和650 ℃。可以看到,当砂层与地面混凝土直接接触时,砂层可以在一定程度上阻止来自泄漏的高温熔盐的热量,但是混凝土地面温度仍然相对较高,最高温度全部高于70 ℃温度限值,因此需要在砂层和混凝土地面间增加保温层。当设置的保温层厚度为0.1 m 时,地面混凝土温度明显降低,所有工况下混凝土地面最高温度均低于70 ℃。

图7 当前设计的氟盐泄漏收集与隔热结构下地面混凝土最高温度Fig.7 The highest temperature of ground concrete under designed structure of leaked molten salt collection and thermal insulation

4 结语

本文通过CFD 模型开展了熔盐堆高温氟盐泄漏至石英砂层上的扩散和凝固特性研究,根据研究结果提出了一种高温氟盐泄漏后熔盐的收集与隔热方案。主要结论如下:

1)高温FLiBe熔盐在砂层中渗透扩散的同时伴随着凝固现象。在一定流量范围内,泄漏一段时间后熔盐底部区域逐渐凝固成熔盐块,从而阻止熔盐继续向下渗透,因此泄漏的熔盐可以通过砂层进行收集。FLiBe熔盐出口温度越高、泄漏量越大,在砂层中的最大扩散半径和最大渗透深度越大。

2)通过砂层和保温棉的组合优化设置,可以有效实现高温泄漏熔盐的收集和厂房地面的隔热。