悬架控制臂液压衬套动态特性仿真与测试研究

胡浩炬,邓小强,郭绍良,余家皓,罗 欢

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

液压衬套作为悬架控制臂与副车架之间的连接件和隔振件,通过在橡胶衬套基础上封装液体,使其能在较广的频率范围内提供大阻尼,有效抑制因路面不平衡激励引起的振动,在乘用车悬架系统中得到广泛应用[1]。

为使搭载的液压衬套能与车辆相适应,液压衬套的动态特性与悬架系统的匹配是其设计的关键。本文以某车型悬架控制臂液压衬套为研究对象,分别采用有限元流固耦合法和AMESim机械液压系统法建模,对其动态特性进行仿真,并与试验结果对比,最后通过已验证的AMESim参数模型,研究其动态特性主要影响因素。

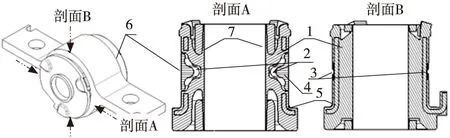

1 控制臂液压衬套结构

本文所研究的液压衬套为径向型双惯性通道式,其结构如图1所示。其中液室2由橡胶主簧1、硬质塑料板4及外套管6围裹形成,两个液室中充满乙二醇水溶液,通过两个惯性通道连接。当内套管7与外套管6的相对位移变化时,两液室产生压力差,液体通过惯性通道3在两液室中来回流动,通过液体流动的惯性损失、液体与壁面的摩擦损失以及局部损失衰减振动的能量。

(a) 三维模型 (b) 剖面图

液压衬套中存在液体与结构的耦合作用,因此其动态特性具有非线性特性,不能用线性系统的频率响应函数描述,但可以利用描述函数法定义[2]。当非线性系统受到正弦激励时,其输出量通常不是一个谐波响应,其中除了含有与激励频率(基频)相同的成分外,还有高阶谐波成分。由于该系统的非线性程度较弱,其高阶谐量的幅值较小,所以可以将描述函数N定义为输出量的基频成分与输入量的复数比值:

N=Y1/X·ej(φ1-φ0)

(1)

式中:X和φ0分别为输入谐波的幅值和相位;Y1和φ1分别为输出基频成分的幅值和相位;Y1/X为系统的动态刚度;φ1-φ0为系统的阻尼滞后角。

2 仿真模型建立

2.1 有限元法流固耦合模型

控制臂液压衬套工作时,被封装的液体与固体橡胶相互作用,液体作用力施加于固体橡胶上,引起固体橡胶变形,进而又造成液体运动区域的改变。此类流固耦合问题,需采用任意拉格朗日欧拉法ALE来描述[3]。在流固耦合界面上需要满足运动学和动力学的条件是:

df=ds,nτs=nτf

(2)

式中:d为耦合边界位移;τ为边界应力(下标f、s分别代表流体和固体);n为边界法线方向。

建立有限元网格模型如图2所示,其中固体橡胶网格包含70 846个六面体单元,液体网格包含 13 832个四面体单元,固体橡胶网格与液体网格采用共节点连接。

模型材料参数如下:内外套管及中间骨架均为铝材质,密度为2.73×106kg/mm3,泊松比为 0.33,弹性模量为70 000 N/mm2;塑料板的密度1.13×106kg/mm3,泊松比为0.35,弹性模量为5 000 N/mm2;橡胶主簧材料采用Mooney本构模型[4],其C10=0.796、C01=0.019,密度为1.2×106kg/mm3;液体为70%的乙二醇与30%的水混合溶液,密度为1.053×106kg/mm3,20 ℃时的动力粘度为7.5×10-9MPa·s。

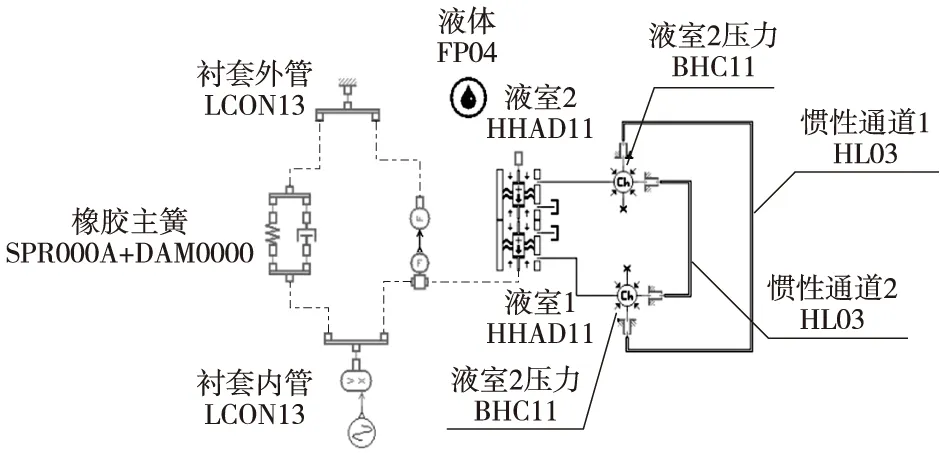

2.2 AMESim机械液压系统法模型

控制臂液压衬套的动力学模型如图3所示:K和C分别代表橡胶主簧的刚度和阻尼;橡胶主簧的径向运动等效于活塞的泵吸运动,图中的Ap相当于液体泵吸运动的等效活塞面积,KVOL为液室的体积刚度,P1、P2分别代表控制臂两液室的压力;左右对称的两个惯性通道长度L1=L2,截面积都为AC,粗糙度都为R。当衬套内管受到X(t)=Xsin(ωt+φ0)激励时,衬套外管受到的反力Y(t)为[5]:

图3 控制臂液压衬套的力学模型

(3)

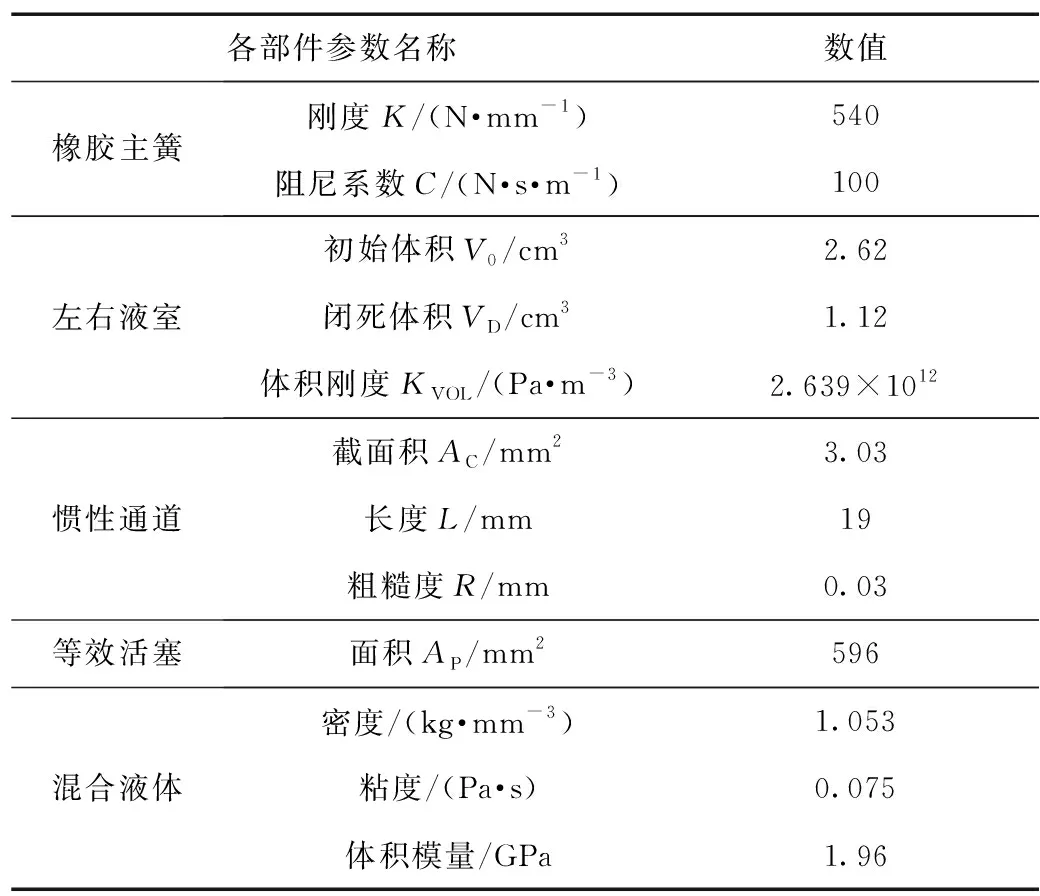

根据图3所示的动力学模型,在AMESim软件中建立其机械液压耦合系统模型如图4所示,其主要参数参考文献[6-7]中的参数识别方法,即通过“试验标定与计算”方法获得,见表1。内外套管采用LCON13元件模拟,橡胶主簧用弹簧SPR000A元件和阻尼DAM0000元件模拟,左右液室材料用HHAD11元件模拟,液室压力用BHC11元件模拟,惯性通道用HL03元件模拟。

图4 控制臂液压衬套AMESim草图模型

表1 AMESim模型中的主要参数

3 液压衬套动态特性计算及分析

3.1 动态特性计算

此控制臂液压衬套为径向型结构,主要作用方向为径向,故只针对其径向动态特性进行仿真分析。定义幅值分别为0.1 mm、0.5 mm正弦波位移载荷曲线,选取1~50 Hz频率内的15个典型频率分别通过有限元法模型及AMESim机械液压系统法模型进行液固耦合仿真计算,并提取各频率下衬套外套管的力与时间曲线,再利用几何作图法[8]获得各频率下的阻尼角及动刚度,然后绘制成阻尼角及动刚度随频率变化曲线。

为验证计算结果,进行液压衬套的动态特性试验。将控制臂液压衬套固定在MTS831试验台上,试验方法见文献[9],在内套管分别施加0.1 mm、0.5 mm幅值的扫频位移载荷,频率范围1~50 Hz,频率间隔1 Hz。将测得的试验数据处理后最终得到试验的阻尼角曲线和动刚度曲线。

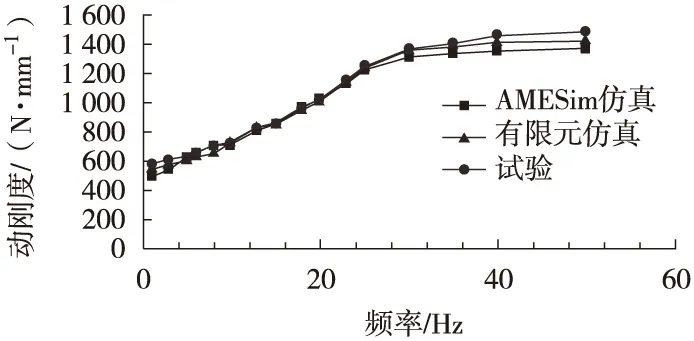

通过对比分析发现:不同幅值下的两种模型的阻尼角及动刚度曲线趋势与试验结果一致,阻尼角峰值出现频率也与试验结果吻合较好。可见两种建模方法的计算结果均能很好地模拟控制臂液压衬套的动态特性。其中0.1 mm幅值下两种模型的仿真结果与试验结果对比如图5所示。

(b) 动刚度曲线

3.2 主要参数影响分析

基于上述已验证的AMESim机械液压系统法模型,研究主要参数对控制臂液压衬套动态特性的影响,对其动态性能设计及优化有非常重要的意义。

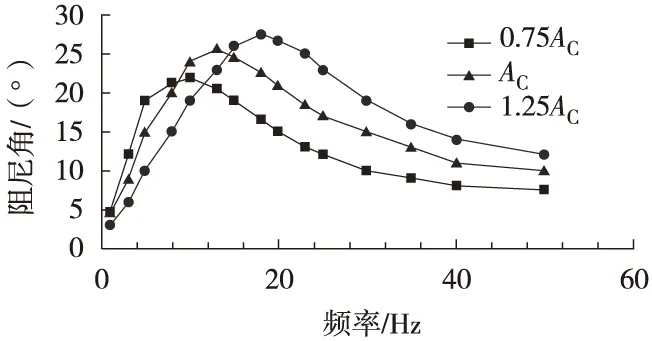

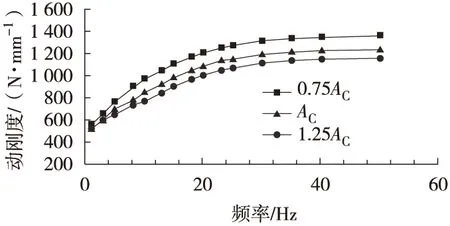

1) 惯性通道截面积AC。调整AMESim参数模型中AC为原来的0.75倍和1.25倍,其他参数不变。分别仿真计算控制臂液压衬套动态特性,结果如图6所示,表明增大AC,其阻尼角峰值与频率都增大,动刚度则随AC的增大而减小。

(a) 阻尼角曲线

(b) 动刚度曲线

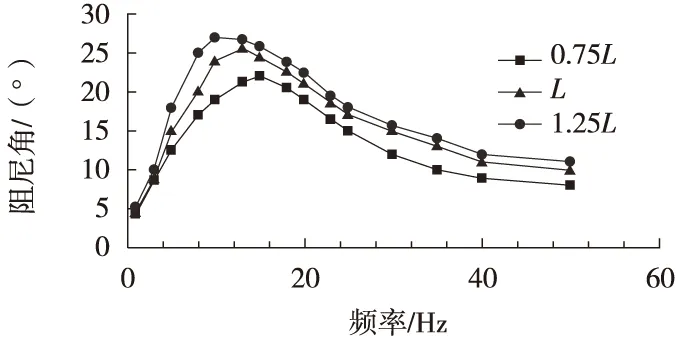

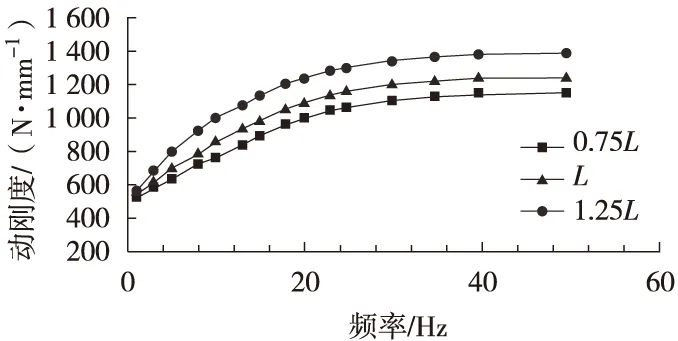

2)惯性通道长度L。同样固定其他参数不变,只改变L为原来的0.75倍和1.25倍。分别计算控制臂液压衬套动态特性曲线如图7所示。从图中可以发现,随着L增大,阻尼角峰值增加、峰值频率减小,动刚度增加。

(a) 阻尼角曲线

(b) 动刚度曲线

4 结 论

1) 有限元法模型及AMESim机械液压系统法模型的计算结果均能与试验结果较好吻合。

2) 有限元法流固耦合分析属于结构分析范畴,存在建模复杂、工作量大、计算时间长等缺点。而利用AMESim机械液压系统法建模,计算效率高,调整参数方便,便于单变量趋势性分析,但其仿真精度非常依赖于参数识别的准确性。

3) 可以通过改变惯性通道截面积与长度来实现其阻尼角的调整,但调整时还需综合考虑其动刚度的变化规律。