TC4合金支架的激光选区熔化工艺研究

周冠男,薛丽媛,董文启,任慧娇,马慧君

中国航发沈阳黎明航空发动机有限责任公司 辽宁沈阳 110043

1 序言

TC4是一种中等强度的α-β型两相钛合金(含6%α稳定元素Al和4%β稳定元素V),具有优异的综合性能,可在400℃下长时间工作,被广泛用于航空航天,尤其是航空发动机领域[1]。由于其具有良好的工艺塑性和超塑性,适用于各种压力加工成形,因此现有航空发动机外部支架零件均采用TC4合金制备。为进一步满足新一代航空发动机减重提质的需求,对于支架零件结构设计,也向镂空、拓扑等极限轻量化方向开展,这对传统制造技术提出了挑战。

激光选区熔化成形技术(SLM)作为新型制造技术,相较传统锻造、铸造技术,有着具备成形空间任意结构、快速、高性能的优势[2-5],虽然国内外对TC4合金激光选区熔化技术作了一定的研究,但都不系统,仅具有一定的借鉴意义。本文通过选取典型结构支架零件,开展激光选区熔化成形工艺研究,并对TC4合金激光选区熔化成形组织及性能进行分析,验证了支架零件采用激光选区熔化成形技术的可行性。

2 试验材料及方法

2.1 试验用原材料

基于激光选区熔化成形工艺原理,试验采用的原材料为超细TC4合金粉末(粒度组成为15~63μm),该粉末是利用电极感应气体雾化(EIGA)工艺获取。化学成分见表1,粉末颗粒形貌如图1所示,粉末外观呈银灰色,未出现明显氧化色的颗粒,球形度较好,视场内未见空心粉,仅存在少量的卫星粉。

表1 TC4合金粉末和随舱试棒化学成分(质量分数) (%)

图1 TC4合金粉末扫描电镜照片

2.2 试验用设备

试验设备采用鑫精合激光科技发展(北京)有限公司自主研制的TSC-X350C激光选区熔化成形设备,该设备是鑫精合公司第三代产品,经改进后设备相对稳定,其实际成形尺寸为250mm×250mm×280mm(长×宽×高),设备激光采用IPG公司500W光纤激光器,扫描振镜系统采用ScanLab公司的高精度三轴扫描振镜,成形室采用双缸体下送粉机构,设备外观如图2所示。

图2 激光选区熔化成形设备照片

为保证项目研究顺利开展,重新更换了新的滤芯,并将设备进行了严格的清理,尽可能地保证了设备成形室和内部管路的洁净。考虑到钛合金为活性金属,该设备使用的惰性气体为高纯氩(氩气纯度≥99.999%,满足GB/T 4842—2017《氩》的要求)。

2.3 工艺方法

(1)工艺参数 激光选区熔化成形工艺参数主要包括激光功率、铺粉层厚、填充方式和扫描策略[6],经参数优化后,本试验采用的具体工艺参数见表2。依据此工艺参数成形支架零件及随舱试棒,其中随舱试棒主要用于理化及力学性能分析。

表2 TC4合金激光选区熔化成形工艺参数

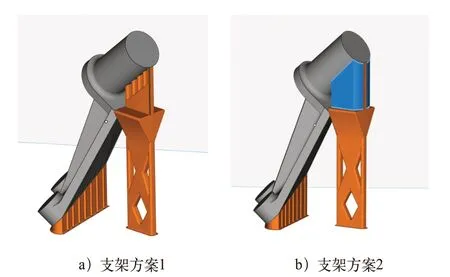

(2)支撑结构设计 为减小成形应力,保证成形质量及精度,总结前期多次迭代试验经验。本试验中采用两种支撑结构混合添加的方式进行,如图3所示。其中,图3中黄色部分为实体支撑、蓝色部分为网格支撑。该支撑结构设计原理如下:实体支撑一般采用与主体零件相同的工艺参数制造,该结构主要对零件的变形控制发挥主导作用,用于零件在激光选区熔化成形过程中整体的刚性支撑,需要后序采用线切割、砂轮切割等机械加工的方式去除;网格支撑一般采用较低的激光能量对粉末进行烧结,使粉末呈现半熔融状态,未达到完全的冶金结合,其在激光选区熔化成形后强度较低、脆性较大,易于后期去除(一般采用手工钳修即可,去除难度较低)。网格支撑主要作用为承托零件实体上悬空部位,如在无支撑状态下,粉末烧结过程中会出现塌陷、破碎等情况,导致激光选区熔化成形过程终止或失败,同时该结构有一定的控制变形的作用,对于抑制局部变形有显著效果。

图3 支架零件模型支撑添加方案

本试验中为了进一步减少激光选区熔化成形过程中应力的累积,对实体支撑进行拓扑优化,添加了镂空、栅格等特殊结构,在保证实体支撑对零件有足够的承托和抗变形能力的基础上,实现实体支撑体积的最小化。该结构不但可以显著减少应力,而且能在一定程度上缩短制造时间、节约成本。

(3)热处理 本试验参考GJB 3763A—2004《钛及钛合金热处理》推荐退火参数范围(700~850℃保温60~12min,空冷或更慢)内选取两种退火工艺进行试验验证,分别为750℃退火和800℃退火,并采用真空炉进行热处理,具体热处理工艺如下。

1)750℃退火工艺:以10℃/min升温至750℃,保温135min,保温结束后随炉冷至500℃充氩气0.2MPa,再冷至80℃以下出炉。

2)800℃退火工艺:以10℃/min升温至800℃,保温135min,保温结束后随炉冷至500℃充氩气0.2MPa,再冷至80℃以下出炉。

很长一段日子里,我们没有在一起玩。转眼到了秋季,在一个秋风瑟瑟的夜晚,你打电话约我到老地方见面。当我来到时,见你靠在一棵梧桐树下,双眼垂着泪水,仿佛心里有千言万语要对我说。我走到你身边时,你抱着我亲了下我的额头,苦笑着对我说:“我要回老家了!我知道你的爱情故事很感人,可惜我不是她,无法与你共度一生!”说完转身三步一回头地离我而去。

2.4 理化性能及力学性能检测

检测试棒的取样规则如图4所示,由图中可以看出,激光选区熔化成形制件生长方向为纵向(Z向),垂直于生长方向为横向(X、Y向),本试验中仅对横向和纵向两个成形方向的性能作对比分析。

图4 力学性能试样取样方向

利用万能拉伸试验机对试样进行室温拉伸性能、高温拉伸性能和高温持久性能测试;利用化学成分检测仪进行化学成分测试;利用金相显微镜对腐蚀后的金相试块进行高倍和低倍观察,金相腐蚀剂采用凯勒试剂,其体积配比为VHF:VHNO3:VH2O=1 : 2 : 7。

按GB/T 4698《海绵钛、钛及钛合金化学分析方法》(所有部分)规定,对TC4合金原材料粉末和激光选区熔化成形件随舱试棒进行化学成分测定;按GB/T 13298—2015《金属显微组织检验方法》对随舱制造的金相试块进行高低倍检查;按GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》对随舱制造的力学性能试棒进行室温拉伸测试;按GB/T 228.2—2015《金属材料拉伸试验 第2部分:高温试验方法》对随舱制造的力学性能试棒进行400℃拉伸测试;按GB/T 2039—2012《金属拉伸蠕变及持久试验方法》对随舱制造的力学性能试棒分别进行350℃和400℃持久测试。

3 试验结果与分析

3.1 成形质量

激光选区熔化成形后的支架零件以及随舱试棒实物外观形貌如图5所示,由图5可以看出,零件及随舱试棒成形质量良好,目视检查后,无可见的裂纹、孔洞、穿透性缺陷及残留粉末,支撑结构未见裂纹、破裂等问题。

图5 支架零件激光选区熔化成形后实物照片

3.2 化学成分分析

通过对TC4合金原材料粉末和激光选区熔化成形件随舱试棒进行化学成分测定,其结果见表1。由表1可以看出,Al、V、Fe等主要合金元素含量微量降低,O、N、H等杂质元素含量微量升高。

经分析认为,激光选区熔化工艺过程是由激光作为热源对金属粉末进行烧结,当高能激光烧结金属粉末时,部分熔点低的元素瞬时气化,产生了一定的挥发,导致Al、V、Fe元素在合金成分中出现含量降低的情况;同时,粉末中的空心粉及微小的粉末间隙存在包裹空气的可能,虽然粉末置于设备中处于氩气保护气氛下,但不能100%规避O2、N2、H2等气体的影响,同时原材料粉末中也包含一定成分比例的O、N、H等杂质元素,且钛合金作为活性金属,极易与O2、N2、H2等气体发生反应,在激光作用的激烈熔池反应过程中吸收O、N、H等杂质元素,最终导致了O、N、H等杂质元素含量升高的情况。

3.3 显微组织分析

通过对随舱制造的金相试块进行高低倍检查,其金相照片如图6所示。由图6可以看出,两块金相试块分别为750℃热处理试块和800℃热处理试块,其中750℃热处理试块有2处孔洞缺陷,未见裂纹、未熔合等线性缺陷;800℃热处理试样未见孔洞、裂纹、未熔合等线性缺陷。通过对750℃热处理试块中孔洞缺陷进行尺寸测量,其圆形缺陷尺寸直径约为0.1mm,长形缺陷沿长方向长度值约为0.4mm,其成形件致密度必然不能达到100%,存在一定气孔缺陷属于正常情况。

图6 金相试块照片

TC4属于α+β型T钛合金,其性能与组织结构密切相关。密排六方结构的α相和体心立方结构的β相构成了TC4合金的基本相,两相的比例、形状和尺寸直接决定着TC4合金的力学性能。TC4合金沉积态微观组织形貌主要取决于成形工艺过程中的冷却速率,冷却速率越高,组织越细化,其一般是由分布均匀的针状α′马氏体和少量β相组成,随着对其进行退火热处理,其微观组织逐渐转变为α+β混合组织,其微观形貌呈现不同取向相互交叉的α板条与板条间β相组成,但尚未形成清晰的交错编织排列的网篮状组织,这是由于退火温度低于β相转变温度和再结晶温度,在退火过程中β→α相扩散转变较慢,当退火时间较短时,整体组织变化不会太大,仅是针状α相的体积分数有所增加,α相板条马氏体发生一定的粗化[7]。

3.4 力学性能分析

(1)室温拉伸 通过对随舱制造的力学性能试棒进行室温拉伸测试,其结果如图7、图8所示。与GJB 2744A—2007《航空用钛及钛合金锻件规范》中TC4钛合金锻件标准中规定值相比可以看出,无论在750℃退火工艺下的试棒性能,还是800℃退火工艺的试棒性能,均高于材料标准的下限值,且伸长率和断面收缩率均远高于材料标准。

图7 室温抗拉强度对比

图8 室温伸长率对比

从两种退火工艺下试棒性能结果相比可以看出,成形方向无论纵向还是横向,其结果差异不大,750℃退火工艺下的试棒抗拉强度有所提高,而伸长率稍有下降。经分析认为,激光选区熔化沉积态组织中针状α′马氏体在加热时会发生分解,其亚稳态α′组织通过形核和长大过程分解,转变为粗化的(α+β)相,随着退火温度的升高,其粗化的(α+β)相逐渐增多,对塑性的损伤作用减弱;同时,Al和O等强化元素富集在α相中,β转变相的强度会低于α相的强度,随着热处理温度升高,β相的含量逐渐增多,因此最终试件的强度降低而塑性显著提高[8]。

(2)高温拉伸 通过对随舱制造的力学性能试棒进行400℃拉伸测试,其结果如图9、图10所示。与GJB 2744A—2007《航空用钛及钛合金锻件规范》中TC4钛合金锻件标准中规定值相比可以看出,无论在750℃退火工艺下的试棒性能,还是800℃退火工艺的试棒性能,均高于材料标准的下限值,且伸长率和断面收缩率均高于材料标准;从两种热处理工艺下试棒性能结果相比可以看出,成形方向无论纵向还是横向,其结果基本相当,未见明细差异,仅其纵向试棒的屈服强度相比横向试棒有所降低。

图9 高温抗拉强度对比

图10 高温伸长率对比

(3)高温持久性能 通过对随舱制造的力学性能试棒分别进行350℃和400℃持久性能测试,其结果见表3。试验初期采用350℃、490MPa的条件进行测试,从测试结果可以看出,试棒在100h后未发生断裂,能够达到要求。随后,决定按GJB 2744A—2007《航空用钛及钛合金锻件规范》规定测试条件(400℃、570MPa)进行试验。从试验结果可以看出,750℃热处理的试棒其测试100h后未发生断裂,能够达到GJB 2744A—2007《航空用钛及钛合金锻件规范》中TC4钛合金锻件标准要求。

表3 高温持久力学性能对比

4 结束语

1)采用激光选区熔化工艺能够实现航空发动机TC4合金支架零件的直接成形,成形效果良好。

2)采用“实体支撑+网格支撑”两种支撑结构混合添加的方式,能够有效地减少成形过程中的应力,达到控制变形的目的。

3)TC4合金激光选区熔化成形过程中,由于元素烧损会导致Al、V、Fe等主要合金元素含量微量降低,另外加上粉末中的空心粉及微小的粉末间隙存在包裹空气的现象,因此会导致O、N、H等杂质元素含量微量升高的情况。

4)TC4合金激光选区熔化成形试棒的室温拉伸、高温拉伸和持久性能,均能达到锻件材料标准下限值的要求,能够满足零件的性能需要。

5)TC4合金激光选区熔化成形后,在750℃和800℃退火工艺下试棒的室温拉伸、高温拉伸和持久性能并无显著差异,750℃退火工艺在室温拉伸性能试验中,抗拉强度较高,而塑性略低。