6061铝合金材料焊接变形与控制技术

孙文刚

(吉林工业职业技术学院,吉林 吉林 132021)

为了有效地解决能源短缺和环境污染的问题,在汽车制造生产领域当中,采用铝合金轻量化已经成为汽车行业未来发展的重要趋势。在当前汽车行业发展的过程中,经济成本、铝合金材料的焊接形变量大等问题,都是严重制约铝合金材料汽车发展的主要影响因素。6061铝合金材料可广泛应用于汽车的车体加工和制造,与传统钢材料相比,6061铝合金材料无论是热传导率、线性膨胀系数,还是焊接后容易出现软化的问题,都对其焊接技术提出了更高的要求[1]。因此,当前该领域研究人员将对6061铝合金材料焊接工艺的优化联合创新作为重点研究问题。6061铝合金材料是铝—镁—硅系列铝合金材料当中的一种,是一种能够进行热处理强化的铝合金材料,利用该材料当中的镁元素、硅元素等在固溶体当中能够获取到更高强度的弥散分布结构[2]。通常情况下,将该材料应用到实际生产工艺当中时,由于会在材料当中添加少量的镍元素、钛元素等,以此提高材料的机械性能和细化晶粒,但在进行固溶处理后,焊接时又会产生材料的软化现象,影响材料本身的力学性能,最终导致产品的质量下降。因此,基于上述问题,为进一步提高6061铝合金材料应用下产品制造质量,本文开展6061铝合金材料焊接变形与控制技术研究。

1 6061铝合金材料焊接变形控制技术设计

1.1 6061铝合金材料焊接变形参数分析

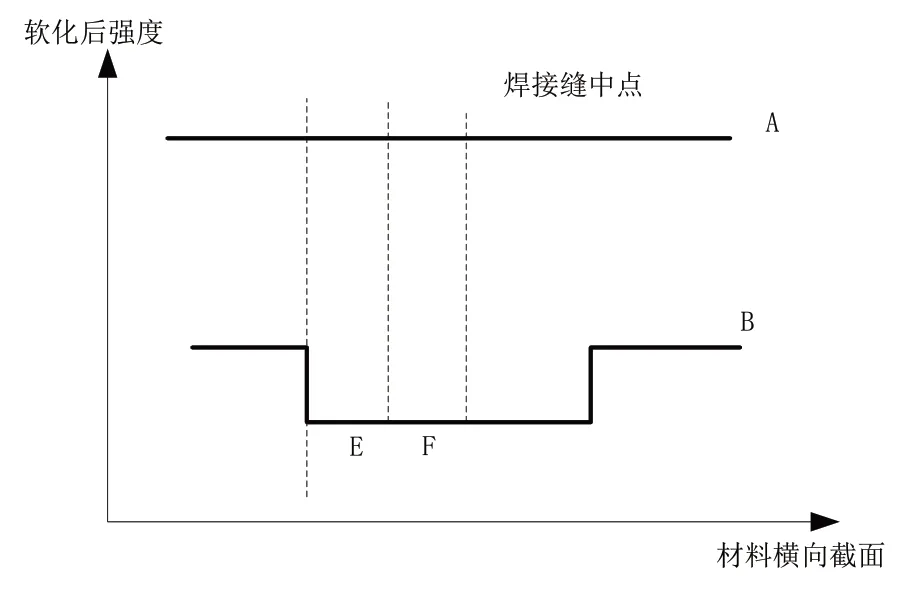

为实现对6061铝合金材料在焊接过程中发生的变形进行分析,本文选择利用有限元分析方法对其变形参数进行模拟。首先,针对6061铝合金材料在焊接过程中的温度进行模拟,并将其周围温度场作为荷载开展结构分析。在焊接过程中发现,6061铝合金材料热输入的分布符合标准的高斯分布。因此,在对其进行有限元分析时,应当充分考虑到非线性的弹性模量以及屈服强度。在对该材料的焊接变形参数分析时,分为考虑软化现象和不考虑软化现象两种情况。当焊接过程中出现软化特征参数是,则此时材料的屈服强度会随之下降,并且在6061铝合金材料软化区域上的屈服强度会与软化前存在较大差异。因此,在考虑6061铝合金材料软化区域的软化程度是否会随着焊接缝中心位置不同而发生改变时,假设其软化的程度均相同。除此之外,在分析过程中,还需要假设软化区域与非软化区域存在突变的可能。根据上述假设得出,如图1所示的6061铝合金材料焊接变形软化模型。

图1 6061铝合金材料焊接变形软化模型

图1中,A表示为不考虑软化现象的6061铝合金材料强度变化曲线;B表示为考虑软化现象的6061铝合金材料强度变化曲线;F表示为焊接缝区域;E表示为受到热影响区域。从图1中可以看出,在焊接缝区域F和受热影响区域E当中,在考虑软化现象时,温度变化焊缝区域与热影响区域的单元属性整体形成:材料屈服强度随温度的不断增加而不断降低的趋势。当不考虑6061铝合金材料的软化现象时,材料的屈服强度同样会随着温度的增加而降低,但变化幅度明显小于考虑软化现象的变化幅度,并且二者相比,考虑软化现象得出的变形参数变化更符合实际6061铝合金材料在焊接过程中的变化情况[3]。同时,在焊接过程中,6061铝合金材料容易出现变形的主要原因是不均匀地加热所致,焊接时焊接部位及周围的温度会快速升高,在冷却的过程中焊接缝会出现不同程度的收缩和内应力变化,进而造成6061铝合金材料结构出现各种变形。同时,由于6061铝合金材料与普通钢材料相比,其热导率更高,因此6061铝合金材料的变形控制比碳钢材料变形控制难度更大。而在6061铝合金材料当中发生的晶粒组织转变也会在一定程度上引起体积的变化,进而造成焊件出现变形。

1.2 焊接前利用超声波清洗焊件

为了确保在对6061铝合金材料焊接时能够达到良好的焊接效果,在上述6061铝合金材料焊接变形参数分析的基础上,针对其变形特点,对该材料在焊接过程中出现的焊接变形现象,提出相应的控制技术。自然状态下的6061铝合金材料板件表面会形成一层致密的氧化膜结构,在焊接时会在焊缝位置产生空隙,影响到焊接接头的力学性能,进而导致材料焊接出现变形。因此,针对这一问题,首先在焊接前阶段,需要对6061铝合金材料焊接表面进行超声波清洗。超声波清洗技术具有清洗效果好、成本低等优势,因此基于这一优势,利用超声波清洗技术对6061铝合金材料进行焊接前的处理。针对6061铝合金材料的超声波清洗设备选用DK-2540D型号超声波清洗设备,该型号超声波清洗设备的清洗频率为26KHz~45KHz,选用底侧或三侧超声,将该设备应用到对焊接材料的清洗具备良好的耐腐蚀性、耐热性和安全性。利用该设备产生的冲击波超强大气压对焊件表面的杂质吸附,并确保杂质在脱离焊件表面时能够使其充分分散在清洗溶液当中。同时在空化作用下产生的气泡还能够进入到焊件原本的裂缝当中进行振动,从而将缝隙位置的杂质脱出。综合该型号清洗设备的性能,在对不同规格焊件清洗时,可将清洗时间控制在5min~10min范围以内,同时应当控制在设备中的清洗溶液浓度小于15g/L。在选用清洗溶液时,可选择超声乙酸溶液对焊件进行清洗,不仅能够优化6061铝合金材料焊件的熔深,同时还能够提高焊接过程中焊缝的成型系数,进一步降低出现焊缝气孔的可能,从而确保焊接时不会出现明显的变形现象。

1.3 调整装配与焊接顺序

在实际对6061铝合金材料进行焊接的过程中,会产生许多结构截面对称的形状,因此在焊接时,对焊接点的布置也应当是对称的。但由于在焊接后,会出现一定的弯曲或扭曲变形,其产生原因是装配和焊接的顺序不合理导致。因此,为了避免这一问题产生,影响焊接质量,可从一下几点对装配顺序和焊接顺序进行调整。

首先,在焊接时必须保证所有的焊接位置都能够焊到,再此条件下对顺序进行调整。其次,焊枪能够达到的焊接缝才能够被焊接,对于焊缝存在收缩问题的工件应当对其先焊接后组装,并在图样上对工艺方量进行明确标注。尽可能确保焊接缝呈现出无拘束的收缩状态,并且确保焊接缝的方向是由内向外的,并且由中间向两端延伸。再次,针对“Y”型坡口结构不可以出现间隙,需要对“Y”型坡口先焊接,再对“V”型坡口焊接。最后,针对长度较长的焊缝结构应当采用对称焊接方式,从结构两端同时实施焊接,以此将各个焊接缝产生的变形相互抵消。同时,在实际焊接的过程中应当尽可能避免工件出现多次翻转现象,并先对焊接截面较大的焊缝焊接,再对焊接截面较小的焊缝焊接。以此,通过上述对装配与焊接顺序的调整,确保将6061铝合金材料的焊接变形控制在标准范围以内。

2 应用验证

本文通过上述论述,针对6061铝合金材料焊接变形特点,提出了一种全新的控制技术,为进一步验证该技术在实际工艺加工当中的应用效果,开展如下应用验证分析。选择以某汽车加工项目为例,其底架结构采用6061铝合金材料,分别需要焊接的工位包括骨架组装、骨架焊接、地板正装、地板反装和底架附件安装,共五项内容。在完成上述五个焊接时,均引入了本文提出的焊接变形控制技术,在实施后均未出现6061铝合金材料出现变形的问题,并且加工尺寸均满足实际要求,未发生任何异常。表1为焊接过程中,焊接结构的参数测量结果与可允许误差范围比较。

从表1中可以看出,在本文控制技术的应用下,6061铝合金材料焊接变形量均在可允许误差范围以内,说明焊接后的产品结构质量符合生产要求。因此,通过上述应用验证进一步说明,本文提出的控制技术在实际应用中能够实现对6061铝合金材料焊接变形的有效控制,实现更加有效的产品加工质量控制,确保产品质量的稳定性,为生产加工企业创造更高的经济效益。

3 结语

与普通钢材料的焊接相比,6061铝合金材料焊接变形控制难度更大,因此制定一种更符合6061铝合金材料的焊接变形控制方案显得尤为重要。本文针对6061铝合金材料在焊接过程中可能出现的变形问题进行分析,并以此为依据,提出一种全新的控制技术,将其应用于实际案例当中证明了该技术的应用有效性。但由于研究时间有限,本文研究仍然存在不足,例如,本文控制技术对于其他接头形式的焊接是否同样适用还有待进一步验证;针对6061铝合金材料表面的超声波清洗虽然能够改善气孔结构和熔合效果,但表面氧化膜受到的影响并未进行过多考虑,因此在后续的研究中还将针对上述两方面问题进行更加深入研究,从而不断完善本文控制技术。