高速泵机械密封泄漏原因分析及处理

曾登林 肖文刚 马风龙 沙辉 苏家军

摘 要:某化工厂某装置丙烯进料泵为胜达因生产立式高速泵 ,自开工以来一直存在机封泄漏后频繁返修的现象 ,通过对其机械密封端面比压的核算与分析 ,找到了密封失效的原因 ,有针对性地对其进行改造 ,收到良好效果。

关键词:高速泵;机械密封;介质侧机封;泄漏;端面比压

引言

某石化公司某装置丙烯进料泵为本装置提供原料 ,该泵对于整个装置极为重要 ,反应所用的液态丙烯全部都由其供给。该泵自 2009年投用以来,介质端机封一旦发生泄漏,就需要多次反复检修才能运行正常。最近一次密封泄漏故障,前后经过5次的检修、分析、论证才找到泄漏原因 ,彻底根治。

1 设备简介

某装置丙烯进料泵为日本圣达英制造立式高速泵,介质为液相丙烯,由电机、增速箱、泵体、强制润滑系统、密封系统等部分组成。电机转速2960r/min,增速箱为二级齿轮增速 ,输入轴转速(即电机转速)为 2960r/min ,输出轴转速 10709r/min。

增速箱两轴封采用了不同的形式,输入轴轴封为唇形密封(橡胶骨架唇封),输出轴轴封为机械密封;输出轴机械密封由三套机械密封串联组成,分别密封增速箱润滑油,保护白油和液相丙烯。增速箱润滑油压力约为0.5MPa,保护白油罐压力约为0.05MPa,液相丙烯压力约为3.5MPa。

2 密封泄漏原因分析

该设备自运行以来,一旦机械密封发生泄漏就需要多次反复检修才能正常运行,最近一次前后进行了5次的检修,每次灌泵正常,试运行均发生泄漏,工况没有任何变化,由此推断,机械密封静密封点正常,问题出在动密封上,而且每次都是介质侧泄漏,因此对介质侧机封摩擦副进行综合分析。机械密封之所以能够起密封作用是由于机械密封端面间存在着液膜,而液膜的形态又决定了密封的效果。如果密封端面存在着气液混相,而端面膜一旦发生相变,会导致端面贴合不稳。高速泵的转速较高,端面的相对速度较大,摩擦热使介质中的轻组分首先汽化,即有大量的气泡产生,从而造成汽蚀磨损。磨损了的端面摩擦热进一步增大,汽化加剧,密封端面很快磨损失效, 发生泄漏。

2.1.介质侧机械密封弹簧比压核算

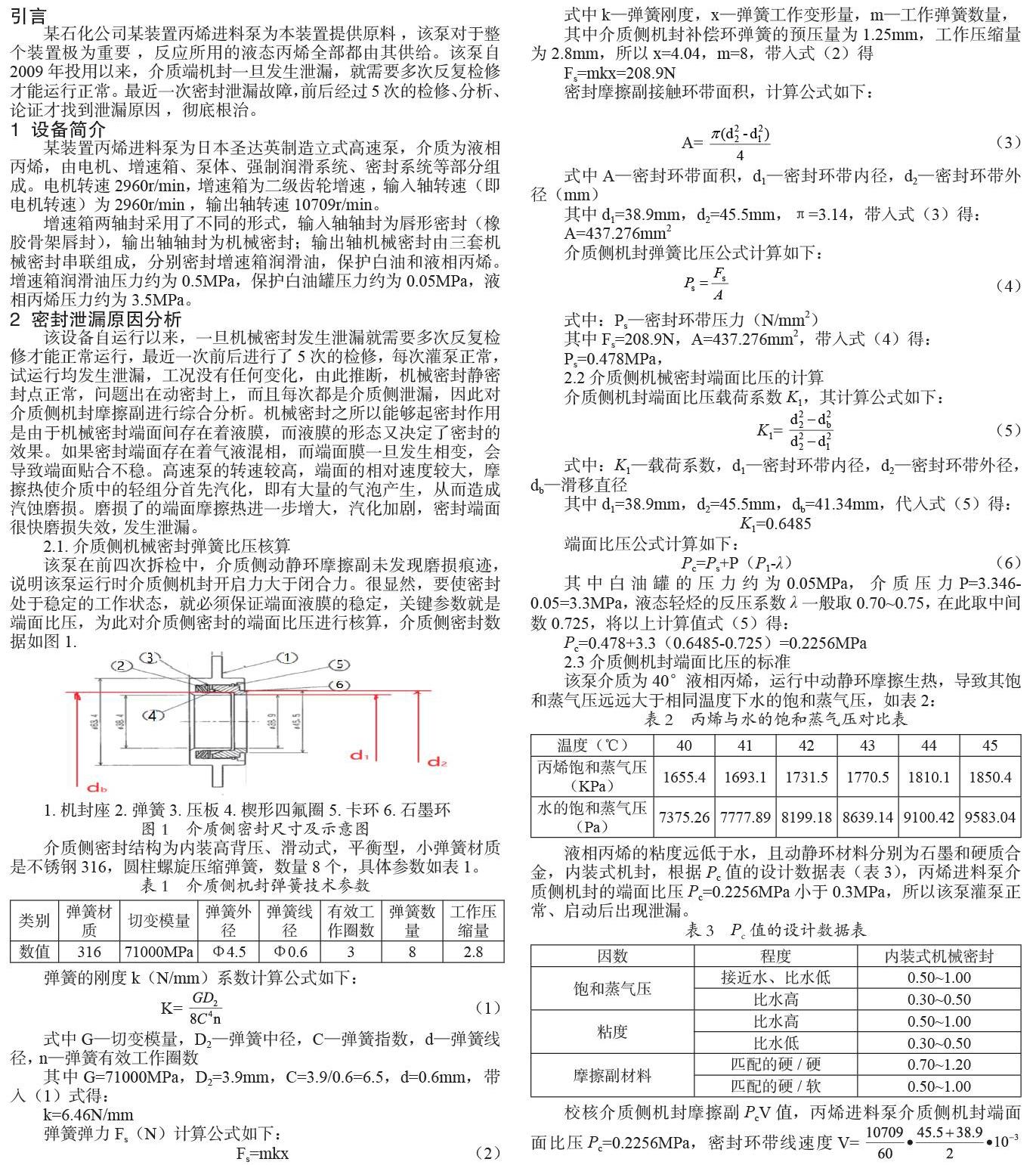

该泵在前四次拆检中,介质侧动静环摩擦副未发现磨损痕迹,说明该泵运行时介质侧机封开启力大于闭合力。很显然,要使密封处于稳定的工作状态,就必须保证端面液膜的稳定,关键参数就是端面比压,为此对介质侧密封的端面比压进行核算,介质侧密封数据如图1.

1.机封座 2.弹簧 3.压板 4.楔形四氟圈 5.卡环 6.石墨环

介质侧密封结构为内装高背压、滑动式,平衡型,小弹簧材质是不锈钢316,圆柱螺旋压缩弹簧,数量8个,具体参数如表1。

弹簧的刚度k(N/mm)系数计算公式如下:

K=(1)

式中G—切变模量,D2—弹簧中径,C—弹簧指数,d—弹簧线径, n—弹簧有效工作圈数

其中G=71000MPa,D2=3.9mm,C=3.9/0.6=6.5,d=0.6mm,带入(1)式得:

k=6.46N/mm

弹簧弹力Fs(N)计算公式如下:

Fs=mkx(2)

式中k—弹簧刚度,x—弹簧工作变形量,m—工作弹簧数量,

其中介质侧机封补偿环弹簧的预压量为1.25mm,工作压缩量为2.8mm,所以x=4.04,m=8,带入式(2)得

Fs=mkx=208.9N

密封摩擦副接触环带面积,计算公式如下:

A=(3)

式中A—密封环带面积,d1—密封环带内径,d2—密封环带外径(mm)

其中d1=38.9mm,d2=45.5mm,π=3.14,带入式(3)得:

A=437.276mm2

介质侧机封弹簧比压公式计算如下:

式中:Ps—密封环带压力(N/mm2)

其中Fs=208.9N,A=437.276mm2,带入式(4)得:

Ps=0.478MPa,

2.2 介质侧机械密封端面比压的计算

介质侧机封端面比压载荷系数K1,其计算公式如下:

K1=(5)

式中:K1—载荷系数,d1—密封环带内径,d2—密封环带外径,db—滑移直径

其中d1=38.9mm,d2=45.5mm,db=41.34mm,代入式(5)得:

K1=0.6485

端面比压公式计算如下:

Pc=Ps+P(P1-λ)(6)

其中白油罐的压力约为0.05MPa,介质压力P=3.346-0.05=3.3MPa,液态轻烃的反压系数λ一般取0.70~0.75,在此取中间数0.725,将以上计算值式(5)得:

Pc=0.478+3.3(0.6485-0.725)=0.2256MPa

2.3 介质侧机封端面比压的标准

该泵介质为40°液相丙烯,运行中动静环摩擦生热,导致其饱和蒸气压远远大于相同温度下水的饱和蒸气压,如表2:

液相丙烯的粘度远低于水,且动静环材料分别为石墨和硬质合金,内装式机封,根据Pc值的设计数据表(表3),丙烯进料泵介质侧机封的端面比压Pc=0.2256MPa小于0.3MPa,所以该泵灌泵正常、启动后出现泄漏。

校核介质侧机封摩擦副PcV值,丙烯进料泵介质侧机封端面面比压Pc=0.2256MPa,密封环带线速度V==7.532m/s,PcV=1.7MPa·m·s-1 ,根据材质许用[PcV]值数据表(表4)PcV=1.7MPa·m·s-1 < [PcV],符合标准。

3.介质侧机械密封改造方案

根据端面比压的计算公式Pc=Ps+P(P1-λ)可知,該泵介质侧补偿环弹簧的总压缩量为3.4mm,实际安装压缩量2.8mm达到极限,介质的反压系数无法更改,所以只能调整机械密封腔室的介质压力P和载荷系数K1。

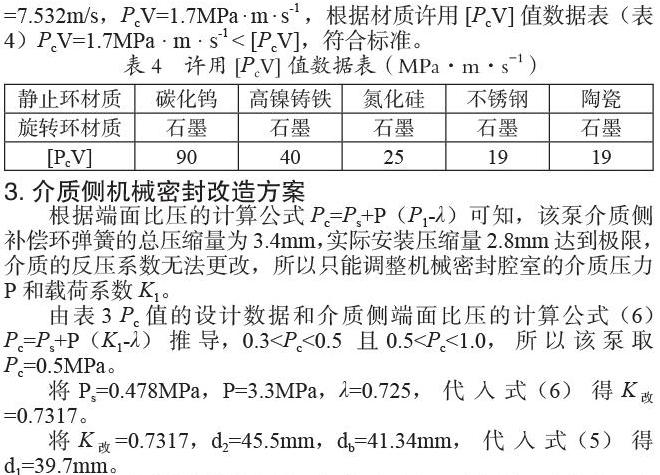

由表3 Pc值的设计数据和介质侧端面比压的计算公式(6)Pc=Ps+P(K1-λ)推导,0.3 将Ps=0.478MPa,P=3.3MPa,λ=0.725,代入式(6)得K改=0.7317。 将K改=0.7317,d2=45.5mm,db=41.34mm,代入式(5)得d1=39.7mm。 通过上述计算和技术人员现场核对讨论,确定处理方案为:车削介质侧补偿环内径,使内径d1值从38.9mm扩大到39.7mm,改造后尺寸如图2。在实际应用中轻烃泵机封闭合力和开启力的比值必须大于1.1。改造后介质侧闭合力Ps+K改P与开启力λP的比值为1.209,符合轻烃泵运行标准。 4 结论 改造后,截止本文发布已运行17000小时左右,机械密封无泄漏。本文针对高速泵机械密封泄漏查找出端面比压不达标的缺陷,通过查校核计算,最终确定通过车削密封环内径的方案,增大端面比压使其符合轻烃泵运行标准,收到了良好效果,延长了高速泵的稳定运行周期,彻底消除了危险介质存在泄漏带来的安全隐患,对解决工况相似设备的泄漏问题有一定的参考价值。 参考文献: [1]顾永泉. 流体动密封. 中国石化出版社 ,1997/ 6 [2]张小玲. 聚丙烯装置丙烯进料泵泄漏原因分析. 石油化工设备技 术 ,2002. 6 [3]胡国桢. 化工密封技术. 化学工业出版社 ,1999/3 [4]陈德才 催德容. 机械工业出版社,1993/4 [5]丙烯进料泵图纸. 圣达因,2007/11