某电子设备随机振动故障分析

王崇哲,刘杰,程皓月

(中国电子科技集团公司第二十九研究所,成都 610036)

随着电子技术的飞速发展,电子设备的使用环境日益严峻,为保证产品的可靠性,需要早期对电子设备开展环境应力筛选试验,及时筛选剔除质量不合格的产品。振动应力作为环境筛选试验主要应力之一[1-2],外部的振动环境很容易导致元器件发生失效破坏,如电子线路的短路或断路、接插件松动等。据统计,军用弹载电子设备中,由振动环境引起的设备失效约占29%,因此产品早期一般进行低量级的振动筛选试验,排除早期故障。根据电子设备结构的固有特性,错误的振动夹具设计选取,将会导致振动试验中某些频段出现过应力考核,从而导致电子设备发生故障[3-4]。

对于电子设备,小尺寸的试验件可以采用压板或连接孔直接和振动台相连接;中等尺寸的电子设备,一般需要设计振动夹具,通过转接方式固定到振动台上[5-6];对于较大的电子设备,由于设备本身结构和振动夹具的固有频率接近,往往会导致振动应力筛选试验中出现问题[7-11]。吴琼瑶等[12]详细分析了设备失效机理,提出应力筛选试验能为设备的可靠性提供重要保证。魏英魁等[13]则针对振动试验问题开展了研究,并以某具体设备环境应力筛选故障为例,分析总结了不同解决方法的优缺点。魏威等[14]同样从某设备振动故障失效着手分析,深入探讨了常见的3种故障情况,分别给出合理的修改建议,使振动试验风险得到有效降低。在振动环境试验中,往往出现由于振动夹具设计不当,造成电子设备所受振动量级过大,从而发生失效。有学者认为,通过合理地布置控制点,采取关键部位安装传感器监测等方法,可以有效地避免试验件过考核和欠考核等现象发生[15-17]。在此基础上,司中柱等[18]还考虑了传感器安装方法对振动试验造成的影响,同时分析得出电子模块产品在振动试验过程中,最少需要布置3个控制点方能保证试验的精度。

文中所介绍的某电子设备在z方向(垂直设备平面方向)随机振动环境筛选试验过程中,5套产品发生故障,无信号输出,故障定位于电路印制板上焊盘损伤脱落,从而使得信号输出异常。文中以此为研究对象,开展随机振动有限元仿真,对故障失效机理进行定位分析,给出设备失效的原因:即振动夹具与电子设备共振,造成设备出现过考核,从而发生失效破坏。在此基础上,使用设备真实所受振动量级为输入,通过有限元仿真得到失效模式,并开展故障复现试验,进一步验证失效机理分析的正确性,最后改进振动试验夹具,并提出相应的改进措施,避免类似故障再次发生,为后续的振动环境应力筛选试验提供一定的借鉴参考。

1 机理分析

1.1 初步分析

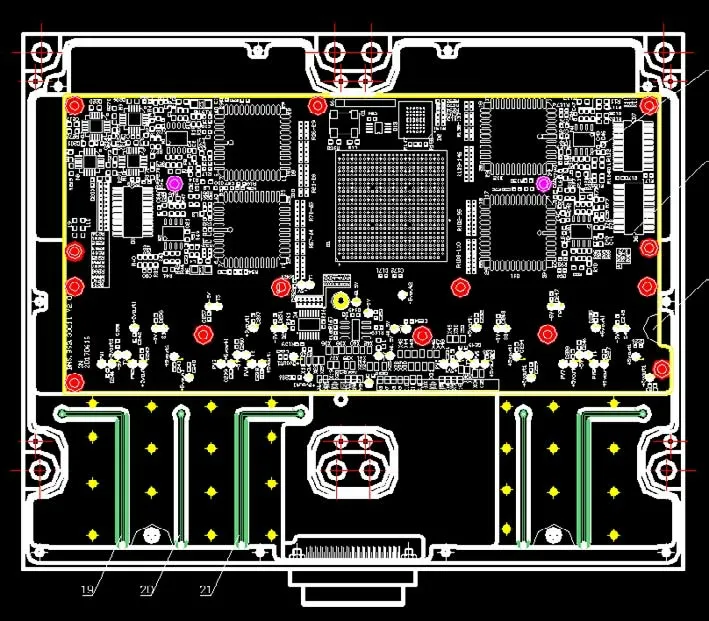

对发生故障的印制板进行初步分析,螺钉固定点较多,如图1中圆点所示。从其他型号设备(印制板面积、螺钉数量及安装位置相似)的成功设计经验判断,该结构设计较为合理,无明显薄弱部位。分析其试验夹具(如图2所示),认为存在如下几点问题: 该试验夹具为螺接式结构,相比较平时采用的焊接式结构,整体刚度较低;在试验过程中,振动夹具采用压板方式与试验台连接,且紧固螺杆高度较高,无法完全有效固定;振动试验控制点布置在振动台面上,振动夹具较高,且受试设备固定位置也较高,有可能产生振动放大问题。

图1 螺钉位置 Fig.1 The position of screws

图2 振动试验夹具 Fig.2 The fixture for vibration test

初步分析认为螺钉布置合理,在环境筛选试验相对较低的振动量级下,电子设备不应出现失效破坏,同时发现振动夹具存在设计缺陷,可能导致电子设备在振动过程中受到过量级考核。因此接下来一方面对设备进行有限元仿真,计算设备的固有频率及在理想功率谱密度谱线下的振动激励响应;另一方面,测试振动夹具实际输出的功率谱密度谱线,了解夹具的动力学特性,与有限元仿真对比分析,查找故障出现的原因。

1.2 有限元仿真分析

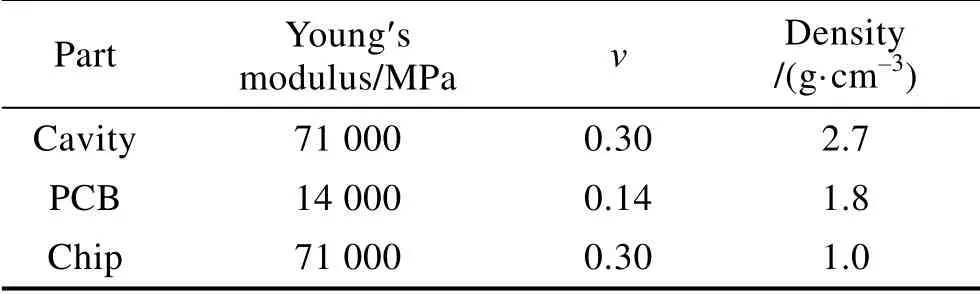

综合考虑仿真计算效率及模型准确度等因素,对电子设备进行部分简化,仅保留腔体、印制电路板(PCB)和5个芯片,考虑有限元网格划分问题,对模型圆角部分均进行适当简化处理,简化后的有限元模型如图3所示。坐标系设置z方向为垂直模型平面方向。PCB通过电路板表面螺钉孔固定到腔体上,芯片内集成电路引出焊脚,通过焊接方式与PCB连接固定,整个模型由四周螺钉完全固定,模型边界条件设置为腔体对外安装螺钉点采用固支约束,PCB与腔体使用MPC约束模拟螺栓连接,芯片与PCB通过Tie绑定。在模型简化的基础上,采用适应性较好的六面体单元C3D8R对模型进行网格划分,其中网格总量为133 169个,节点数为216 242个。各部件材料的力学性能见表1。

表1 各部件材料的力学性能 Tab.1 The material mechanical properties of each part

图3 简化模型 Fig.3 The diagram of simplified model

1.3 模态分析

模态分析主要用于获取结构的模态频率和对应的基本变形模式,可用于评估系统的振动特性,其计算结果是其他动态分析的基础。使用Frequency模态分析模块,获取模型前十阶模态,取最主要的前两阶 模态变形情况(如图4所示),固有频率分别为853 Hz和1047 Hz。可以看到,设备无整体变形,主要表现为PCB局部变形,且变形较大部位位于螺钉布置点稀疏的区域。这是由于此处PCB受约束较弱,变形相应较大。可见模型整体刚度性能较好,无明显薄弱环节。

图4 前两阶模态变形云图 Fig.4 Deformation of the first and second modes: a) first mode; b) second mode

1.4 振动分析

针对模型开展z向随机振动分析,边界条件为模型四周螺钉安装孔固支,使用Random response模块。基于模型前十阶模态,阻尼系数取0.02,对模型沿z方向施加随机振动,随机振动频率范围为20~ 2000 Hz,功率谱密度谱如图5所示。

图5 随机振动功率谱密度谱 Fig.5 The PSD of random vibration

由图6a仿真结果可看出,z方向随机振动激励下,设备最大均方根(RMISES)应力为7.3 MPa,3Sigma应力取均方根应力的3倍,即为22 MPa,小于焊接强度40 MPa,满足结构承载需求。从图6b也 可以看到,最大变形位于PCB螺钉布置稀疏区域,模型整体无较大变形,最大变形为0.05 mm,在结构设计容许变形的范围之内,满足设计要求。综上分析,在该振动量级下设备不会发生失效破坏。

图6 均方根应力及位移变形情况 Fig.6 The deformation of RMISES stress and displacement: a) the deformation of RMISES stress; b) the deformation of displacement

2 过考核失效分析

2.1 夹具振动响应测试

为了进一步验证设备在振动过程中所处的真实力学环境,分别对夹具上设备固定孔处的响应进行测 试,4个安装点位置如图7所示。测试得到P1—P4测点各阶模态频率,取前三阶模态汇总于图8。可以看到,设备前两阶固有频率分别为853 Hz和1047 Hz,与振动夹具的2、3阶频率相近(如图8中两条竖线所示),导致共振现象发生[19],使设备所受振动激励被放大。由图8中还可以看出,测点受到的能量输入远高于理论输入值,表明设备在试验过程中遭受了过考核,因此导致设备发生失效破坏。

图8 P1—P4测点频率 Fig.8 The frequency of the measuring point P1—P4

综上所述,由试验夹具振动响应测试可以看到,试验夹具2、3阶固有频率与设备的前两阶频率重频,共振现象导致随机振动激励被放大,对设备造成过考核,从而引起设备失效。

2.2 设备过考核有限元仿真

根据2.1节试验夹具振动响应测试,得到设备实际所受振动激励如图9通道3谱线所示,通道1和通道2为振动台控制点,仅作对比参考。由通道3的谱线可明显看到,输出量级远远超过输入容差范围,电子设备所受振动考核完全超过理想考核量级标准。

图9 实际测得PSD曲线 Fig.9 The actual measured curve of PSD

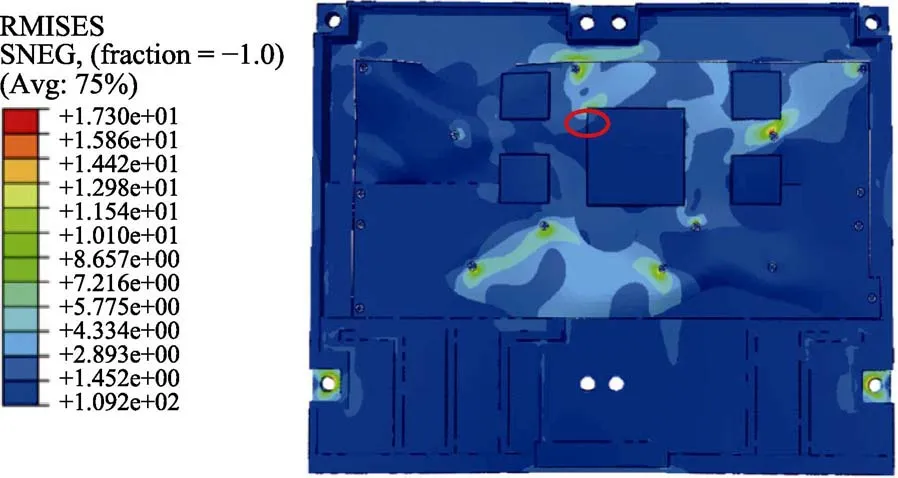

以通道3谱线为输入,开展设备有限元仿真分析,仿真得到设备应力变化情况如图10所示。由图10中椭圆框部分可以看到,芯片左上角区域出现应力集中,应力最大值为17.3 MPa,3Sigma应力为 52 MPa。由于此处通过焊接方式固定,焊接强度仅为40 MPa,因此模型应力水平超过了焊接强度承载极限,导致焊点处强度不够,焊盘脱落发生失效。

图10 模型应力分布云图 Fig.10 The stress distribution of model

3 故障复现

取同一批次完好电子设备,安装在原试验夹具上进行z向随机振动试验。试验夹具由压板固定在试验台上,试验台输出振动应力传递至试验夹具,设备腔体通过四周螺钉固定在夹具上,振动应力经腔体传递至PCB。由于共振导致振动应力放大,实际作用于PCB的振动应力已远超试验台输出应力水平。记录振动过程中响应谱,设备中间部位和安装点处的均方根加速度分别为26.13g和9.73g,超出试验允差。试验完毕后,测试发现设备信号异常,解焊器件检查印制板,焊点情况如图11所示。对比正常焊点,可以明 显看到,失效焊点焊盘脱落,电子设备发生故障。

图11 电子设备焊点失效情况 Fig.11 The failure point of electronic equipment

为进一步验证是由于振动夹具与设备共振,使设备过考核发生破坏,改进设计了一套新的振动夹具如图12所示。夹具采用焊接成形,相比较之前螺接夹具,刚度得到有效提高,其一阶频率超过受试设备的一阶固有频率3倍,确保不会发生共振[20-21]。受试设备通过螺钉固定在夹具侧板上,试验夹具与振动台通过5个螺钉固定,连接更为可靠紧固,振动应力能有效传递给受试设备。此外,受试设备上布置控制点,通过反馈控制设备所受振动量级,其振动载荷不会被过度放大。

图12 改进后振动试验夹具 Fig.12 The improved fixture of vibration test

取同一批次完好设备,固定在改进后夹具上开展z向随机振动试验,记录振动时的响应谱,均方根加速度为5.81g,功率谱密度在低频拟合较好,符合试验允差要求。设备经随机振动试验测试后,未出现故障,检查印制板,未发现焊盘、印制线损伤或裂纹现象,与有限元仿真结论保持一致。综上所述,由于试验夹具设计不合理,振动量级放大,导致设备焊点脱落,故障得以复现。在改进试验夹具后,设备在随机振动载荷下未发生故障,进一步证明故障是由于试验夹具与设备共振造成的。

4 整改措施

通过试验对比验证,改进后的振动试验夹具设计合理可靠,对完成早期筛选剔除前提下的设备元器件、焊点等没有损伤。因此后续产品采用改进夹具进行随机振动环境筛选试验,并将该要求在产品规范中进行明确。

后续振动试验夹具设计过程中,须提前开展有限元仿真试验,分析力学薄弱点,确定固有频率范围,保证设备环境筛选试验振动响应低于设计极限值。

5 结论

文中以某电子设备随机振动环境筛选试验故障为研究对象,开展了失效机理分析,采用Abaqus有限元仿真拟合得到了设备的模态及应力分布,验证了设备本身设计无缺陷。通过与振动夹具的固有频率对比分析,定位故障原因为夹具和电子设备发生共振导致应力过考核,并采用有限元仿真验证过考核条件下设备焊点达到承载极限。后续开展故障复现试验,再现了焊点脱落的失效模式,并针对夹具设计缺陷进行了改进。改进后,顺利完成了电子设备的振动应力筛选试验。整个研究过程条理清晰,完成了故障机理分析与整改,该研究成果对随机振动环境筛选试验夹具的设计具有一定的参考价值。