技术产品硕果累累

郑劼

我国在电池、电机、电控、燃料电池和电动整车平台等方面均取得长足进步,部分技术和产品已经达到世界领先水平。

作为新生事物,新能源汽车的出现与其说是从消费端拉动,不如说是供给侧改革的产物。但归根结底,只有以技术实力为内核,才能推动新能源汽车产业高质量、可持续发展,中国新能源汽车产业才有实力参与全球竞争。

令人自豪的是,近年来,我国新能源汽车技术创新能力显著提升,在动力电池、电机电控、电动车平台化和氢燃料等方面均取得长足进步,部分技术和产品已经达到世界领先水平。

电池材料:国产化率超90%

动力电池作为新能源汽车三大核心零部件之一,不仅占据整车40%左右的成本,且其性能直接决定了整车的安全性和续航里程,重要性不言而喻。换句话说,发展新能源汽车产业,电池是关键。

目前,我国动力电池产业链上下游已经实现有机贯通,产品性能大幅提升,成本明显下降,技术水平、制造能力均处于全球前列。

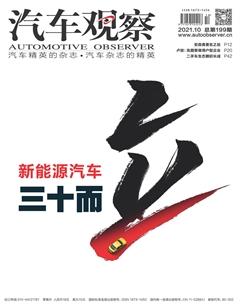

从质量性能来看,2014年以来,中国锂离子电池各项性能均达到国际先进水平,与此同时成本还下降了80%以上。其中,磷酸铁锂动力电池单体能量密度达到160-190wh / kg,售价降低到0.5元 / wh左右,循环寿命普遍达到4000次左右;三元材料动力电池单体能量密度达到220-280wh / kg,售价降低到0.6元/ kg左右,循环寿命普遍达到2000次以上。

从基础材料来看,正负极、隔膜和电解液等电池材料核心技术多点突破,与国际先进水平相当,国产化率超过90%。硅碳负极材料部分企业走在世界前列;隔膜材料湿法加涂覆生产工艺协同优势显著;电解液生产形成了比较成熟的产业链。

与此同时,电池制造装备能力也实现了同步发展,智能制造技术工艺和质量控制水平达到世界先进水平,装备国产化率大幅提升,主要装备国产化率达到90%以上。

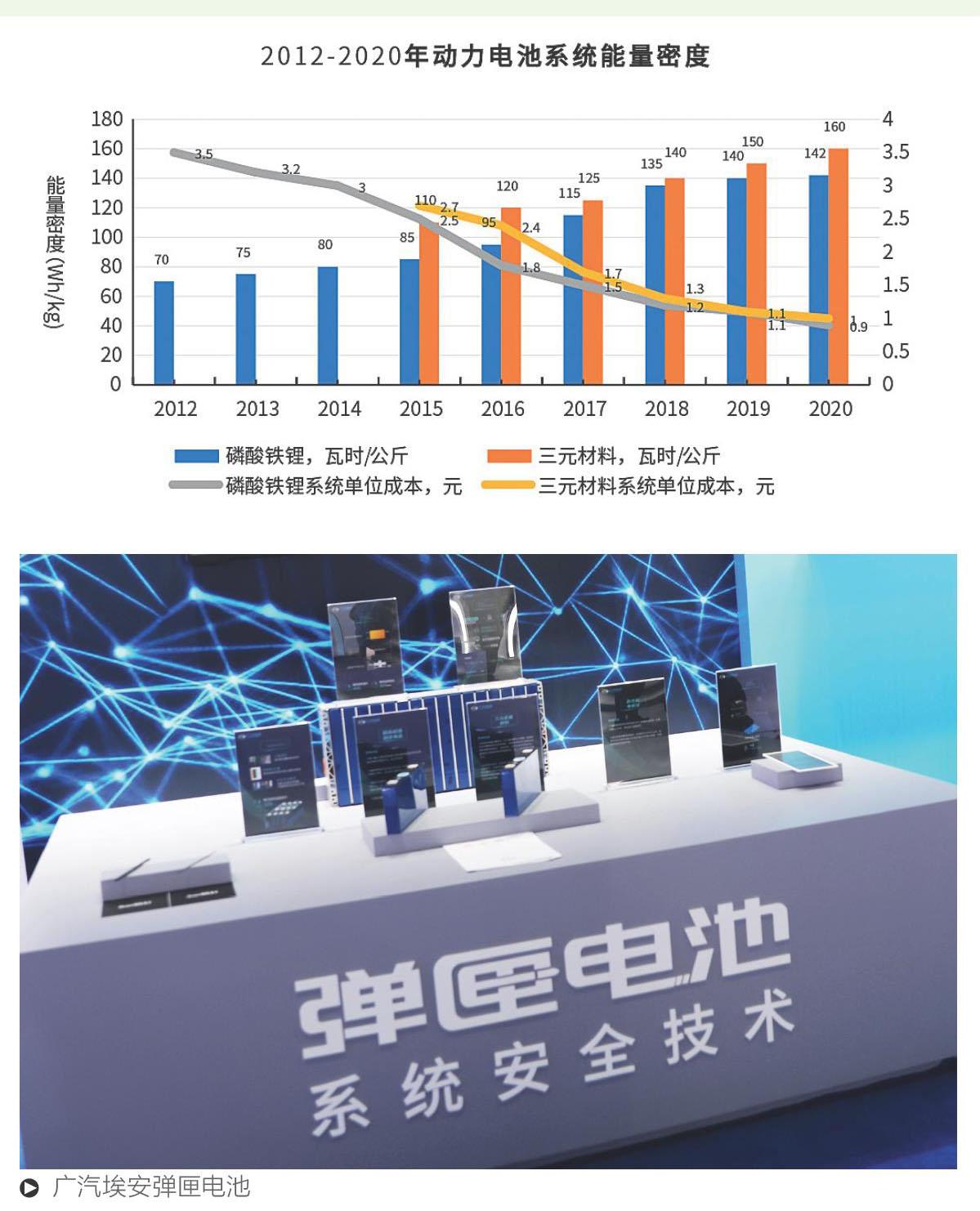

近年来,我国对于动力电池的自主研发能力也越发重视。数据显示,中国已成为全球动力电池专利申请第一大国,专利数占全球申请总数的40%以上;中国申请人动力电池专利申请量,从2015年开始便始终保持在1000项/年的高位,2018年甚至一举突破了1500项。从这些数字可以看出,我国新能源汽车产业的创新热情和成果正以指数形式增长,并已经占据全球汽车市场领头羊的位置。

在持续高涨的创新热情中,我国也诞生了一批具备全球竞争力的动力电池企业,例如比亚迪、宁德时代和蜂巢能源等。

2020年3月,比亚迪正式发布采用新型磷酸铁锂技术的刀片电池,该电池续航里程达到了三元锂电池的同等水平,通过了电池安全测试领域的“珠穆朗玛峰”针刺测试,从容化解安全、续航和寿命三大难题。

受钴材料资源有限影响,“去钴化”已成为越来越多电池厂商的选择。2021年7月,蜂巢能源无钴电池走出实验室,并于8月底在欧拉樱桃猫上装车,这意味着蜂巢正式成为全球首家量产无钴电池的企业。

30年来,钠离子电池,三元锂与磷酸铁锂两强争霸,但随着今年7月宁德时代钠离子电池的发布,这一局面已被打破。宁德时代钠离子电池在性能、集成效率以及安全性上表现突出,同时还能适应高寒、高功率等应用场景,为产业发展带来了新思路。

电机电控:模块化明显突破

新能源汽车电机、電控系统作为传统发动机(变速箱)功能的替代,其性能直接决定了电动汽车的爬坡、加速和最高速度等主要性能指标。电机是主要执行结构,决定着汽车的加速、爬坡能力以及最高车速;电控的工况则更为复杂,需要能够频繁起停、加减速、根据使用情景转换扭矩等。得益于新能源汽车市场的迅速扩大,我国新能源汽车配套电机、电控技术也正加速“爬坡过坎”。

相关数据显示,目前中国自主研发的驱动电机及控制器产品峰值功率范围已经覆盖了360kW以下的电动车需求,功率密度、效率等关键技术指标与国际同类产品水平相当,实现了批量出口。

在整机性能方面,国产电机的功率、功率密度和最高转速等关键指标不断突破,综合来看已经达到了国际先进水平。其中,电机功率密度从10年前的2.7kW/kg左右提升至目前的4.5 kW/kg以上,转速从5000rpm 到16000rpm甚至更高,电机系统效率达到94.5%,控制器功率密度也已从10年前的5.5kW/L上升至如今的20kW/L。

在集成化、模块化技术方面,也已取得明显突破。从红旗、长城和精进的三合一电驱动总成到长安超集的八合一电驱动总成,再到上海电驱动的轮毂/轮边电动轮总成,目前,国内主流新能源汽车企业及骨干电机电控企业均发布了多合一总成系统并普遍应用于量产车型,不仅降低了总成体积和重量,延长了续航里程,在电量检测精度、噪声及辐射控制等方面达到了国际先进水平,同时还促进了电动汽车的平台化设计。

随着新能源汽车特别是电机控制产业的兴起,碳化硅器件逐步往消费级产品渗透。电动汽车市场非常广阔,碳化硅功率器件未来需求增长量绝大部分都是在汽车电机控制器中。对于碳化硅控制器这一关键零部件,我国也即将实现自主开发与量产,扁导线制造工艺基本成熟,高性能硅钢实现批量出口。

整车平台:推陈出新

值得注意的是,目前已有部分骨干企业开发了全新的电动化整车平台,空间布局更合理,技术性能和安全可靠性更高,模块化、轻量化和全线控等也取得较大进展。

作为老牌新能源车企,比亚迪刚刚于9月份推出纯电造车平台——e平台3.0,采用纯电专属侧面传力路径和电池车身一体化设计,搭载全球首创的八合一电动力总成、全球首创-30°~60°宽温域整车热量综合利用的高效热泵系统、全球首创的电驱升压充电技术,能带来最快2.9s破百的动力性能,实现最长1000km的续航和最高20%的低温续航里程提升。

作为造车新势力代表的蔚来汽车也推出了高性能智能电动车平台,该平台搭载前驱高效率永磁电机和后驱高性能感应电机,采用高能量密度的电池技术,在实现610km NEDC续航的同时提供强劲动力输出。与此同时,全系标配前双叉臂后多连杆高性能独立悬架、CDC动态阻尼控制系统、智能电子四驱,可选配主动式空气悬架。

氢能源:全产业生态加速形成

事实上,近年来,曾经被视为“冷门”领域但在能源性质上又具备天然优势的氢能源汽车正在收获越来越多的关注。《节能与新能源汽车技术路线图》则提出,到2030年我国将实现氢燃料电池汽车的大规模推广应用,中国公路上有超过100万辆的氢燃料电池汽车穿梭。

蓝图已经绘就,在核心技术领域,我国新能源汽车行业也正紧紧跟上。资料显示,目前我国已经基本掌握氢燃料电池汽车关键材料、核心零部件等领域的关键技术,燃料电池电堆(系统)进入小规模示范阶段,尤其在商用车领域呈现快速发展态势。

目前,我国燃料电池功率密度、最低启动温度、系统寿命等性能全面、快速提升,电堆技术的功率密度已经达到金属堆>4kW/L、石墨堆>4kW/L,百千瓦级燃料电池系统小批量装车应用。

膜电极、双极板、电堆、空气压缩机、氢气循环泵和车载储氢系统等关键组件、部件等产业链布局基本完成,质子交换膜、催化剂和扩散层等关键材料产业化进程有序推进,氢燃料电池全产业链创新生态圈正加速形成。

对于续驶里程较长、动力性能要求较高或汽车体积较大的商用车,燃料电池是公认的优选技术方案;商用车运行在相对固定的线路上,对加氢站的依赖性低于乘用车。因此,行业公认,在燃料电池产业发展的初期,发展燃料电池商用车的价值高于乘用车。

目前,我国氢燃料电池商用车已实现量产,并进入规模化应用阶段。数据显示,截止到2020年7月,国内氢燃料汽车累计保有量已达7 200辆,基本都是商用车,氢燃料商用车应用空间尤为广阔。

在技术层面,氢燃料商用车同样保持领先。以福田汽车为例,作为国内最早研发氢燃料电池商用车的企业,北汽福田已形成客车、轻卡、中卡和重卡全面布局,旗下主力车型BJ6906氢燃料城间客车搭载处于国际领先地位的80kw氢燃料电池发动机,该发动机采用全球领先的干膜技術,能量转化率能够达到53%-55%,远超过传统内燃机仅30%-40%的能量转换率,大幅提升能源效率。