激光粉末沉积中碳高强贝氏体钢组织与性能研究

江易林,方金祥*,杨武红,杨秀烨,赵 庚,董世运,何 鹏

(1.贵州大学 机械工程学院,贵州 550025;2.装甲兵工程学院 再制造国防科技重点实验室,北京 100072; 3.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

引 言

激光粉末沉积是一种快速成形工艺,可实现由金属粉末到零部件直接成形的同时保证其力学性能[1-2],被广泛运用于金属零部件快速成形制造、损伤零部件修复以及特种涂层制备等领域[3-5]。贝氏体钢在保证高强度同时具备优良的韧性[6-7],广泛用于轴承、齿轮以及抽油杆等对综合力学性能要求较高零部件的生产制造[8-10]。此类零部件工作环境较为恶劣,容易在服役过程中产生表面以及体积损伤,若能通过激光粉末沉积工艺实现此类零部件的增材制备和损伤修复,则具有重要的工程意义和经济价值。

目前,基于激光粉末沉积技术制备块体贝氏体钢的研究较少,但已有学者基于激光粉末沉积技术制备了贝氏体钢涂层,还有学者采用电弧增材的方法制备了贝氏体钢,这些工作为基于激光粉末沉积技术制备块体贝氏体钢提供了基础和参考。YUAN等人通过激光熔覆的方法获得了无裂纹、组织极其细小的贝氏体涂层,其显微硬度以及抗拉强度均达到较高水准,分别为610HV以及1280MPa,但延伸率较低,仅为6.41%[11]。ZHOU等人也通过预热激光熔覆的方式制备出组织均匀细小的无碳化物贝氏体涂层,与传统的等温工艺相比,激光熔覆可以有效降低组织尺寸,提高材料硬度以及耐磨性[12]。通过激光熔覆可以获得贝氏体涂层,贝氏体组织得到了细化,且增强了硬度和耐磨性,展现出了激光粉末沉积技术制备贝氏体钢的可行性。也有学者通过其它增材方式获得了贝氏体钢,比如FU等人通过电弧沉积的方法获得了一种较高强韧性的贝氏体钢,且通过微轧制消除了传统电弧沉积贝氏体钢中存在的各向异性,最终所得试样x,y,z方向室温拉伸性能基本一致,表现出优秀的机械性能[13]。还有部分学者已通过激光粉末沉积的方法制备出贝氏体钢,但试样贝氏体组织较为粗大,虽然冲击韧性表现优异,力学性能却较低,无法满足工艺生产的需要[14-15]。

基于以上讨论,通过激光粉末沉积技术制备贝氏体钢具备一定的可行性,已有部分学者展开了研究,但综合性能表现较差。本文中对Fe-0.0029C-0.0150Si-0.0150Mn-0.0096Cr-0.0120Ni-0.0100Al-0.0050Mo(质量分数)钢,采用激光粉末沉积及等温热处理的方法,制备出尺寸为80mm×40mm×13mm的无碳化物贝氏体块状试样,对试样的显微组织和力学性能进行了表征和讨论,并通过对不同等温工艺参量的对比,分析了不同等温时间和等温温度对材料组织性能的影响。

1 实 验

1.1 材料制备

激光粉末沉积用粉末合金成分(质量分数)为:Fe-0.0029C-0.0150Si-0.0150Mn-0.0096Cr-0.0120Ni-0.0100Al-0.0050Mo,粉末粒度为50μm~150μm。沉积试验基板为250mm×100mm×15mm的30CrMnSiA钢板,表面经过打磨和酒精清洗,保证其表面的光洁度以及对激光的吸收率。

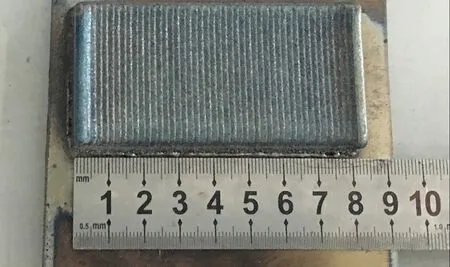

激光粉末沉积实验中采用YLS-3000光纤激光器,工艺参量为:激光功率1.2kW,激光光斑直径3.0mm,激光扫描速率600mm/min,送粉速率10g/min,送粉方式为同轴送粉,堆积方式为短光栅弓形堆积,沉积过程在99.9%氩气含量的保护仓中进行。最终得到如图1所示尺寸为80mm×40mm×13mm的块状试样。

Fig.1 Macrophotograph of the bulk sample fabricated by laser powder deposition

试样沉积实验结束后,在900℃进行微轧制,轧制率为10%,轧完空冷至室温。轧后试样在热处理炉中加热至860℃进行奥氏体化15min,然后快速移至不同等温温度盐浴炉中等温不同时间(280℃盐浴炉中分别等温3h和5h,标记为280℃-3h以及280℃-5h试样,330℃盐浴炉中等温5h,标记为330℃-5h),等温结束后移出盐浴炉空冷至室温,盐浴炉中的盐浴配方为50%NaNO3∶50%KNO3。

1.2 组织与性能表征

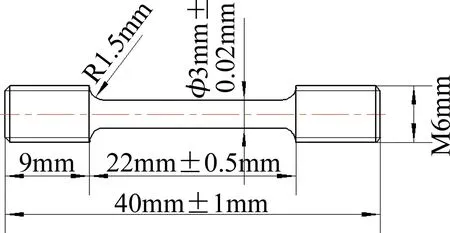

通过线切割设备从块状试样上切下尺寸为5mm×5mm×5mm的金相试样,通过镶样和表面抛磨后,使用4%硝酸酒精对试样表面进行3s~5s的腐蚀处理,采用光学电子显微镜(optical microscopy,OM)以及ZEISS SUPRA55扫描电子显微镜(scanning electron microscopy,SEM)进行微观组织表征;采用D/max2200PC型X射线衍射仪(X-ray diffraction,XRD)对试样进行物相分析,衍射角度范围为5°~90°,扫描速率为3°/min,试验标准参考YB/T 5320-2006;试样的显微硬度通过显微维氏硬度仪测定,加载力选用为9.8N,加载时间为10s,试验标准参考GB/T 4340.1-2009;试样的室温拉伸性能通过GNT1000Y微机控制电液伺服万能材料试验机测定,拉伸速率选择为0.5mm/min,拉伸试样为棒状试样,形状尺寸如图2所示,试验标准参考GB/T 228.1-2010。

Fig.2 Dimensions of the tensile test specimens

2 结 果

2.1 冷却转变/等温转变曲线

通过JMatPro软件中的Phase Transformation模块对Fe-0.0029C-0.0150Si-0.0150Mn-0.0096Cr-0.0120Ni-0.0100Al-0.0050Mo(质量分数)钢的冷却转变(continuous cooling transformation,CCT)和等温转变(time temperature transformation,TTT)曲线进行模拟,其中奥氏体化温度设置为Ae3+50℃,晶粒尺寸设置为9μm,最终模拟结果如图3a和图3b所示。根据CCT曲线,珠光体冷却转变曲线与1℃/s冷却曲线未相交,因此可避免奥氏体化后的试样转移过程中生成珠光体组织,且激光粉末沉积过程中冷却速度较大(可达1×104℃/s),故沉积过程可避免珠光体转变等扩散型相变发生;根据TTT曲线,试样钢的马氏体开始转变温度(martensite start,MS)TMS=281.9℃,较低的TMS一方面可以降低激光粉末沉积过程中的残余拉应力积累,避免应力过大导致的开裂和变形,另一方面也对应了较低的贝氏体等温温度,低的贝氏体等温温度有利于试样获得更好的组织和性能。TTT曲线也显示贝氏体转变可在4.8h内完成,这为制备过程中等温工艺参量的设定提供了参考依据。

Fig.3 Simulation results of Fe-0.0029C-0.0150Si-0.0150Mn-0.0096Cr-0.0120Ni-0.0100Al-0.0050Mo(mass fraction)bainite steel

2.2 微观组织

图4为热轧前后不同工艺试样的金相照片。由图4a所示的激光粉末沉积态试样的金相照片可以看出,材料沉积态组织均匀细小,无夹杂无裂纹,无晶间偏析及第二相存在,但可观察到气孔,气孔等缺陷的存在对材料力学性能存在负面影响;通过热微轧工艺可消除气孔,根据图4b~图4d所示微轧后不同等温工艺试样的金相照片,可以观察到试样组织中无气孔、裂纹以及析出相等缺陷。试样中无明显偏析及碳化物生成是因为,Si元素可有效抑制碳化物的析出,Si为非碳化物形成元素,在碳化物中溶解度极低,在贝氏体等温过程中,Si在渗碳体形核过程会扩散至铁素体与渗碳体的边界,最终在边界处富集,从而抑制了碳化物的析出,故在沉积态和后处理之后,试样中均无碳化物析出。

Fig.4 Metallographic of specimens before and after hot rolling

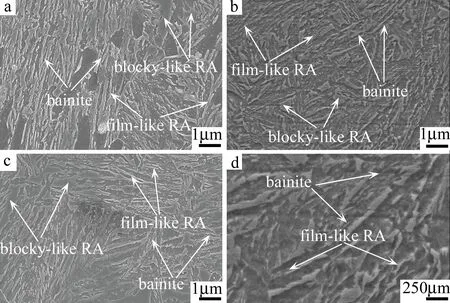

图5为不同等温工艺试样微观组织SEM照片。可以看出,所有试样微观组织均由贝氏体和残余奥氏体(retained austenite, RA)组成,组织均匀细小,无碳化物析出。根据图5a,可以观察到280℃-3h试样组织由大量细长贝氏体板条以及部分块状残余奥氏体组成,由于等温时间较短,块状残余奥氏体较多;随着等温时间延长,贝氏体转变更加完全,根据图5b,280℃-5h试样微观组织中贝氏体板条增多,块状残余奥氏体减少且尺寸降低,更多薄膜状残余奥氏体分布在贝氏体板条之间,根据图5d所示的280℃-5h试样的局部放大图可以看出,贝氏体板条尺寸已达到纳米尺度;根据图5c,虽然330℃-5h试样微观组织与280℃-5h试样基本一致,但贝氏体板条尺寸逐渐增大,块状残余奥氏体数量增多且尺寸也增大,这是由于低等温温度下,C元素扩散较慢,贝氏体长大速度较低,贝氏体形核率相对更高,贝氏体板条数量增加,部分块状残余奥氏体会被分割成更细的薄膜状残余奥氏体,故较低的等温温度有利于获得更加细小的贝氏体板条以及更多的薄膜状残余奥氏体。

Fig.5 Microstructure of the specimens obtained at different process

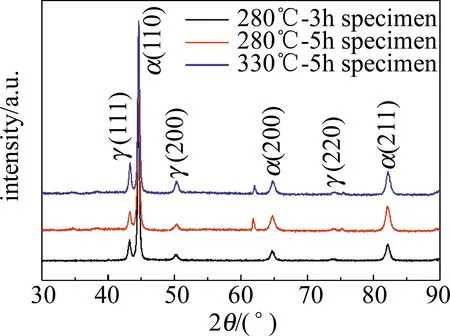

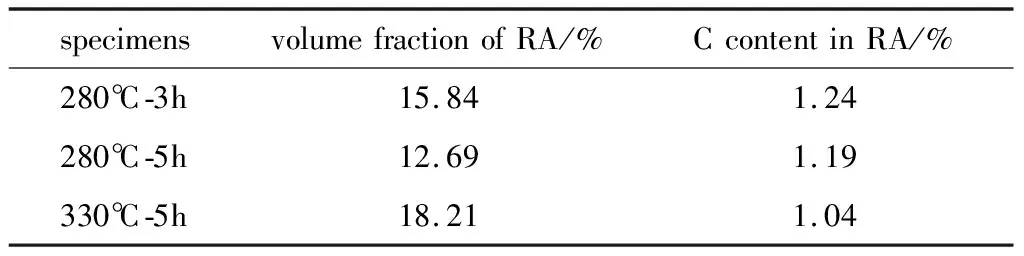

图6为不同等温工艺试样的XRD分析结果。可以看出,所有试样衍射峰均由α峰和γ峰组成,即试样的微观组织均由贝氏体和残余奥氏体组成,无碳化物析出,此结果与SEM实验的观测结果基本一致。根据(1)式和(2)式[16],计算得不同工艺试样中残余奥氏体的体积分数以及残余奥氏体中的碳含量,计算结果列于表1中。

Fig.6 XRD patterns of the specimens obtained at different process

Table 1 Volume fraction of RA and C content in RA of the specimens obtained at different process

(1)

(2)

式中,Vi为各个γ峰的残余奥氏体体积分数,Vi的平均值为试样的残余奥氏体体积分数;Iα和Iγ分别为α峰和γ峰的积分强度;G值为比例常数,取值各有不同(Iα(200)/Iγ(200)时取为2.5,Iα(200)/Iγ(220)时取为1.38,Iα(211)/Iγ(200)时取为1.19,Iα(211)/Iγ(220)时取为0.06)[1];Cγ为各个γ峰残余奥氏体中的碳含量,Cγ的平均值即为试样残余奥氏体中的碳含量;aγ为各个γ峰残余奥氏体的晶格常数。

根据表1可知,280℃-3h试样残余奥氏体体积分数高于280℃-5h试样,由于280℃-3h试样处于不完全转变状态,而280℃-5h试样由于等温时间充足,贝氏体相变更加完全,故贝氏体钢残余奥氏体体积分数随着等温时间的延长而降低,但等温温度较低时,碳元素扩散能力不足,故残余奥氏体中碳元素含量变化并不明显;在贝氏体相变完全状态下,随着等温温度升高,碳原子扩散能力增强,残余奥氏体体积分数增加,根据杠杆原理,残余奥氏体中碳含量降低,且高等温温度试样中含有部分低碳含量的块状残余奥氏体,故330℃-5h试样相对于280℃-5h试样残余奥氏体体积分数增加而残余奥氏体中碳含量降低。

2.3 力学性能

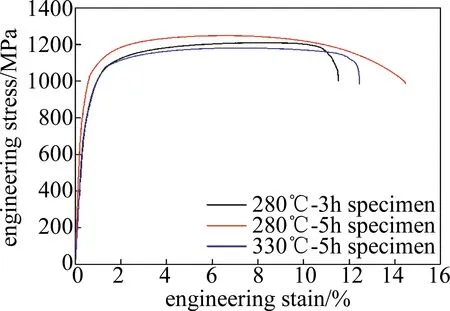

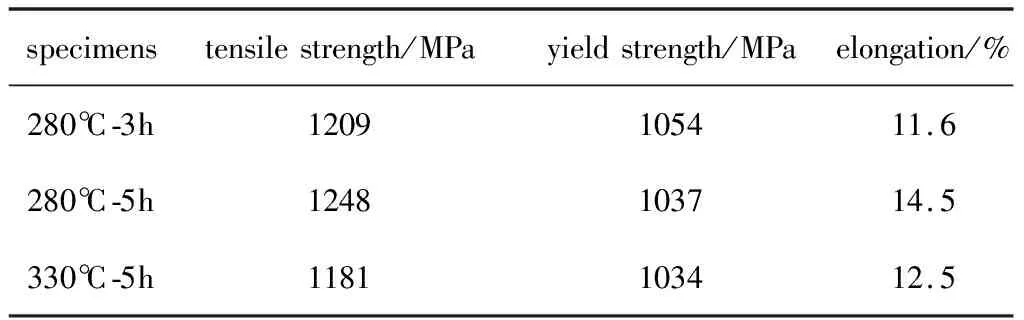

图7中为不同工艺拉伸试样的工程应力应变曲线。具体拉伸性能数据列于表2中。在拉伸过程中,较细的贝氏体组织可以有效增加钢的强韧性,薄膜状残余奥氏体则有利于增加钢的韧性,但块状残余奥氏体过多对钢的性能会产生不利影响。由工程应力应变曲线可以看出,280℃-5h试样抗拉强度以及延伸率均最高,而280℃-3h试样拉伸性能相对较弱,这表明等温时间较短时,贝氏体转变不充分导致贝氏体含量较低,故在相同等温温度条件下,低等温时间试样抗拉强度较低;低等温时间试样中含有部分块状残余奥氏体,易在拉伸过程的屈服阶段发生马氏体相变,产生应力应变强化效应,但由于此类块状残余奥氏体含量较少且尺寸较大,强化效果不明显且较易引起应力集中,故低等温时间试样延伸率也较低;随着等温温度升高,贝氏体板条逐渐变粗导致强度开始下降,虽然随着等温温度升高组织中残余奥氏体体积分数有显著提升,但是由于含碳量变化不大,组织中出现更多贫碳的块状残余奥氏体,故330℃-5h试样延伸率也低于280℃-5h试样。

Fig.7 Engineering stress-strain curves of the specimens obtained at different process

Table 2 Tensile properties of the specimens obtained at different process

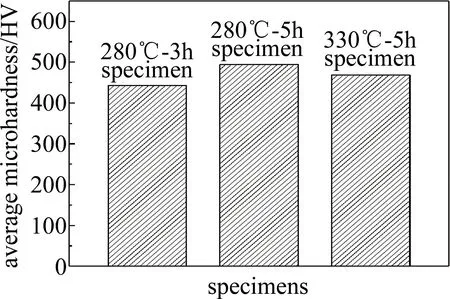

图8为不同工艺试样的平均显微硬度变化图。可以看出,试样的平均显微硬度随着等温时间升高而增加,而随着等温温度上升略微降低,280℃-3h试样平均显微硬度最低,仅为442.7HV,这表明随着等温时间的延长,贝氏体含量上升,在贝氏体钢中代表较软相的残余奥氏体体积分数降低,故试样的平均显微硬度增加,280℃-5h试样平均显微硬度最高,达到494.5HV;330℃-5h试样平均显微硬度达到468.4HV,相对于280℃-5h试样略微降低,这表明等温温度升高引起贝氏体组织粗化,且残余奥氏体体积分数大幅度增加,虽然部分为块状残余奥氏体,会由于不稳定性在变形过程发生马氏体相变,但由于此类块状残余奥氏体含量相对较少,对硬度的强化并不明显,故330℃-5h试样平均显微硬度略微降低。

Fig.8 Average microhardness of the specimens obtained at different process

激光粉末沉积过程中,能量密度、激光扫描速率以及送粉速率对沉积过程的高温应力应变循环有显著影响,该循环过程会改变贝氏体钢最初的组织形态,对热处理之后的组织性能均有较大影响。本文中对以上工艺参量并未做深入优化,仅对后热处理相关参量进行相关讨论,最佳工艺参量的确认基于相关碳钢材料的经验以及实验结果。

3 结 论

通过对Fe-0.0029C-0.0150Si-0.0150Mn-0.0096Cr-0.0120Ni-0.0100Al-0.0050Mo(质量分数)钢进行激光粉末沉积,并在不同等温时间以及等温温度下等温盐浴热处理后,制备出一种组织良好,性能优异的中碳贝氏体钢。

(1)所有试样微观组织均由贝氏体板条以及残余奥氏体组成,无碳化物析出,无气孔、裂纹等缺陷,等温时间较低时,由于贝氏体转变不完全,贝氏体含量相对较低,对试样钢综合力学性能有不利的影响。

(2)随着等温温度升高,试样组织开始粗化,残余奥氏体体积分数增加,但块状残余奥氏体体积分数也增加,力学性能有劣化的风险。

(3)280℃-5h试样综合性能最佳,抗拉强度达到1248MPa,屈服强度达到1037MPa,延伸率达到14.5%,且平均显微硬度达到494.5HV。

本研究中通过激光粉末沉积制备出贝氏体钢,展现出高强贝氏体钢零部件增材修复领域的潜力,相对于传统贝氏体钢制备工艺,该制备流程较为复杂,难以应用到实际生产领域,若能在此研究基础上,不损失力学性能的条件下,开发出空冷贝氏体钢材料体系,则可有效简化制备流程,实现激光粉末沉积工艺直接制备高强贝氏体钢。