混流式水轮发电机转轴结构应力分析方法

邓亚新,顾承庆,李 俊,段 鹏,蒋 鹏

(1.国网新源水电有限公司新安江水力发电厂,浙江 建德 311608;2.上海明华电力科技有限公司,上海 200090)

在水轮发电系统中,发电机转轴是转换能量和传递扭矩的主要部件,其机械性能与安全状态直接影响机组的安全运行和寿命,转轴的安全状态又直接由其应力状态和材料性能决定,因此分析转轴的应力状态是十分必要的。目前,对水轮发电机转轴安全状态分析主要集中在振动状态和动力特性方面[1],而对转轴的应力状态分析则相对较少。目前转轴应力分析的主要方法有传统理论计算法、数值模拟计算法和现场应力测试法,并且多数为转轴特定状态下的静态分析[2-5],缺少对机组启动、甩负荷、变负荷、停机等各个工况下转轴的应力状态分析。本文结合理论计算、应力测试和数值模拟3种方法,实现对某电站水轮发电机转轴全工况下的应力状态分析和实时监控。

1 转轴结构参数及其受力分析

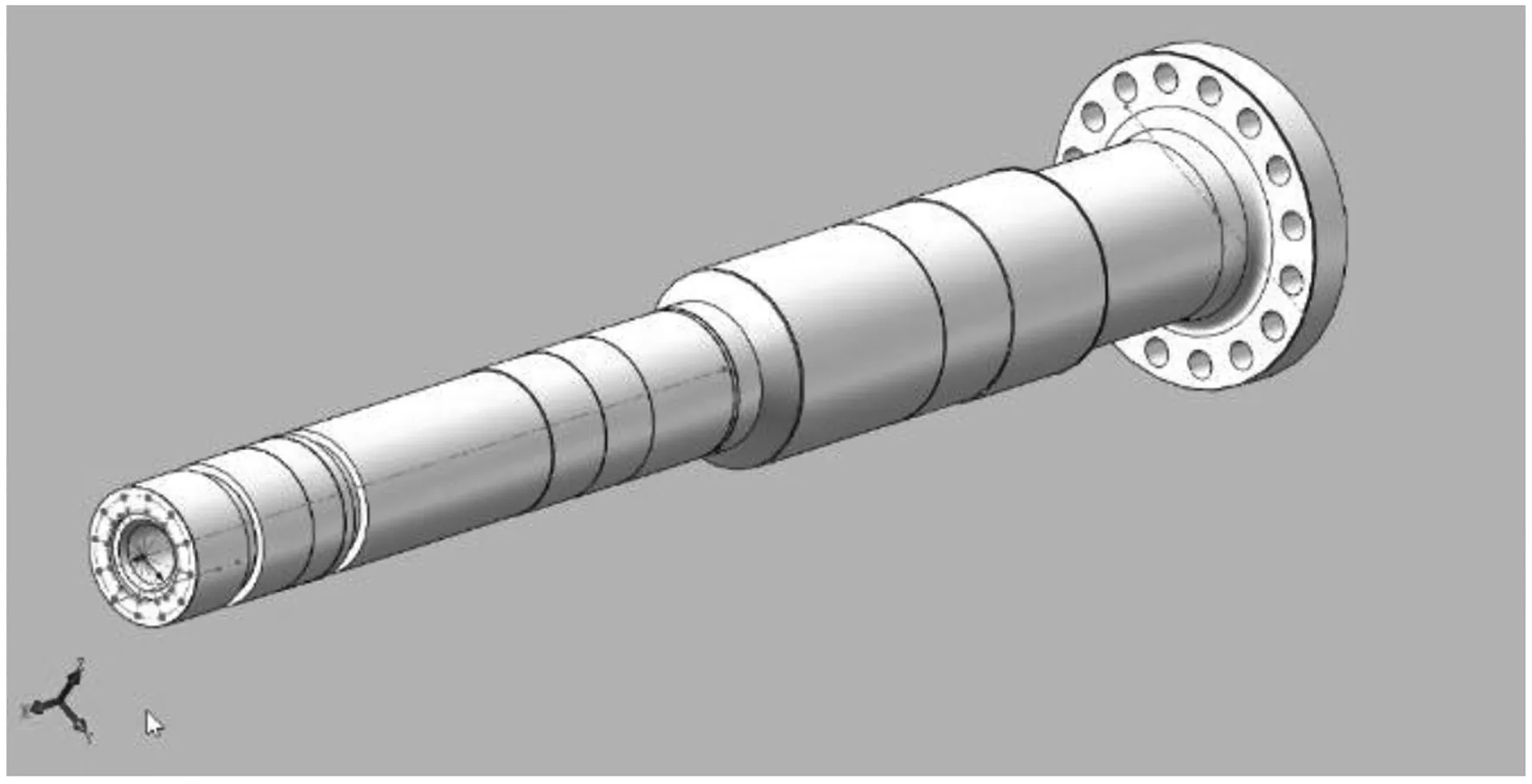

该电站为混流式水轮发电机组,其发电机转轴系统主要由水轮机、水轮机转轴、发电机转轴、发电机转子及推力头组成。水流冲击水轮机,带动水轮机转动,通过法兰连接将扭矩传递给水轮机转轴,带动水轮机转轴转动。发电机转轴结构如图1所示,通过法兰连接水轮机转轴同时传递扭矩,再通过转轴轮毂将扭矩传递给发电机转子,带动转子转动,轮毂与发电机转轴通过热套连接。发电机转轴上端具有一卡槽,通过卡槽连接推力头,通过推力头将转轴及相关设备重量和水推力传递到机架上。机组额定功率95 MW,额定转速155 r/min,发电机轴近法兰处内外径分别为300 mm和900 mm,发电机轴近法兰处下部质量为40 000 kg。

图1 发电机转轴结构简图

2 转轴应力理论计算

不考虑转轴偏心带来的偏心弯矩,发电机转轴应力主要由扭矩产生的扭应力、重力和水推力产生的轴向应力组成。不考虑发电损耗,转轴的扭矩可通过式(1)和式(2)计算得出;由扭矩产生的切应力可通过式(3)和式(4)计算得出;由式(5)可计算得出转轴的轴向应力。

(1)

(2)

式中T——扭矩;P——机组发电功率;n——转轴转速。

(3)

(4)

式中τ——切应力;IP——转轴极惯性矩;D——转轴外径;d——转轴内径;α——内外径之比。

(5)

式中σ——轴向应力;G——计算部位以下的轴及相关设备的重力;F——水推力;A——计算部位轴横截面积。

法兰与轮毂热套接触面之间的转轴,承受了全部的扭矩,由式(2)和式(4)可计算得额定功率下外壁切应力为41.4 MPa;当水推力为0时,由式(5)可计算其轴向应力为0.69 MPa。

3 转轴应力测试

采用电测法,沿轴向(90°方向)和45°方向贴电阻应变片,测试转轴的扭应变和轴应变,贴片部位在法兰与轮毂热套接触面之间,如图1所示。在测试过程中转轴是转动的,此应力测试装置不同于常规的测试装置,装置需固定在转轴上随轴转动,因此装置需小型化且避免外接引线。本测试装置采用可充电锂电池进行供电,数据采集采用储存卡保存,待停机后再传输至计算机。应力测试工况包括机组启动、空转、加负荷、甩负荷、稳态运行和停机,其中甩负荷包括甩25%负荷、50%负荷、75%负荷和100%负荷。

机组开机启动瞬间有冲击效应,转轴应变值与机组负荷成正相关,甩负荷应变变化值要大于相应负荷下的应变值;转轴轴向应变非常小,相对于扭应变可忽略不计。考虑转轴受力状态为拉扭组合,测得转轴应变值后,由式(6)和式(7)可计算得出转轴的轴向应力和扭转切应力,由式(8)和式(9)计算得出转轴轴向拉力和扭矩。

σ=Eε90°

(6)

(7)

(8)

(9)

式中ε90°——轴向应变;ε45°——45°方向应变,应变值等同于扭应变;E——转轴材料弹性模量;μ——转轴材料泊松比;F——轴向拉力;T——扭矩,轴向拉力减去测点以下部件的重力即为轴向水推力。

由测试结果计算可得,在额定功率95 MW时,转轴近法兰处外壁切应力为42.0 MPa,与理论计算结果基本一致。

4 有限元数值模拟

根据转轴设计结构图,采用Solidworks建立转轴的三维几何模型,如图2所示。采用ICEM划分网格,导入ANSYS进行有限元模拟计算,转轴计算网格模型如图3所示。

图2 转轴计算几何模型

图3 转轴计算网格模型

根据对转轴的受力分析,其转轴模拟分析边界条件施加如下:①法兰端面施加轴向约束和轴向拉力;②推力头卡槽上端面施加轴向约束;③轮毂热套接触面施加均布扭矩;④转轴整体施加轴向重力加速度。边界条件中施加的转轴扭矩和轴向拉力均由现场应力测试结果计算得出。

模拟计算所得额定功率下转轴应力分布图如图4所示。转轴应力最大处位于转轴下部变截面处,此处存在应力集中,最大切应力为58.84 MPa,最大等效应力为96.45 MPa。由图4可知,转轴轮毂接触面以上部位应力值非常小,接近于0;这是因为转轴此处位置的扭矩为0,转轴此处只承受轴向拉力。额定功率下转轴近法兰处外壁(应力测试部位)横截面应力分布图如图5所示,其外壁切应力为42.28 MPa,与应力测试结果42.0 MPa、理论计算结果41.4 MPa基本一致,说明有限元计算模型是可靠的。

图4 额定功率下转轴应力分布图(左为切应力,右为mises应力)

图5 额定功率下转轴近法兰处截面应力(左为切应力,右为mises应力)

5 转轴应力状态综合分析

结合理论计算、应力测试和模拟仿真这3种方法,对转轴应力状态进行综合分析。机组不同功率下,3种方法计算所得转轴近法兰轴外壁扭转切应力值如表1所示。由表1可知,这3种方法结果基本一致,理论计算值略小于应力测试和ANSYS模拟结果,这与机组的发电损耗有关。测试试验过程中3种方法计算所得转轴近法兰处外壁的切应力变化曲线如图6所示。图6中,τyz-a为ANSYS模拟结果、τyz-t为应力测试结果、τyz-c为理论计算结果,图6显示在各工况下3种方法结果基本一致,但是理论计算结果无法反映机组的启动冲击效应和甩负荷应力变化特征。

表1 转轴近法兰轴外壁切应力计算结果

图6 转轴近法兰轴外壁切应力计算结果

有限元模拟计算所得转轴最大应力位置处和应力测试部位应力变化图如图7所示。图7中,τyz1和等效应力1分别为转轴最大应力位置处的切应力和等效应力,τyz2和等效2分别为转轴应力测试位置处的切应力和等效应力。由图7可知,转轴各处应力变化趋势基本一致,除了切应力存在甩负荷效应外,均是随机组负荷同向变化;进一步分析可得,转轴最大应力位置处切应力约为应力测试处切应力的1.30倍,Mises应力约为1.32倍。此倍数反映的正是截面突变处的应力集中效应,即为应力集中系数;在后续分析中可直接将应力测试结果乘于此系数得出转轴的最大应力,无需再次数值模拟计算。

图7 转轴最大应力与应力测试部位应力变化情况

6 结语

有限元数值模拟计算所得转轴应力结果与理论计算应力结果和现场应力测试结果基本一致,说明本文中有限元计算模型是可靠的。转轴应力随机组负荷变化而变化,负荷越大应力越大;但是在机组启动时转轴存在冲击应力,在机组甩负荷时转轴扭转切应力变化值要大于此负荷下转轴的扭转切应力,这在转轴疲劳寿命分析中是不可忽视的。根据有限元模拟结果可知,转轴下部截面突变处应力最大,其切应力和等效应力的应力集中系数分别为1.30和1.32,由此可通过现场应力监测实现对整根转轴应力状态的监控。