小容积冰箱风道数值模拟研究及优化

单建标 张波 崔培培

长虹美菱股份有限公司 安徽合肥 230601

1 引言

风冷技术具有无霜、风量精控等特点,该技术是现阶段冰箱主流制冷技术。风冷技术的实现的核心部件是风道,风道的效率直接影响冰箱制冷能力、保鲜效果、能耗高低等关键技术指标[1]。目前,精细化分区和完全嵌入式是冰箱发展的两个主要方向[2]。其中精细化分区的实现需要通过精确的冷风分配来实现。在保证冰箱容积率不变甚至增大的前提下要实现冰箱的完全嵌入式,不可避免的需要通过增大风量,提升风道效率来抵消上述措施所增加的热负荷。风道的总风量和各间室、各出风口风量等指标影响着冰箱制冷的实现。现阶段影响风道效率的因素有许多,其中最关键的是导风圈内部导风结构和导风圈进风口直径。导风圈内部导风结构决定着风量的分配,导风圈进风口直径决定风压的实现。现阶段两者的设计基本都是依靠经验,理论依据较少,通过实验确认可靠性周期较长。随着CFD仿真技术的进步,目前新、老款冰箱风道的设计、优化都会利用CFD仿真方法进行预判[3]。CFD仿真技术可以在减少设计人员工作量的基础上,极大地提高设计的可靠性,缩短设计周期。

本文研究的对象为某型号小容积冰箱,该冰箱在原尺寸基础上通过减薄箱体提高容积率。为了克服相应增加的热负荷,需要提高风道效率增大风量。本文以原型机为对比,根据仿真结果对冰箱风道进行优化,同时在优化后导风圈内部结构基础上,对该型号导风圈直径与风道的关系进行探究。

2 模型分析

2.1 数学模型

风冷冰箱的制冷过程包括复杂的换热、相变等物理过程,其中风作为制冷的媒介在运动。风循环是一个复杂的内循环过程,在整个风循环的过程中风与蒸发器进行热交换,将高温风变成低温风通过在箱体内的流动进行换热。风机的旋转为空气在风道里的流动和间室之中的流动提供动力。本文主要研究风在导风圈内的分布和冰箱各间室的分布和分配,因此整个过程遵循基本的质量守恒和动量守恒定律[4]。

质量守恒方程表达形式为[5]:

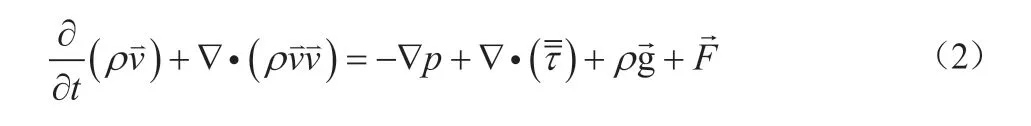

动量守恒方程表达形式为[6]:

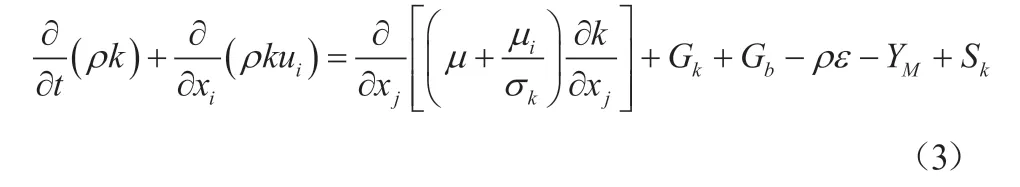

考虑到冰箱风道循环的流动特性和计算量,本文流动模型选择标准k-ε模型,其传输方程表达式包含两部分,其湍流动能k可由以下输运方程来表示[7]:

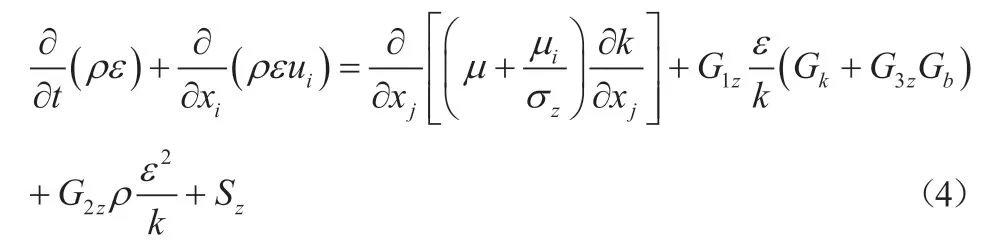

耗散速率ε可表示为:

2.2 几何模型及边界条件

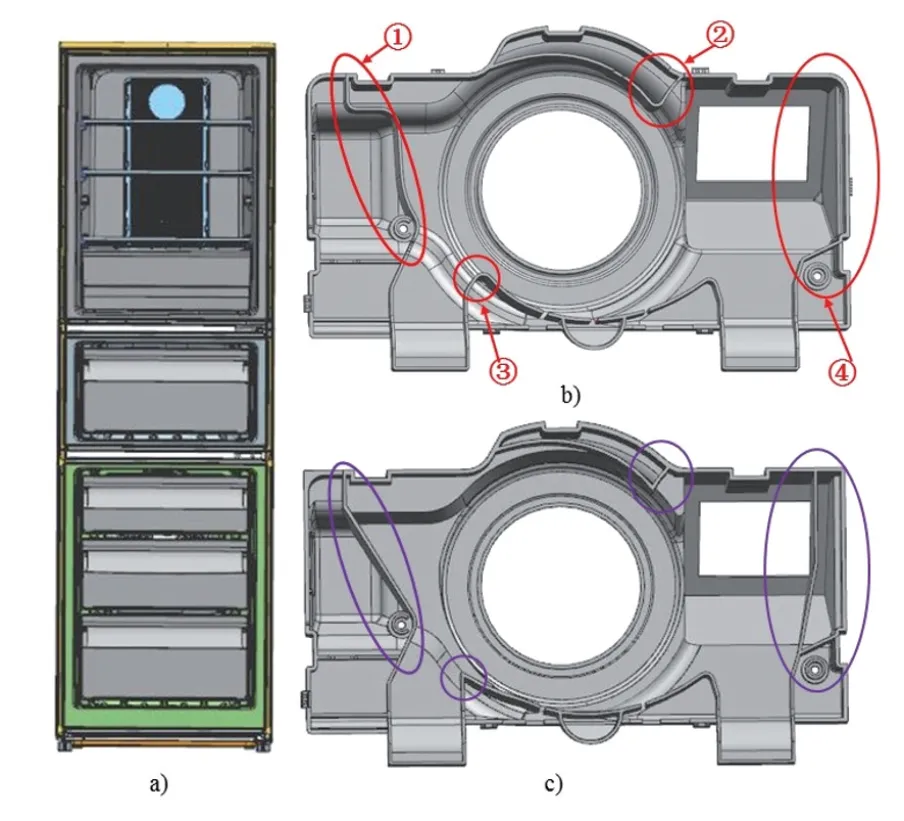

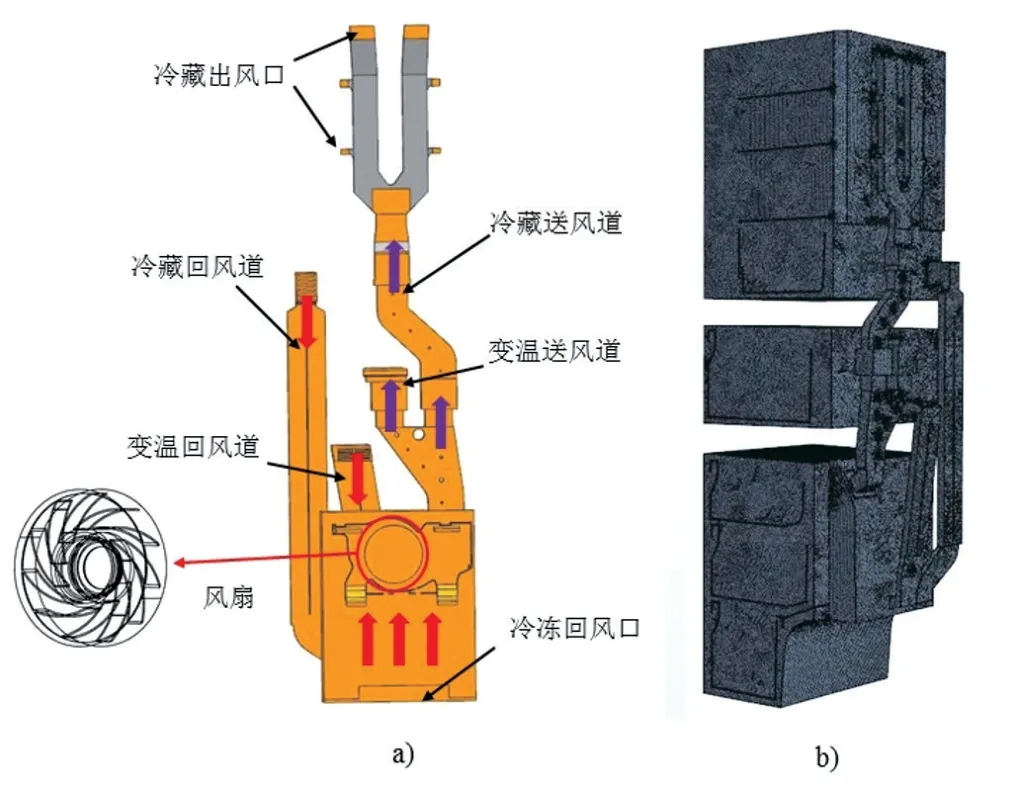

如图1所示,为本文研究的三门小容积冰箱三维图,其中图1a)为整体三维图,冰箱总高为990 mm,宽为410 mm。该型号冰箱为单系统三间室,包括上部冷藏间室、中部变温间室、下部冷冻间室,其中变温间室由一个抽屉组成,冷冻间室由三个抽屉组成。整个风道送回风管道位于箱体背部发泡层内。图1b)为原型机导风圈结构图,进风口直径为100 mm,风机直径为120 mm。图1c)为后续导风圈优化后结构图。根据上述三维结构对流体域进行提取,其中送风和回风风道,如图2a)所示。在流体域建模时,综合考虑流动特性和计算的精度,在不影响研究目标的情况下对整个三维模型进行简化,同时为了使计算结果更为可靠,在网格划分时对风扇、进出风口等区域进行局部加密,最终网格数量为275万,如图2b)。整个仿真过程中保持风机转速为1800 r/min。

图1 几何模型

图2 网格划分

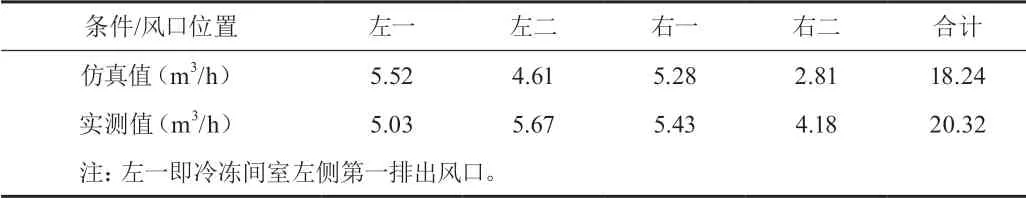

3 模型验证

为了验证上述模型的可靠性,利用风速仪对原型机的冷冻间室各出风口风量进行测量。风速测量采用testo 425热线风速仪,量程为0~20 m/s,且可直接读出风速、温度、风量参数。风速仪测量时为了提高数据可靠性,采用多点、多时间区间测试,最后求取平均值。原型机冷冻间室各出风口流量的仿真值与实测值如表1所示。由表1数据可知,第一排左侧与右侧出风口原型机的仿真值与实测值接近,第二排左、右两侧出风口原型机与实测值差别较大。由于第一排左、右两侧出风口,完全由冷冻面罩出口引出,不会因为配合等因素引起差异。第二排左、右两出风口首先由导风圈向下引出,然后再与冷冻面罩的出风口配合,实际配合中会因为密封等原因使其与抽取流体域几何模型存在差别,由此造成较大差值,同时各出口风的流动是一个湍流过程,风速仪的测量不可完全准确测量出实际值。原型机冷冻室仿真风量为18.24 m3/h,实测值为20.32 m3/h,两者相差10.27%,综合考虑到仿真过程相应结构和换热过程的简化,以及实际测试过程中产生的误差,上述差值在允许范围内,即认为该数学模型适用于该种工况下的仿真研究。

表1 原型机冷冻间室各出风口流量仿真值与实测值

4 结果分析

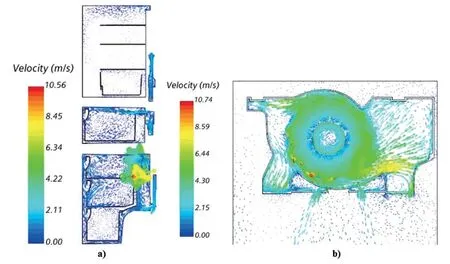

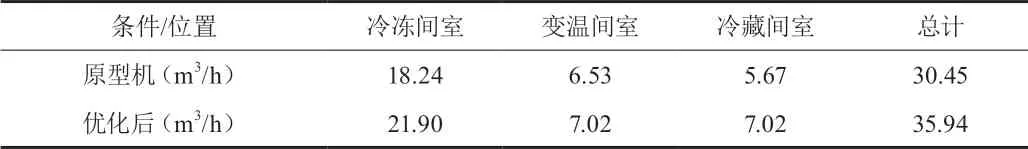

利用上述模型,对上述风道结构进行仿真。原型机即导风圈为图1b),图3为其对应的流场矢量图,表2为其对应的间室流量值。从图3b)可知,冷冻第一排左侧出风口与整个风机旋转域连通不够通畅,同时第二排右侧出风口形成大涡,不利于风道效率的实现。根据表2,原型机总风量为30.45 m3/h,其中冷冻间室风量为18.24 m3/h,占比59.92%;变温间室风量为6.53 m3/h,占比为21.44%;冷藏间室风量为5.67 m3/h,占比为18.64%。根据箱体减薄及优化后的热负荷计算,优化后循环风量需要在原型机的基础上提升20%左右。根据原型机流场分布和风机导风圈设计经验,对导风圈结构进行优化,如图1b)、c)所示,主要优化包括导风圈上四个区域,位置①处即将冷冻一排左侧出风口导风挡板调直,减少压力损失。位置②处扩大导风圈与扇叶之间距离。针对冷冻第二排左侧出风口风量配比大,将导风挡板上移即位置③,减少风道宽度,实现风量减少。冷藏间室风量配比偏小,通过调整位置④处导风挡板,缩小导风圈右侧上部空间,减少风压损失。如图4所示,为优化导风圈后,冰箱整机风循环速度矢量图。减小导风圈流域体积,提高风压,同时左侧第一排出风口与整个流体域连通更通畅,右侧第二排出风口处流场漩涡得到改善。优化后循环总风量为35.94 m3/h,较原型机提升18.03%,同时各间室占比与原型机相当,符合风量配比规律,总体上基本满足新箱体对风量的需求。

图3 原型机流场图

图4 优化后流场

表2 优化前后循环风量值

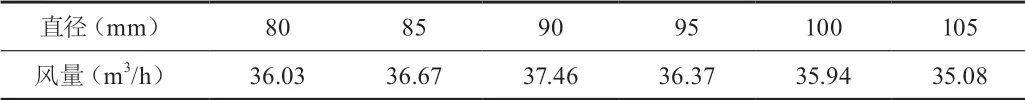

本文在现有优化后导风圈内部结构基础上,对导风圈直径进行探究。由于冰箱的风循环为内循环且风机布置在导风圈内部,使用空间决定导风圈的直径无法按照风机使用建议直径设定。针对优化后的风道,利用上述数学模型,通过改变导风圈直径来探究该容积冰箱及该结构风道最优导风圈直径,所得结果如表3所示,对比六组仿真结果,导风圈直径为90 mm时,循环风量最大,为37.46 m3/h;导风圈直径为105 mm时,循环风量最小,为35.08 m3/h;原型机导风圈直径为100 mm,其对应循环风量为35.94 m3/h。综上可知,导风圈为90 mm时,风量最大,较原型机导风圈直径100 mm时,风量提升4.23%。

表3 不同导风圈直径对应风量

5 结论

通过对某小容积风冷冰箱三维建模、数值仿真和实验对比,验证了该仿真模型的可靠性。进而利用该模型仿真结果对导风圈进行结构优化并对导风圈进风口直径进行探究。综合上述分析,通过对原型机仿真得出其循环风量为30.45 m3/h,通过流场分析,同时根据风道布局对导风结构进行优化,优化后仿真风量为35.94 m3/h,较原型机提升18.03%,基本满足箱体减薄后理论所需风量。通过对优化后导风圈直径进行分组仿真,导风圈直径为90 mm时风量最大,为37.46 m3/h,较原型机直径为100 mm时,风量增加4.27%,为该容积的导风圈直径设计提供依据。