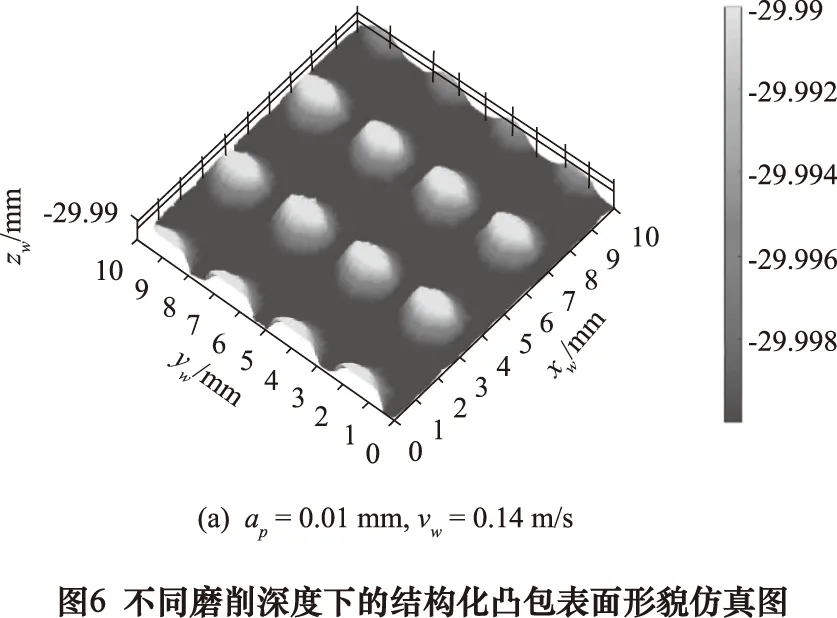

结构化砂轮磨削阵列凸包表面的仿真研究*

衣军任 李兴山 吕玉山 许刘宛 齐永超

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

部分结构化表面具有良好的减摩减阻特性,能够大幅提升零部件的性能,有效降低能耗,结构化表面的优良特性引发了学者们的广泛关注和研究[1-2],同时也产生了不同的结构化表面加工方法。常见的有:激光加工(EDM)、切削、滚压、磨削、电化学腐蚀、X-射线光刻、激光蚀刻和电火花切割等[3]。虽然结构化表面的加工方法众多,但在面对难加工材料和大批量生产的情况下,往往会出现高成本、低效率及难操作等问题。磨削加工能够弥补这些不足,可以实现难加工材料的高效、大批量生产。同时,磨削加工结构化表面的理论研究方面也取得了一定的进展,如Stepien P等[4]使用表面沟槽结构化的砂轮在工件表面上加工出了规则表面纹理,磨削出了沟槽、凸包和凹坑3种结构化表面。Silva E J等[5]把高速修整轮与成形软件相结合,在普通砂轮表面修整出特殊的表面结构,在工件(AISI 4140)上磨削加工了凹坑结构化表面。Denkena B等[6-7]采用多轮廓磨削法在气机叶片(X20Cr13)表面磨削加工出了微沟槽。Kim H等[8]使用螺旋沟槽结构化砂轮,往复磨削工件得到了凸菱形的结构化表面。Guo Bing和Zhao Qingliang等[9]使用修整的V型金刚石砂轮在氮化硅模具材料上磨削出V型槽阵列。谢晋等[10]采用精密磨削和微细磨削组合加工工艺在陶瓷飞行体表面加工出曲面微沟槽结构。

上述国内外学者对磨削加工结构化表面的研究对结构化表面的制造具有重要意义,但是,除了成型磨削外,目前大多数的研究是从被修整的砂轮结构出发讨论磨削参数对工件表面形貌的影响,很少从工件表面形貌特征出发来设计结构化砂轮。

针对上述情况,本文提出从工件表面形貌特征出发设计结构化砂轮的方法,为此,对阵列凸包表面进行特征分析,并结合阵列凸包表面的特征参数设计结构化砂轮,最后使用Matlab软件进行结构化砂轮磨削凸包表面的仿真研究与分析。

1 阵列结构化凸包表面的特征与数学描述

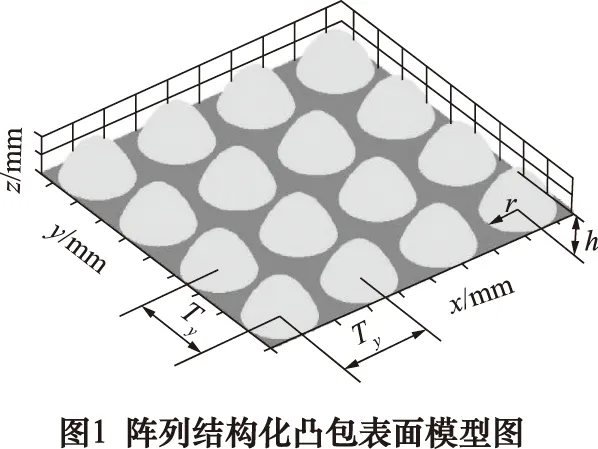

在自然界中,蜣螂的头部和体表具有凸起结构,能够有效减小土壤粘附和摩擦[11]。在实际应用中,为应用方便以及简化工艺,通常将凸包加工为球形,并且具有特定的排布。图1为阵列结构化凸包表面模型图,平面上排有i行j列的球形凸包,球形凸包的形状与大小都一样,球的半径为R,凸包突出高度为h,r为突出部分投影圆半径(r≤R),两个相邻凸包之间沿x方向的周期为Tx,沿y方向的周期为Ty。

因此,单个球形凸包的数学模型[12]为:

(1)

结构化阵列凸包表面的数学模型为:

式中:i,j=1,2,3,…分别为凸包的行、列序号。

调节i、j、R、h、Tx、Ty可得到不同行列数的结构化阵列凸包表面模型。

2 结构化砂轮设计

2.1 表面创成条件

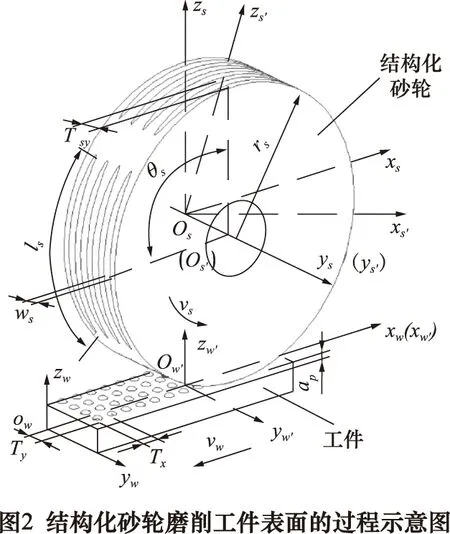

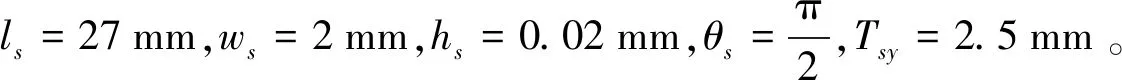

结构化表面磨削过程是通过砂轮与工件的交互作用,将砂轮表面结构映射到工件表面的过程,图2为结构化砂轮磨削工件表面的过程示意图。在图2中,Ss(xs,ys,zs)为砂轮绝对坐标系,Sw(xw,yw,zw)为工件绝对坐标系,Ss′(xs′,ys′,zs′)为砂轮旋转坐标系,Sw′(xw′,yw′,zw′)为工件移动坐标系,rs为砂轮半径,vs为砂轮线速度,Tsy为砂轮结构沿砂轮轴向方向的排布周期,θs为砂轮结构中心点的间隔角度,ap为磨削深度,vw为工件进给速度,ls为砂轮结构的弧长,ws为砂轮结构的宽度。

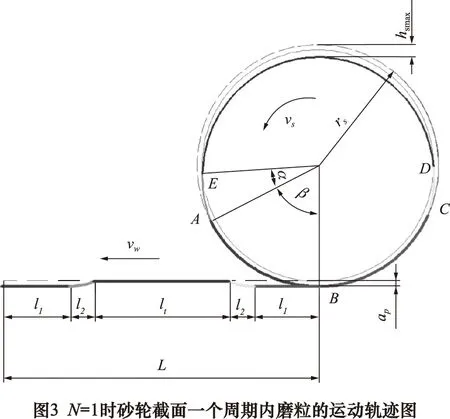

假设图2中砂轮表面结构在周向的排布数量为N,图3为N=1时砂轮截面一个周期内磨粒的运动轨迹图。在图3中,砂轮旋转一个周期工件的进给长度L为:

(3)

AB段和BC段的弧长相等,对应的磨削长度l1也相同,为:

(4)

CD段和EA段的弧长相等,对应的磨削长度l2也相同,为:

(5)

式中:

(6)

(7)

DE段形成凸包表面,凸包的长度lt为:

(8)

工件表面要形成凸包表面的条件为lt>0,结合式(14)~(19)可得凸包表面的创成条件为:

(9)

若砂轮表面结构在周向的排布数量为N,则凸包表面的创成条件为:

(10)

2.2 结构化砂轮设计原理

针对图2中砂轮与工件的磨削运动关系,假设工件表面凸包单元的特征长度、特征宽度和特征深度分别为lw、ww、hw,结合凸包单元的特征参数可建立工件表面凸包单元的尺寸参数矩阵[Tw]和排布周期矩阵[Twp]:

(11)

(12)

同理,假设砂轮结构深度为hs,则砂轮结构的尺寸参数矩阵[Ts]和排布周期矩阵[Tsp]分别为:

(13)

(14)

由图2可知,在磨削过程中,砂轮结构轴向排布周期Tsy和数量与工件表面凸包单元的排布周期Ty和数量相同,砂轮表面结构的宽度ws与工件表面凸包单元的宽度ww相同,砂轮结构的深度hs与工件表面凸包单元的高度hw相同,砂轮结构的周向排布周期Tsx与砂轮线速度vs、工件进给速度vw和工件表面结构的排布周期Tx有关,砂轮结构的周向尺寸与砂轮线速度vs、工件进给速度vw和工件表面凸包单元的长度lw有关,由此,可建立砂轮结构的尺寸参数与工件表面凸包单元尺寸参数的关系矩阵CA以及砂轮结构的排布周期与工件表面凸包单元排布周期的关系矩阵CB:

(15)

(16)

因此,砂轮与工件之间的关系矩阵为:

(17)

(18)

3 结构化凸包表面磨削运动学仿真

3.1 砂轮磨削轨迹方程

在图2所设定的砂轮绝对坐标系中,砂轮表面任意磨粒在坐标系中的位置坐标为(xsn,ysn,zsn):

(19)

式中:dg为磨粒直径,取dg=0.09 mm;γ为圆心角;c为常数。

假设向量U为砂轮上磨粒的坐标向量,则任意磨粒在砂轮绝对坐标系Ss(xs,ys,zs)下的坐标矩阵为:

(20)

由图2可知,在磨削过程中有3次坐标变换,分别为从砂轮绝对坐标系到砂轮旋转坐标系的变换、从砂轮旋转坐标系到工件移动坐标系的变换和从工件移动坐标系到工件绝对坐标系的变换,假设矩阵Mpq表示从坐标系Sq(xq,yq,zq)到坐标系Sp(xp,yp,zp)的坐标变换,则砂轮磨粒在磨削过程中的坐标转换矩阵Ms′s、Mws′和Mww′分别为:

(21)

(22)

(23)

假设Q为工件表面坐标向量,通过上述坐标变换可得到砂轮表面磨粒的磨削轨迹方程为:

(24)

3.2 仿真策略与结果分析

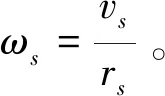

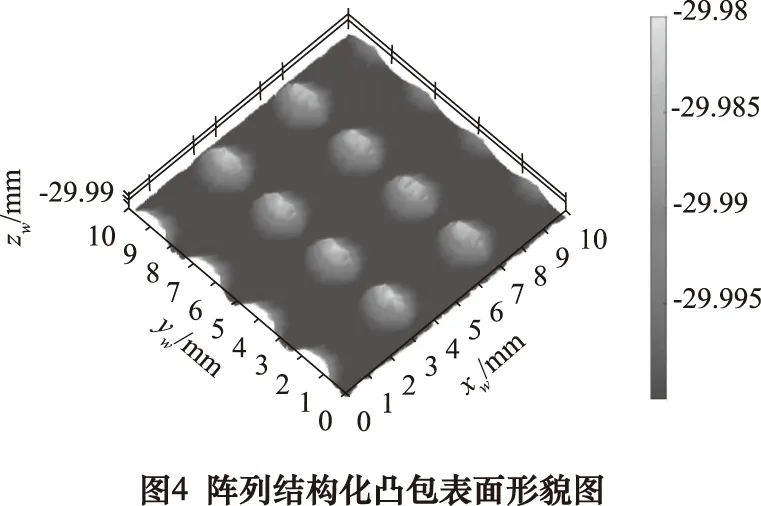

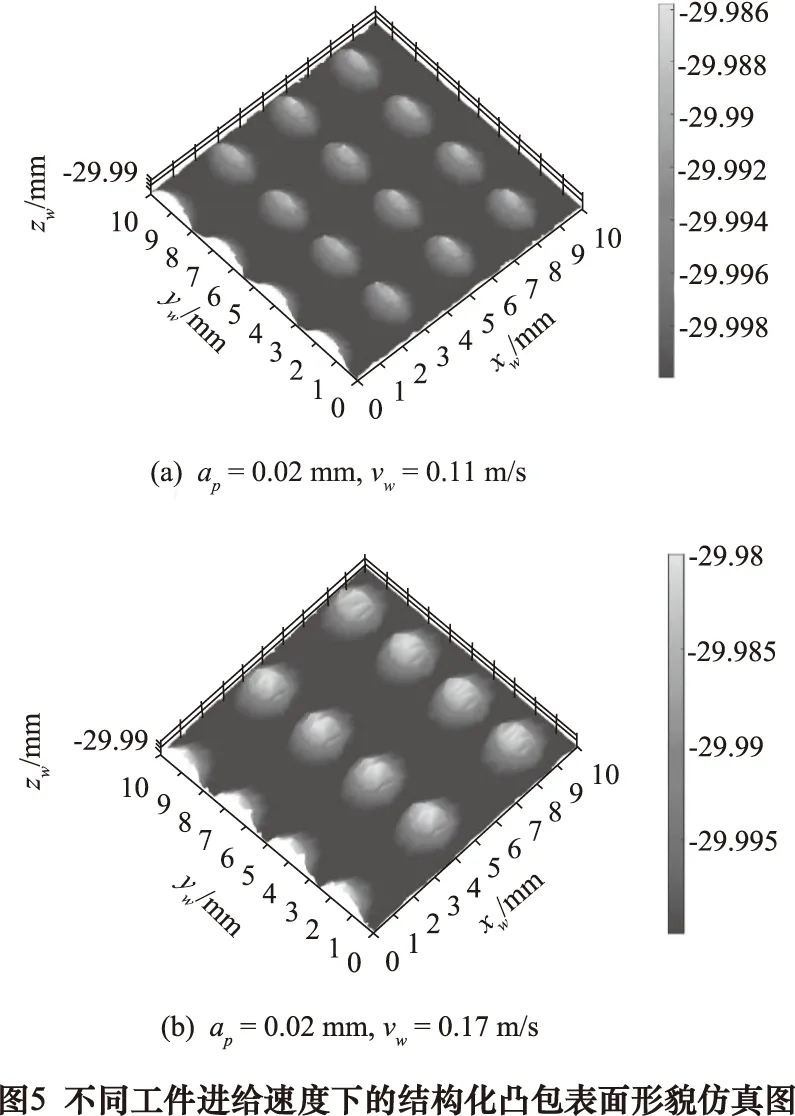

首先,使用上述设定的磨削参数和结构化砂轮的特征参数进行阵列结构化凸包表面的磨削运动学仿真,仿真结果如图4所示,然后保持砂轮线速度vs不变,改变工件进给速度vw或磨削深度ap,仿真结果如图5、图6所示。

从图4可以看出,设计的结构化砂轮可磨削加工出阵列结构化凸包表面,且凸包沿yw方向的间距Ty为2.5 mm,沿xw方向的间距Tx约为3.5 mm,高度为0.02 mm,凸包底面大致为半径为1的圆,与所给的阵列结构化凸包表面参数基本一致。

结合图4和图5能够看出,在磨削深度ap不变的条件下,随着工件进给速度vw的增大,工件表面凸包单元在进给方向上的间距和尺寸变大,在砂轮轴向方向上,凸包单元的间距和尺寸均保持不变。结合图4和图6能够看出,在工件进给速度vw不变的条件下,随着磨削深度ap的增大,工件表面残留逐渐减小,凸包单元在砂轮轴向和工件进给方向上的间距和尺寸均保持不变。

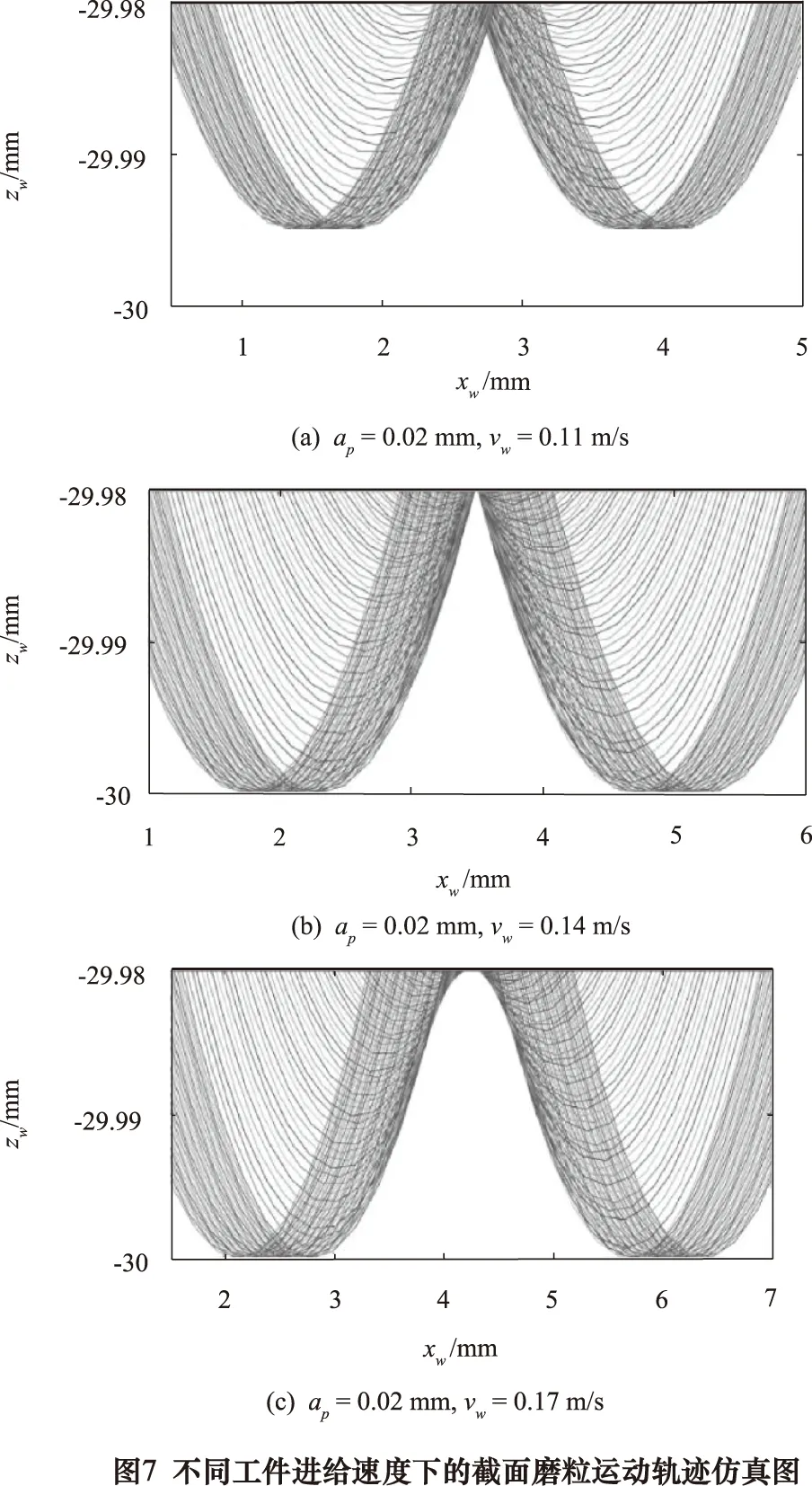

对比图4和图5可以发现,图5a中的凸包单元高度小于0.02 mm,为分析产生这种现象的原因,下面对砂轮截面磨粒运动轨迹进行仿真,仿真结果如图7所示,在图7a中,前后磨粒的轨迹干涉点低于工件表面,导致磨削出的凸包高度小于0.02 mm;在图7b和图7c中,前后磨粒的轨迹干涉点均不低于工件表面,工件表面残留与工件进给速度vw成正比。

4 结语

基于以上对结构化砂轮的设计以及磨削过程的运动学仿真研究,可得出以下结论:设计的结构化砂轮可实现阵列凸包表面的磨削加工。当磨削深度ap一定时,工件表面凸包单元在进给方向上的间距和尺寸与工件进给速度vw成正比;当工件进给速度vw一定时,磨削深度ap会影响工件表面的残留面积,当磨削深度ap 下一步将通过磨削实验对砂轮设计理论以及磨削规律进行验证与分析。