卸荷式滚珠丝杠预拉伸结构设计*

陈维范 薛 丹

(①辽宁装备制造职业技术学院,辽宁 沈阳110161;②沈阳机床股份有限公司,辽宁 沈阳 110142)

滚珠丝杠副在工作时难免要发热,其温度将高于床身。滚珠丝杠的热膨胀将使导程增大,影响机床定位精度[1-2]。研究表明,热变形引起的误差通常会占到工件加工总误差的40%~70%[3-5]。在实际生产中,一般都采用快速升温,待机床热平衡后再进行加工,这需要机床先热机,造成生产效率降低。

目前,减小机床热误差主要有误差预防和误差补偿两种基本方法[6-7]。采用软件补偿消除误差,需要对机床进行大量的试验后建立误差预测模型,对数控系统要求较高,有时还需要进行二次开发[8-9]。滚珠丝杠预拉伸就是在机床装配时对滚珠丝杠轴向施加预拉伸力,使滚珠丝杠被拉长,而被拉伸后的滚珠丝杠在温度再有变化时,只是内应力起变化,而螺距精度保持不变[10-11]。常见的滚珠丝杠预拉伸结构存在支承轴承因承受较大轴向力而导致使用寿命降低的问题。

在对某型数控车床原有X轴滚珠丝杠结构进行分析的基础上,设计了卸荷式滚珠丝杠预拉伸结构。新设计的结构在滚珠丝杠两端支承的轴承座内设置推力球轴承,滚珠丝杠预拉伸产生的轴向力由推力轴承承担,用于支承滚珠丝杠的推力角接触球轴承达到了卸荷的目的。

1 数控车床X轴滚珠丝杠结构

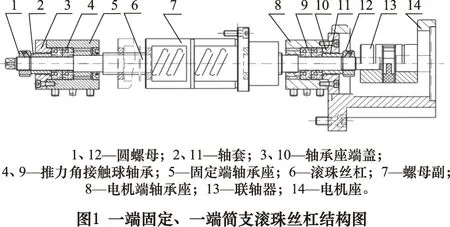

本文所研究的数控车床X轴滚珠丝杠原有结构采用一端固定、一端简支的形式,如图1所示。滚珠丝杠两端分别采用2个20TAC47B推力角接触球轴承4和9。在固定端轴承座5内,滚珠丝杠6的左端轴向固定;在电机端轴承座8内,滚珠丝杠6的右端与推力角接触球轴承9之间留有轴向间隙,滚珠丝杠热伸长向右端(电机端)延伸。

2 常见滚珠丝杠预拉伸方式存在的问题

2.1 滚珠丝杠预拉伸的理论分析与计算

滚珠丝杠运行时发热,致使滚珠丝杠热伸长,其热伸长量为

ΔL=αL0ΔT

(1)

式中:ΔL为滚珠丝杠热伸长量,mm;L0为滚珠丝杠的预拉伸的有效长度,mm;ΔT为滚珠丝杠的温升,℃;α为滚珠丝杠材料的线膨胀系数。

为了减小滚珠丝杠热伸长对机床定位精度的影响,可对滚珠丝杠进行预拉伸,由胡克定律可得到滚珠丝杠的预拉伸力为

(2)

式中:Fa为对滚珠丝杠施加的预拉伸力,N;ΔL为滚珠丝杠热伸长量,mm;E为滚珠丝杠材料的弹性模量,N/mm2;L0滚珠丝杠拉伸长度,mm;A为滚珠丝杠底径面积,mm2。

由文献[12]知,螺纹预拉伸力矩为

T≈0.2Fad0

(3)

式中:T为锁紧螺母锁紧所施加的力矩,N·m;d0为锁紧螺母螺纹公称直径,mm。

2.2 常见滚珠丝杠预拉伸结构存在的问题

如图1所示,常见滚珠丝杠预拉伸结构一般将滚珠丝杠的一端固定,对另一端圆螺母12施加力矩,使滚珠丝杠得到伸长,从而实现预拉伸。

如图2所示,为常见滚珠丝杠预拉伸结构受力分析图。当对圆螺母12(如图1所示)施加力矩时,使滚珠丝杠产生预拉伸力Fa常,两圆螺母间AB段的滚珠丝杠被拉伸。预拉伸力Fa常由圆螺母通过轴套反作用给推力角接触球轴承,因此推力角接触球轴承承受了与预拉伸力大小相等、方向相反的轴向力Fz常,即Fa常=-Fz常。

采用常见预拉伸方式时,滚珠丝杠拉伸长度为L0常=600 mm,滚珠丝杠底径按d=25 mm,圆螺母12螺纹公称直径d12=20 mm,温升ΔT=4 ℃。由式(1)~(3)可以得到滚珠丝杠热伸长量为ΔL常=29 μm,预拉伸力Fa常=4 840 N,圆螺母施加力矩T常=19.3 N·m。

为了提高轴承的刚度和旋转精度,经常对推力角接触球轴承施加预负荷(即轴向力)。根据NSK精密滚动轴承样本,查得两个推力角接触球轴承20TAC47B组合时预负荷为1 000 N,预负荷过大会带来疲劳寿命降低,发热增加,甚至在极端的场合发生轴承的磨损或烧结。因此,常见滚珠丝杠预拉伸结构会影响推力角接触球轴承的使用寿命。

3 卸荷式滚珠丝杠预拉伸结构设计

3.1 固定端滚珠丝杠支承结构设计

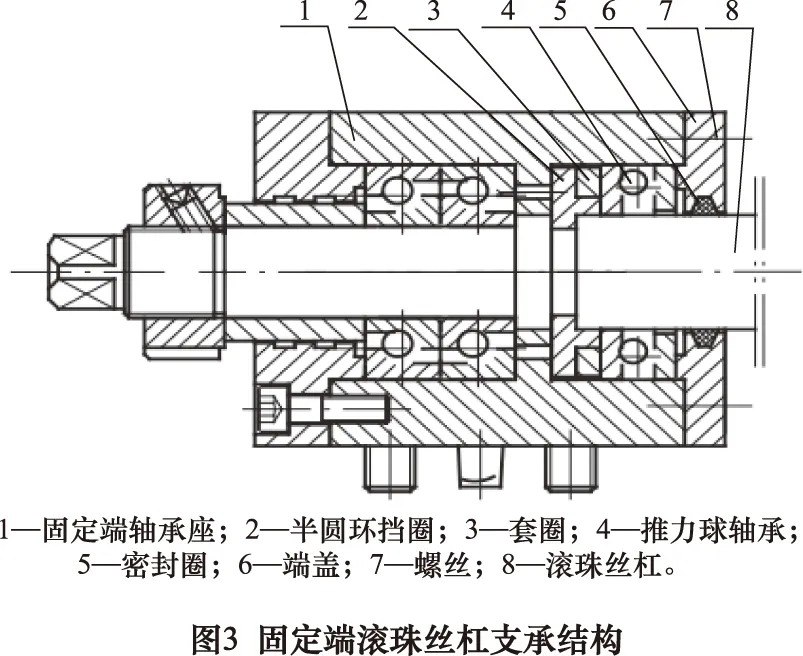

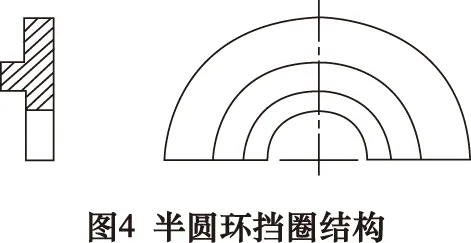

固定端滚珠丝杠支承结构,如图3所示。在固定端轴承座1中安装推力球轴承4,推力球轴承4两侧分别用端盖6和半圆环挡圈2(如图4所示)在滚珠丝杠上轴向固定;两个半圆环挡圈2用圈套3固定在滚珠丝杠的空刀槽上,端盖6与丝杠之间设置密封圈5,端盖6用螺钉7固定在轴承座1上。

3.2 预拉伸端滚珠丝杠支承结构设计

预拉伸端滚珠丝杠支承结构,如图5所示。在电机端轴承座9内设置推力球轴承6;推力球轴承6由半圆环挡圈8、隔垫3、锁紧螺母1在滚珠丝杠上轴向固定;两个半圆环挡圈8由套圈7固定在滚珠丝杠的空刀槽上,隔垫3与滚珠丝杠之间设置密封圈5,锁紧螺母1与电机端轴承座9采用螺纹连接;锁紧螺母1与电机端轴承座9之间设有调整垫4,对锁紧螺母1施加力矩,完成滚珠丝杠11的预拉伸,然后用顶丝2防松。在滚珠丝杠预拉伸前,先松开顶丝2,旋松锁紧螺母1,取下调整垫4(如图6所示),根据理论计算并经试验测试确定预拉伸扭矩和调整垫4的磨削量。

3.3 卸荷式滚珠丝杠预拉伸结构受力分析

如图7所示,为卸荷式滚珠丝杠预拉伸结构受力分析图。当对锁紧螺母1(如图5所示)施加力矩时,产生的预拉伸力Fa卸由锁紧螺母→隔垫→推力球轴承→半圆环挡圈传递给滚珠丝杠,两对半圆环挡圈间CD段(不再是AB段)的滚珠丝杠被拉伸。预拉伸力Fa卸由半圆环挡圈反作用给推力球轴承,即推力球轴承承受轴向力Fz卸。推力角接触球轴承就不再承受由预拉伸引起的轴向力,从而实现卸荷的目的。

采用卸荷式滚珠丝杠预拉伸结构时,滚珠丝杠拉伸长度L0卸=450 mm,滚珠丝杠底径按d=25 mm,锁紧螺母1(如图5所示)螺纹公称直径d1=54 mm,温升ΔT=4 ℃,由式(1)~(3)可以得到滚珠丝杠热伸长量ΔL卸=22 μm,预拉伸力Fa卸=4 900 N,锁紧螺母施加力矩T卸=53 N·m。

4 卸荷式滚珠丝杠预拉伸结构试验

4.1 滚珠丝杠预拉伸量的测试

为验证滚珠丝杠预拉伸量与锁紧螺母施加力矩之间的关系,并确定调整垫的磨削量,需要对数控车床X轴滚珠丝杠进行预拉伸试验。

首先,在滚珠丝杠预拉伸端拆下调整垫。将两个千分表表座固定在床身上,测头分别与滚珠丝杠端部垂直,如图8所示。

滚珠丝杠拉伸后右端向右变形δ2,由于另一端滚珠丝杠整体也要向右移动δ1,因此,测点2与测点1的差值为滚珠丝杠的实测预拉伸量,即

δ实测=δ2-δ1

(4)

实际测得δ2=24 μm、δ1=1 μm,由式(4)得到δ实测=23 μm,实测值与计算值ΔL卸=22 μm基本相符。由此可以确定调整垫的磨削量为24 μm,锁紧螺母施加力矩T卸=53 N·m。

4.2 滚珠丝杠预拉伸效果试验

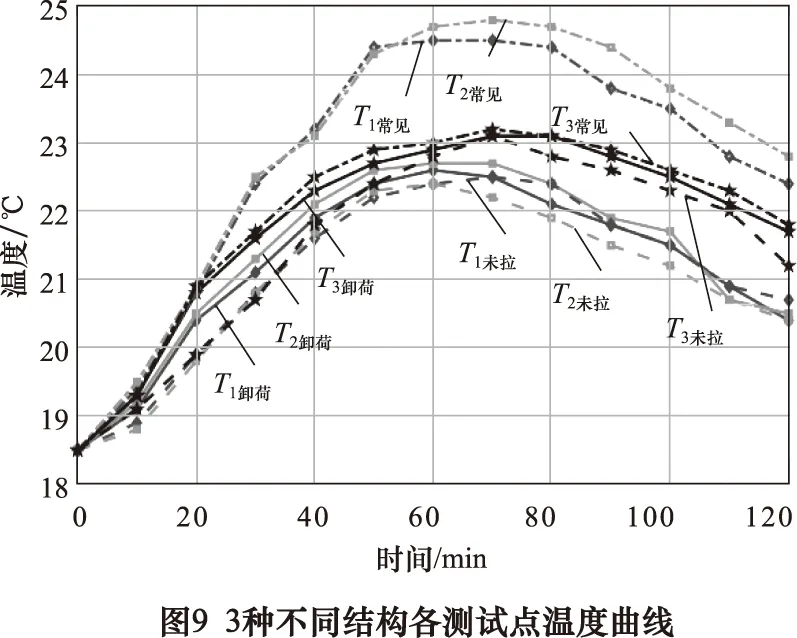

按滚珠丝杠未预拉伸、常见滚珠丝杠预拉伸和卸荷式滚珠丝杠预拉伸3种结构分别在同一台数控车床上进行温升和定位误差测试。

在进行滚珠丝杠未预拉伸和常见滚珠丝杠预拉伸两种结构试验时,可在两轴承座内(如图3、图5所示)不安装推力球轴承、套圈、半圆环挡圈等零件。常见滚珠丝杠预拉伸结构对圆螺母10(如图5所示)施加力矩T常=19.3 N·m。

3种滚珠丝杠结构装配完成的数控车床在测试前均需停机24 h以上。数控车床X轴以8 m/min的快移速度进行全程热机,每次热机10 min,直到热平衡状态,之后停机让机床自然冷却。每运行一次热机程序,用温度测试仪分别测出滚珠丝杠电机端轴承座、固定端轴承座及滚珠丝杠螺母副的温度T1、T2和T3,测试结果如图9所示。同时用激光干涉仪测量X轴定位误差,如图10所示。

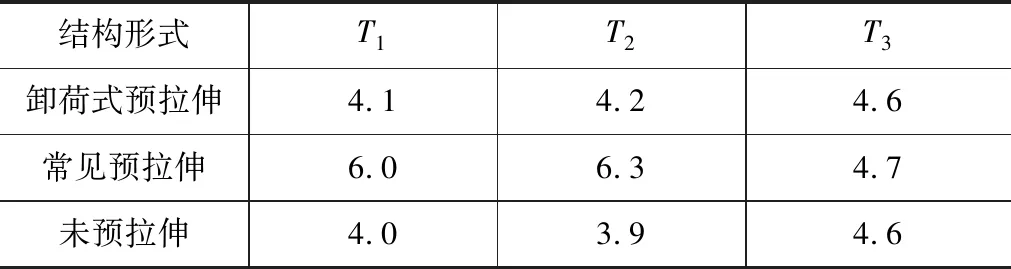

测试时环境温度为18.5 ℃,3种不同滚珠丝杠结构的数控车床运行70 min左右时达到热平衡状态,测试得到各测试点最大温升见表1。

表1 3种不同结构各测试点最大温升 ℃

通过试验可以看出,常见滚珠丝杠预拉伸结构较滚珠丝杠未预拉伸和卸荷式预拉伸两种结构各测试点的温升均有不同程度升高,两轴承座温升提高2 ℃左右。卸荷式滚珠丝杠预拉伸结构与滚珠丝杠未预拉伸结构相比,各测试点温升未超过0.3 ℃。因此,采用卸荷式滚珠丝杠预拉伸结构可以使支承轴承的温升得到控制。

由图10可以看出,滚珠丝杠未预拉伸、常见预拉伸和卸荷式预拉伸3种结构形式测得的X轴定位误差分别是14.3 μm、4.9 μm和3.6 μm。可见,滚珠丝杠预拉伸可以提高数控车床的定位精度,卸荷式滚珠丝杠预拉伸结构较常见滚珠丝杠预拉伸结构的数控车床定位精度高。

5 结语

本文在对某型数控车床一端固定、一端简支的X轴滚珠丝杠结构进行分析的基础上,设计了卸荷式滚珠丝杠预拉伸结构。按照理论计算值对数控车床X轴滚珠丝杠进行预拉伸试验,确定了预拉伸力矩和调整垫的磨削量。通过运行试验表明,卸荷式滚珠丝杠预拉伸结构可以提升数控车床X轴的定位精度,同时也减小了推力角接触球轴承的温升,实现了滚珠丝杠支承轴承卸荷的目的。