动力总成悬置设计对整车NVH性能影响分析①

倪晋挺, 姜能惠

(安徽机电职业技术学院汽车与轨道学院,安徽 芜湖 241002)

0 引 言

随着车辆技术的不断进步,人们对汽车的舒适性要求越来越高。发动机作为车辆重要激励源,其产生的振动是否可以很好的控制,不仅关系到整车人机交互位置的振动和噪声,同时还影响乘客的乘坐舒适性。因而在车辆开发过程中,如何有效的对动总悬置系统进行布置设计,降低振动耦合,减小动力总成传递到车身的激励载荷,从而降低车辆关注位置的振动噪声大小;以及保证动力总成在Tip in&Tip out、过坎等瞬态冲击工况下,能够有效的发挥动总悬置的支撑和限位功能,进而提升乘客的主观感觉方面,显得至关重要[1]。

动总悬置系统设计影响整车NVH性能的主要因素有悬置系统的布置方式、位置及刚度的大小等因素,针对上述关键因素,从动力总成悬置系统能量解耦作为出发点,讨论不同悬置系统设计方案对整车NVH性能的影响情况。

1 分析工况及评价

为验证不同悬置系统设计方案,动力总成刚体模态频率及能量分布情况,优化得到最优的方案,利用仿真手段,从避频、能量解耦、限位、TRA轴位置等几个方面进行考察。

实车测试工况利用常见的汽车怠速、加速、启动、熄火工况;噪声评价指标为驾驶员右耳与后排右侧乘客右耳位置车内噪声;振动评价点为方向盘及驾驶员座椅,利用三向加速度传感器布置于方向盘12点及驾驶员座椅左后侧滑槽位置,通过采集关注位置的振动加速度及车内噪声来衡量车辆的NVH性能[2]。

2 问题原因及解决手段

某车型在开发过程中,存在怠速振动噪声较大,加速过程中存在轰鸣声,乘坐舒适性偏差等一系列问题,为了提升产品的竞争影响力,需要对车辆的NVH性能一系列提升,所指定的提升目标如表1所示。

表1 某车型NVH性能主观评价提升目标

2.1 仿真方法介绍

在仿真计算中需要将动力总成质心坐标、质量及转动惯量、悬置位置及刚度作为输入参数来进行计算。系统的动力学方程为

(1)

式中:M为系统质量矩阵;K为系统刚度矩阵;{X}为刚体坐标矢量;{F}为力矩阵。

其中,

(2)

(3)

(3)式中:

将式(1)转换到频域,且不考虑外力情况下:

(K-ω2M){X}={0}

(4)

将质量矩阵(2)、刚度矩阵(3)代入(4)中,可以求解得出系统各阶的固有频率和振型。

当系统以第j阶固有频率振动时,第K行所分配的能量所占系统总能量的百分比用如下公式表示[3]:

(5)

式中:

mkl为系统质量矩阵第k行、l列元素;φj为{φ}的第j个列向量;(φj)k,(φj)l分别为φj的第k及第l个元素。

根据前面的公式(4)和(5),建立动力总成悬置系统的模型。

2.2 仿真结果及性能提升

某车型现状所采用的动力总成悬置系统布置方式为四点悬置,悬置系统的初始设计刚度如表2所示。

表2 某车型动总悬置系统初始刚度

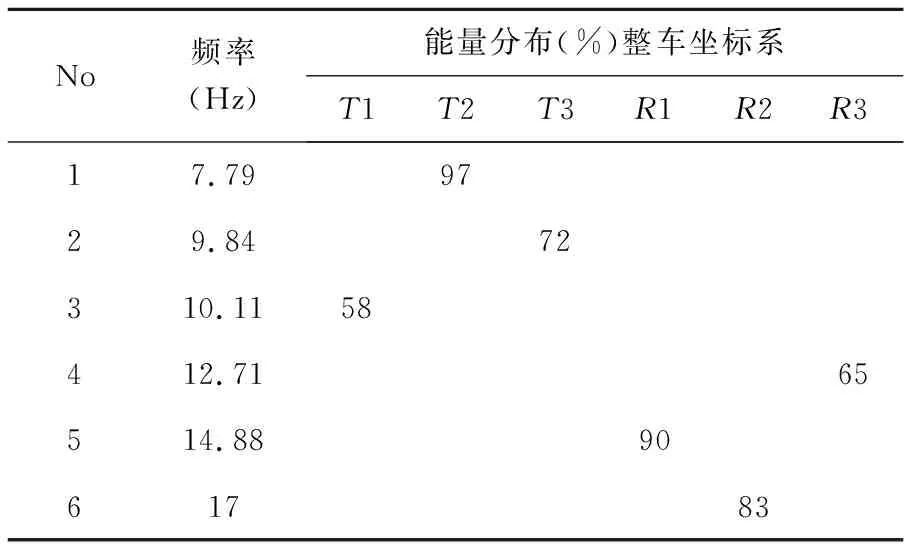

首先,利用Nastran软件建立悬置系统的动力学模型,对模型作如下简化:动力总成简化为刚体,通过具有3向刚度的Bushing(衬套)弹性连接在固定基础上[4];然后通过SOL103分析模块进行仿真计算,通过卡片设置,控制输出选项,得到悬置系统的固有频率及悬置系统的能量分布矩阵,如表3所示;动总悬置系统左右悬置弹性中心点及动总质心到TRA轴距离如图1所示。

表3 现状动总悬置系统解耦结果

从分析结果来看,现状的动力总成悬置设计方式存在一系列问题,重点关注的Bounce模态为系统的第二阶模态,该阶模态解耦率偏低,低于目标要求的85%,也就是说现状的动总悬置在Z向振动时,会与其它方向的振动发生耦合,第六阶模态为发动机曲轴转动方向的刚体模态,该阶模态解耦频率偏高,远离7-12Hz的目标要求,不利于动总系统振动的衰减,隔振能力偏差。

如图1,左右悬置弹性中心点连线与TRA不重合,特别是左悬置弹性中心偏离TRA轴34mm。从理论上讲,如果悬置系统的弹性中心连线能够与发动机总成的质心重合,动总悬置系统在六个方向的振动可以完全解耦,但由于受整车布置的限制,悬置系统的弹性中心连线与TRA轴距离越近越好[3-4]。

图1 现状悬置系统TRA轴

针对上述动力总成悬置设计方式存在的一系列问题,同时考虑到整车设计成本方面的因素,通过仿真优化,将现状动总悬置系统的设计方案的四点悬置更改为三点悬置支撑方式,同时结合整车布置空间,将左悬置弹性中心点位置向整车X向移动25mm,从而减小左右悬置弹性中心点的连线与TRA轴的距离。然后,在调整布置位置的基础上,对三点悬置系统的刚度进行解耦优化,优化后的悬置系统刚度,见表4,对应方案的能量解耦结果,见表5。优化后动总悬置系统在Z向和Ry方向的振动能量均大幅提高,到达了96.99%和93.41%,并且Ry方向的模态频率由原来的17Hz降低为11.74Hz,不仅可以满足设计的目标要求,也可以远离发动机怠速激励频率,提升系统的隔振性能[5-9]。

表4 优化后动总悬置系统刚度值

表5 优化后动总悬置系统解耦结果

2.3 测试结果及方案验证

为验证仿真优化结果,对整车NVH性能的影响情况,采用客户在使用车辆过程中,常关注的怠速、加速、启动、熄火工况分别测试动总悬置系统在初始状态(Baseline)及优化方案(三点悬置+左悬置移动25mm)状态下的整车NVH性能,其中怠速工况考虑AC ON及AC OFF两种工况。

测试的数据包括振动和噪声两部分,其中,噪声测试位置为驾驶员左耳(DLE)与后排右侧乘客右耳(RRR);振动测试为方向盘(SW)比较恶劣的12点位置、驾驶员座椅(Seat)及前地板驾驶员脚踏位置(Floor)。由于篇幅限制,仅给出部分测试数据。

驾驶员左耳位置在怠速(AC ON及AC OFF)工况下的声压响应曲线如图2所示,所对应的声压级大小对比如图3所示。由测试结果可以看出,AC off工况,优化方案较初始方案,测点DLE车内噪声值分别降低了0.9dB(A),测点DLE车内噪声值分别降低了0.9dB(A),RRR车内噪声值降低了0.4dB(A);AC on工况,测点DLE车内噪声值,优化方案较初始方案,降低了2.1dB(A),RRR车内噪声值,状优化方案较初始方案,降低了0.1dB(A)。

图2 怠速(AC ON及AC OFF)工况声压响应曲线

图3 怠速(AC ON及AC OFF)工况声压级大小对比

方向盘(SW)12点位置、驾驶员座椅(Seat)及前地板驾驶员脚踏位置(Floor)在AC off工况下的振动大小对比如图4所示。由测试结果可以看出,除了地板关注位置的Y向振动大小稍微变差外,增加了0.001g,其余关注位置方向的振动大小均有所减小,其中方向盘12点位置的振动大小RMS值减小0.02g,座椅导轨位置RMS减小0.002g,驾驶员脚踏地板位置振动大小RMS值减小0.001g。

图4 怠速(AC OFF)工况关注点振动大小对比

驾驶员左耳位置在加速工况下,DLE位置的声压响应曲线如图5所示。由测试结果可以看出,虽然发动机在1876rpm时,优化方案较初始方案,DLE位置的声压大小,有所增加,增加了1.38dBA,但从整个加速过程中来看,优化方案的车内声压级是优于初始方案,特别是在常用的转速2500rpm-3500rpm范围内。

图5 加速工况下的DLE位置声压响应曲线

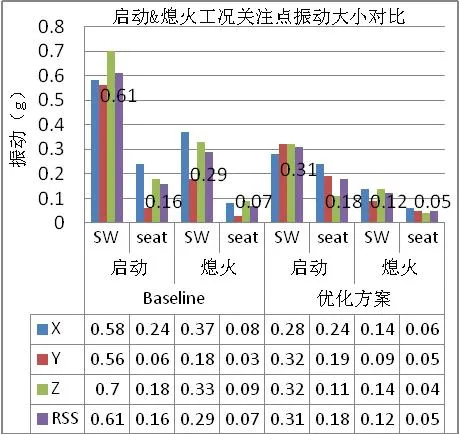

方向盘(SW)12点位置、驾驶员座椅(Seat)及前地板驾驶员脚踏位置(Floor)在启动&熄火工况下的振动大小对比如图6所示。由测试结果可以看出,发动机启动工况,方向盘振动,优化方案较初始方案降低了0.3g,座椅导轨振动,优化方案较初始方案增大了0.02g;发动机熄火工况,方向盘振动,优化方案较初始方案,降低了0.17g,座椅导轨振动,优化方案较初始方案,降低了0.02g。

图6 启动&熄火工况关注点振动大小对比

通过对比上述工况的测试结果,总体而言,优化方案较初始方案,驾驶舱内关注位置的振动及噪声大小均提升明显,同时,初始方案为四点悬置设计,优化方案为三点悬置设计,因此,在提升性能的同时,也降低了整车的设计成本。此外,通过对优化后的车辆,再次进行主观评价,评价测试分值也均得到了提升,见表6。

表6 优化后主观评价提升目标

3 结 语

通过仿真优化及测试相结合的手段,对动力总成悬置设计对整车NVH性能的影响情况进行研究。通过优化动力总成悬置系统的设计,不仅降低了设计成本,而且提升了整车的NVH性能,提升了车辆的主观评价。从而可以看出,动力总成悬置系统设计,对于整车NVH性能的重要性,在后续的车辆开发设计过程中,应当给予重点考虑,从而减少后续的调教、改动、优化成本。