竖壁贴附通风与混合通风供热方式室内热环境及通风性能实测比较

西安建筑科技大学 韩 腾 邓红娜 李安桂

空调设备及系统运行节能国家重点实验室 珠海格力电器股份有限公司 刘 华△ 杜 辉

0 引言

过去20余年来,我国的建筑能耗呈急剧上升趋势。2016年建筑运行的总商品能耗(标准煤)为9.06亿t,约占全国能源消费总量的20%[1],而暖通空调能耗又占建筑能耗的30%~50%[2]。在满足建筑环境要求的基础上实现建筑节能,已成为建筑可持续发展的重要课题,而不合理的气流组织形式是造成空调能耗偏高的原因之一。

冬季送热风时,传统混合式空调系统将热气流自房间上部送入室内,热风由于热浮升力的作用易聚集在房间上部,房间内出现明显的下低上高的温度分布特征。为了满足人员工作区的热舒适要求,上部空间的气温会远高于供暖设计温度,导致室内空气平均温度过高,产生巨大无效能耗。

李安桂团队基于20余年来持续不断研究提出了基于“扩展康达效应”的竖壁贴附通风理论及设计方法[3-7],竖壁贴附通风是一种既可用于夏季供冷,又可用于冬季供热的理想空调方案,其基本机理是送风气流在竖壁的“扶持”效应下被下送到工作区,减少了与周围空气的掺混,撞击地面改变运动方向后,仍具有很高的水平动量。因此只要送风参数设计合理,即使送风射流为热风,在流动转为水平运动后,较高的射流剩余动量能够克服热浮升力的作用,仍可以在地板表面扩散相当一段距离,使热风有效送入工作区,如图1所示。

图1 不同送风方式下冬季供热室内温度分布示意图

已有的关于竖壁贴附的研究多是针对射流运动的流动特点,关于其贴附通风设备性能的研究还远未完善,即便是已有的研究,也都多限于供冷、供热或等温送风的情况,这无疑是限制这一通风方式推广应用的主要原因。为此,本文将竖壁贴附送风技术应用于某特定风管机,对竖壁贴附通风与混合通风2种供热模式下室内热环境分布和通风性能进行详细的对比实验研究,以便为竖壁贴附技术的设备开发提供理论支撑和设计依据。

1 实验条件与方法

在人工热舒适实验室内,将特定风管机应用于传统混合通风和竖壁贴附通风2种模式,测量不同送风挡位下的室内空气温度分布和通风性能特征。

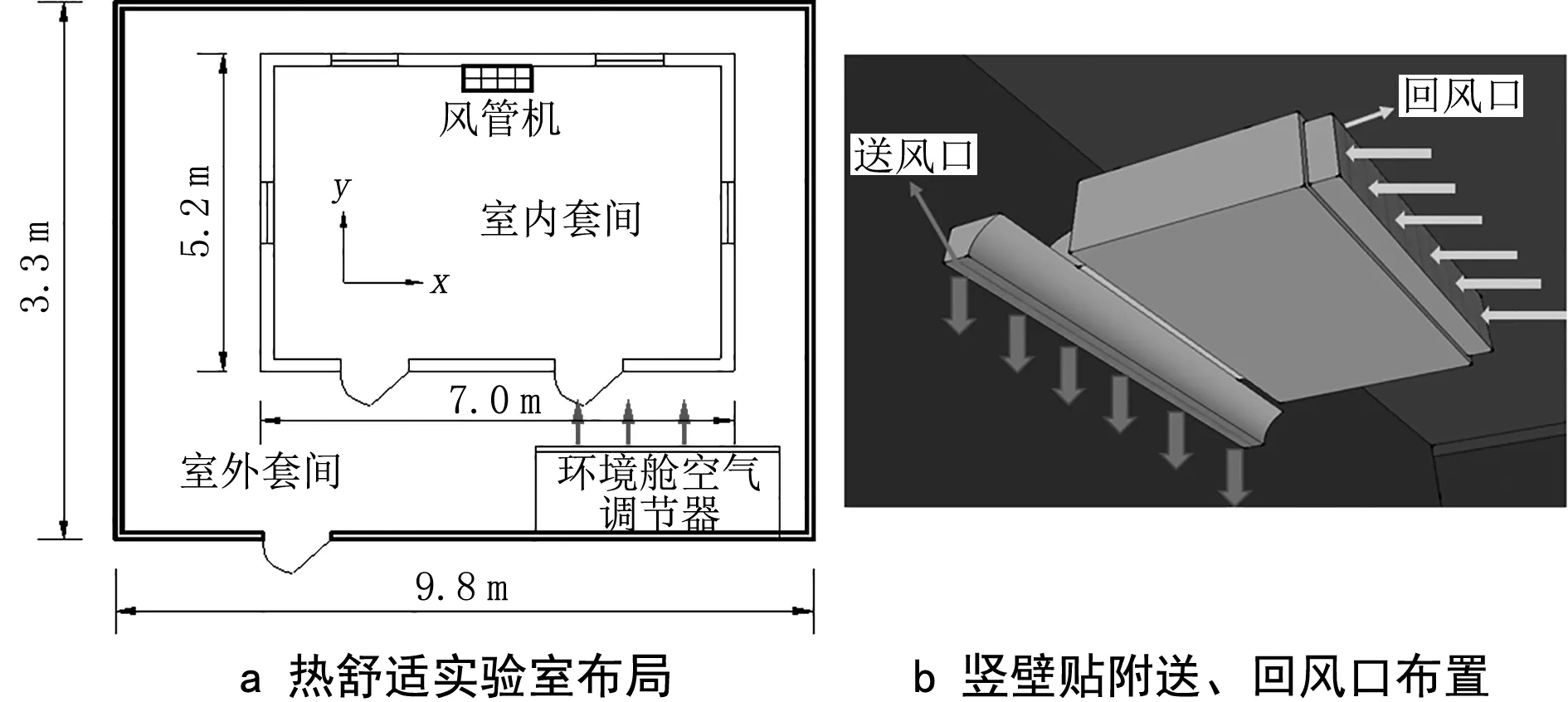

1.1 实验室布置情况

空调热舒适实验室位于一个尺寸为9.8 m×8.3 m×4.3 m(长×宽×高)的室外套间内,室内套间的尺寸为7.0 m×5.2 m×2.7 m(长×宽×高),具体位置如图2a所示。室内与室外套间之间的围护结构(包括屋顶、地面及侧墙)均为保温库板。室外房间的温度通过环境舱空调器可以稳定控制,室内房间初始温度通过打开房间内门窗与室外房间换热来控制。实验中,通过围护结构缝隙的冷风渗透忽略不计,室内无热源,认为热负荷全部来自围护结构的热损失。风管机安装在支架上,安装高度可以调整,位置可以移动,房间内无家具,气流贴附的壁面材质为油漆光滑壁面,粗糙度厚度Ks=0。

图2 热舒适实验室位置及送、回风口布置

实验中,送风口高度设为2.3 m,风管机安装在房间宽度方向的中轴面位置,竖壁贴附射流送风口紧贴墙布置,送风口尺寸为0.05 m×0.64 m,风管机的另一侧为回风口,尺寸为0.2 m×0.7 m,如图2b所示;混合通风时将风管机方向调转,去掉导流弯头,送风口尺寸为0.122 m×0.585 m。

1.2 测点布置与实验仪器

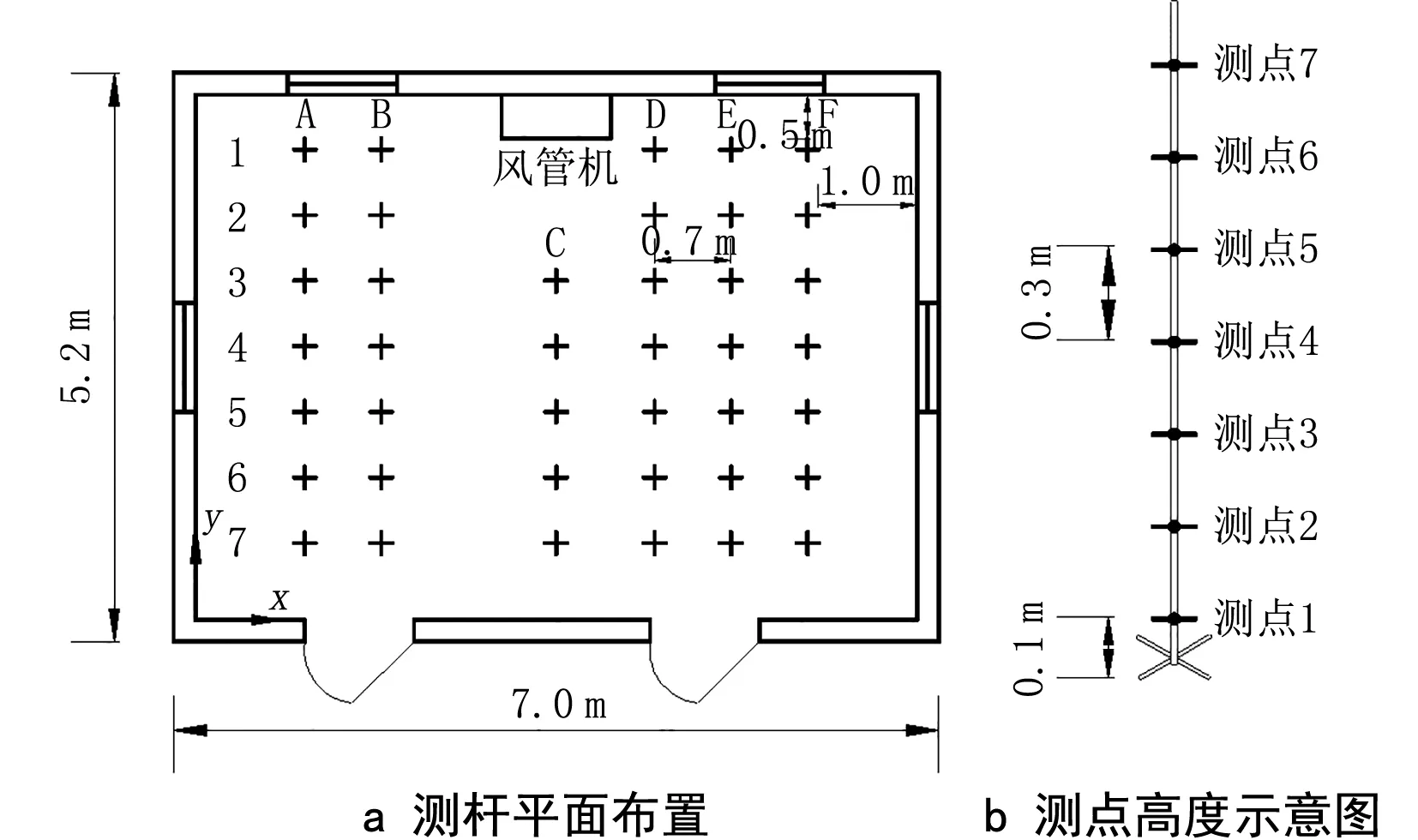

空调热舒适实验室设置有多排可移动测杆,每根测杆的不同高度处分别固定着7个测温热电偶。图3显示了测杆的平面位置和测点的高度。

图3 测杆平面位置和测点高度示意图

水平长度x方向:从距离墙壁1 m处的工作区域开始布置测点,间隔为0.7 m,共布置A~F 6排测点,实验中将C排测点移动到房间中轴线x=3.5 m处。

水平宽度y方向:从距离墙壁0.5 m处的区域开始布置测点,间隔为0.7 m,共布置7排(1~7)测温点。

竖直z方向:第1个测点离地0.1 m,模拟人体脚踝位置,每隔0.3 m布置1个测点,共7个测点,涵盖了90%以上的人体活动区域。

空气温度的测量采用镍铬-康铜WRE-230热电偶,响应时间1 s,分辨率为0.01 ℃,从风管机开始运行到实验结束,每间隔1 min,所有热电偶记录1次数据。

1.3 实验工况与实测过程

实验中室外房间温度通过房间内的环境舱空调器稳定维持在7 ℃,室内房间初始温度通过打开房间内门窗与室外房间换热实现7 ℃的初始值;供暖房间的负荷随室外温度的变化而变化,故所有工况室外温度恒定为7 ℃,室内热负荷均相同。

供热初期,室内空气温度不稳定,热环境受初始状态影响很大,不足以说明不同送风方式的供暖特征,为此每个实验工况连续测量3 h,3 h内各个工况室内温度均达到稳定,实验数据均取自稳定状态的实测值。

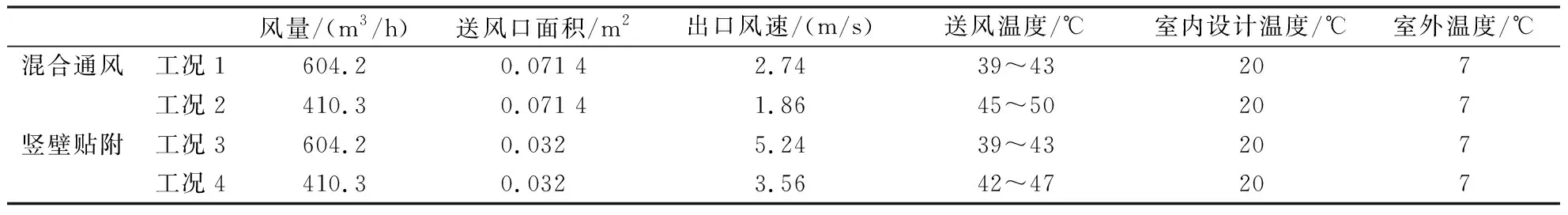

不同工况实验参数设置如表1所示,实验所采用的风管机风量为定值,超高挡604.2 m3/h、中挡410.3 m3/h,不同实验工况下,由于贴附送风口和混合通风送风口尺寸的差异,送风速度其实不同,且此处风速值由风量除以面积计算得到。在2种气流组织对比实验中,因为外加在房间的室外热负荷是相等的(所有工况室外温度恒定为7 ℃,室内设计温度20 ℃),所以实验人员控制风管机送风量为定值,而非送风速度。

表1 不同工况送风参数

实验中,因为测点处风速大都小于0.3 m/s,人员的进入带来的扰动不可忽略,因此并未对测点处的风速进行测量,但实验人员手持风速仪对送风口处的风速进行了测量,与计算值比较吻合。

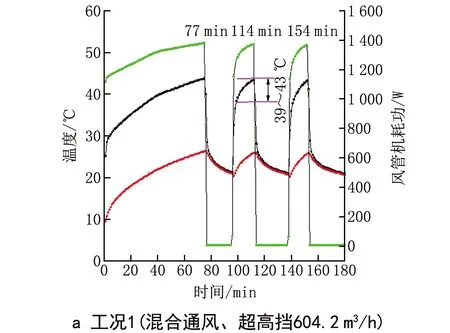

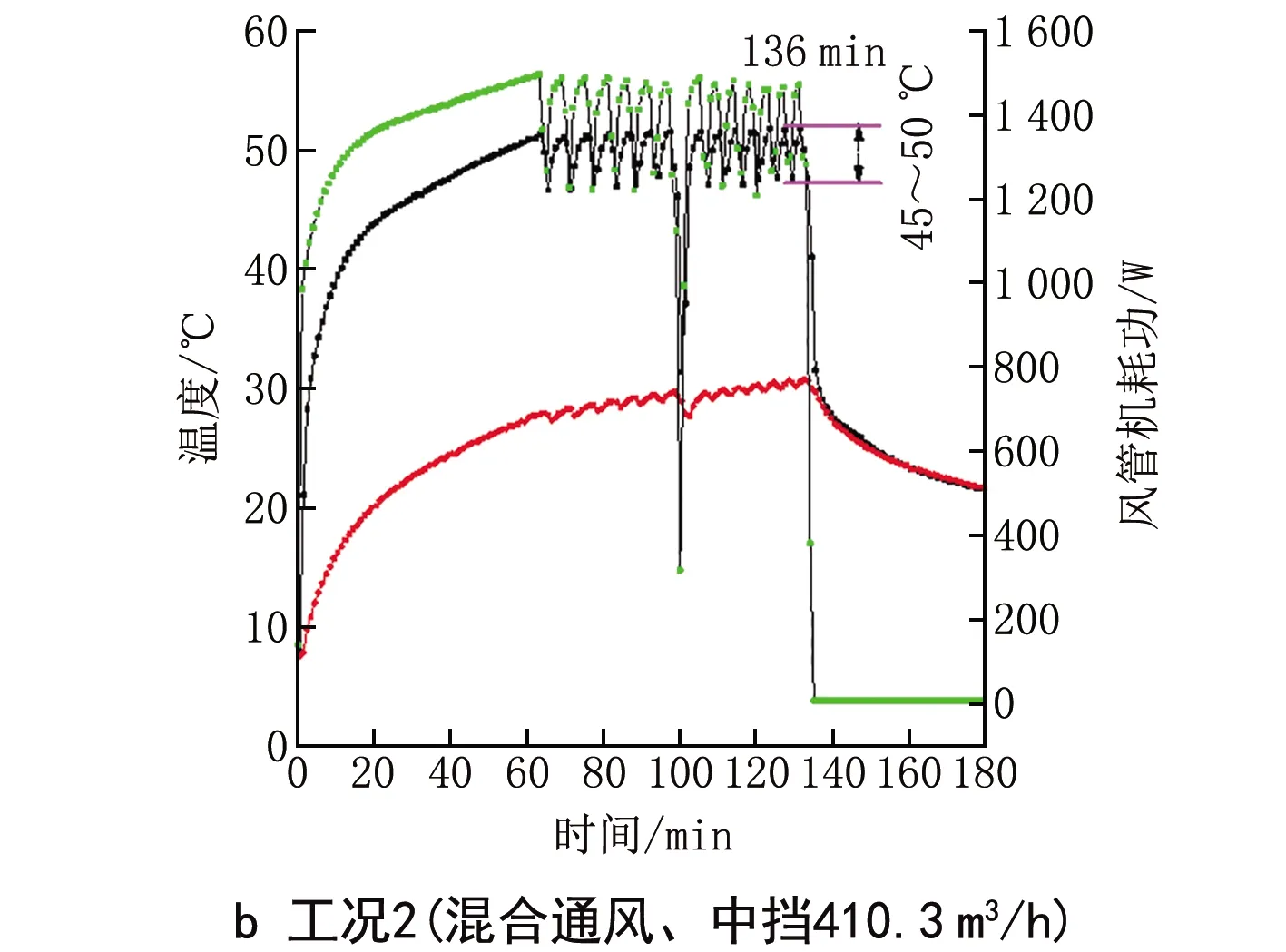

由于风管机为定频机,回风口感温包检测到室内温度达到设计值,风管机便会停机,室内温度达到第1个稳定状态,待室内温度低于设计值,风管机再次启动,如此往复多个周期。实验中实时记录了各种工况3 h内风管机送回风温度和耗功的变化,如图4所示。

2 实验结果分析

2.1 竖向温度分布特性

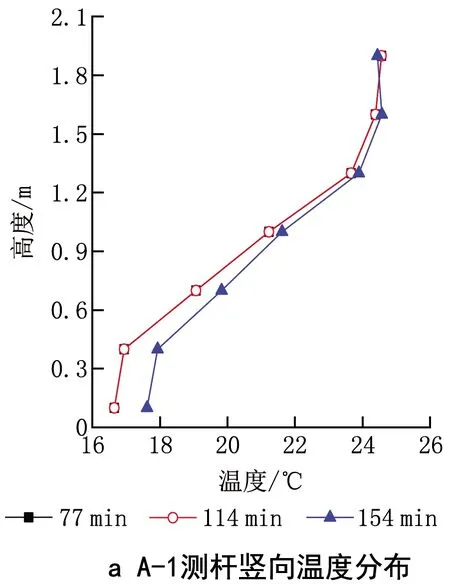

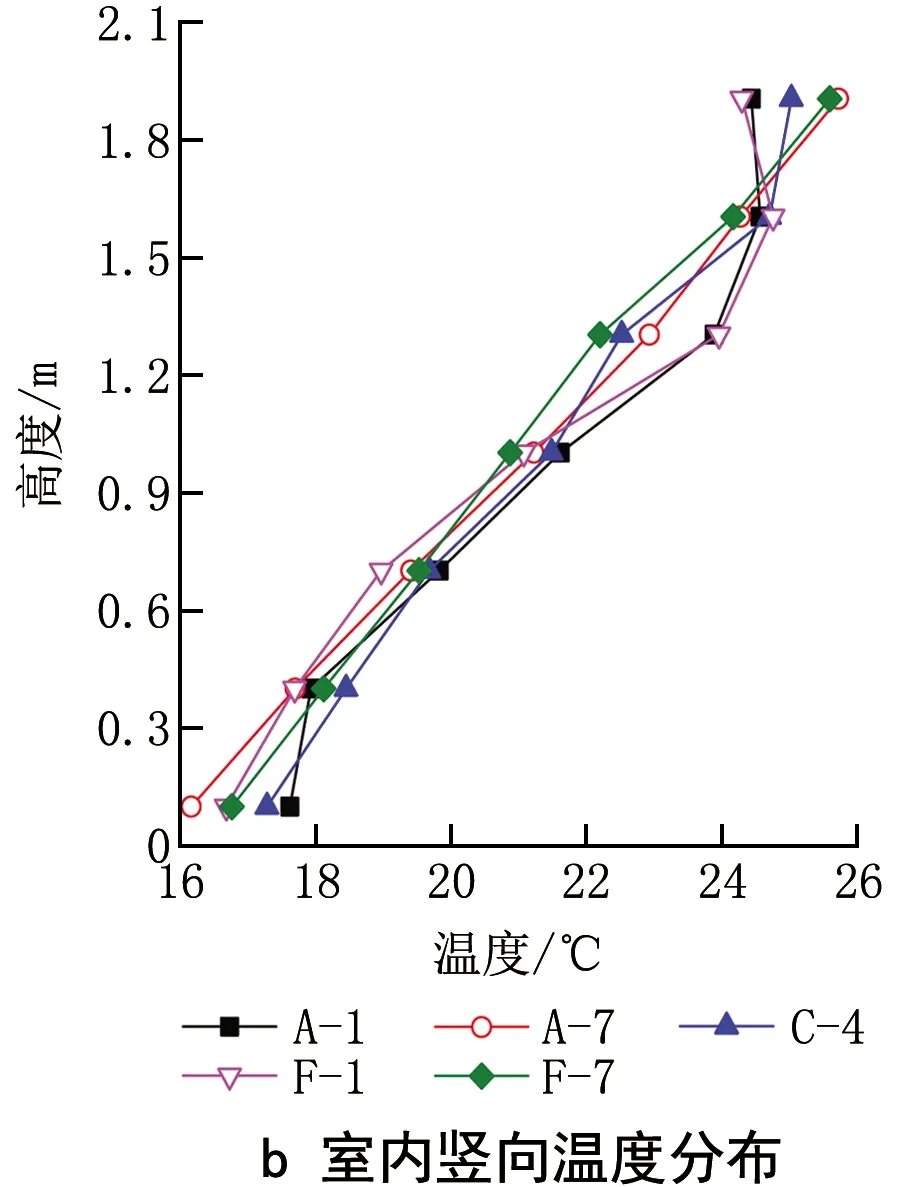

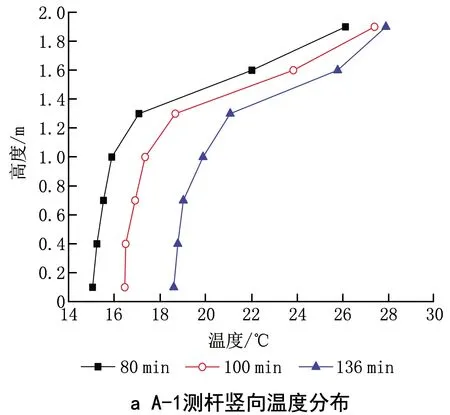

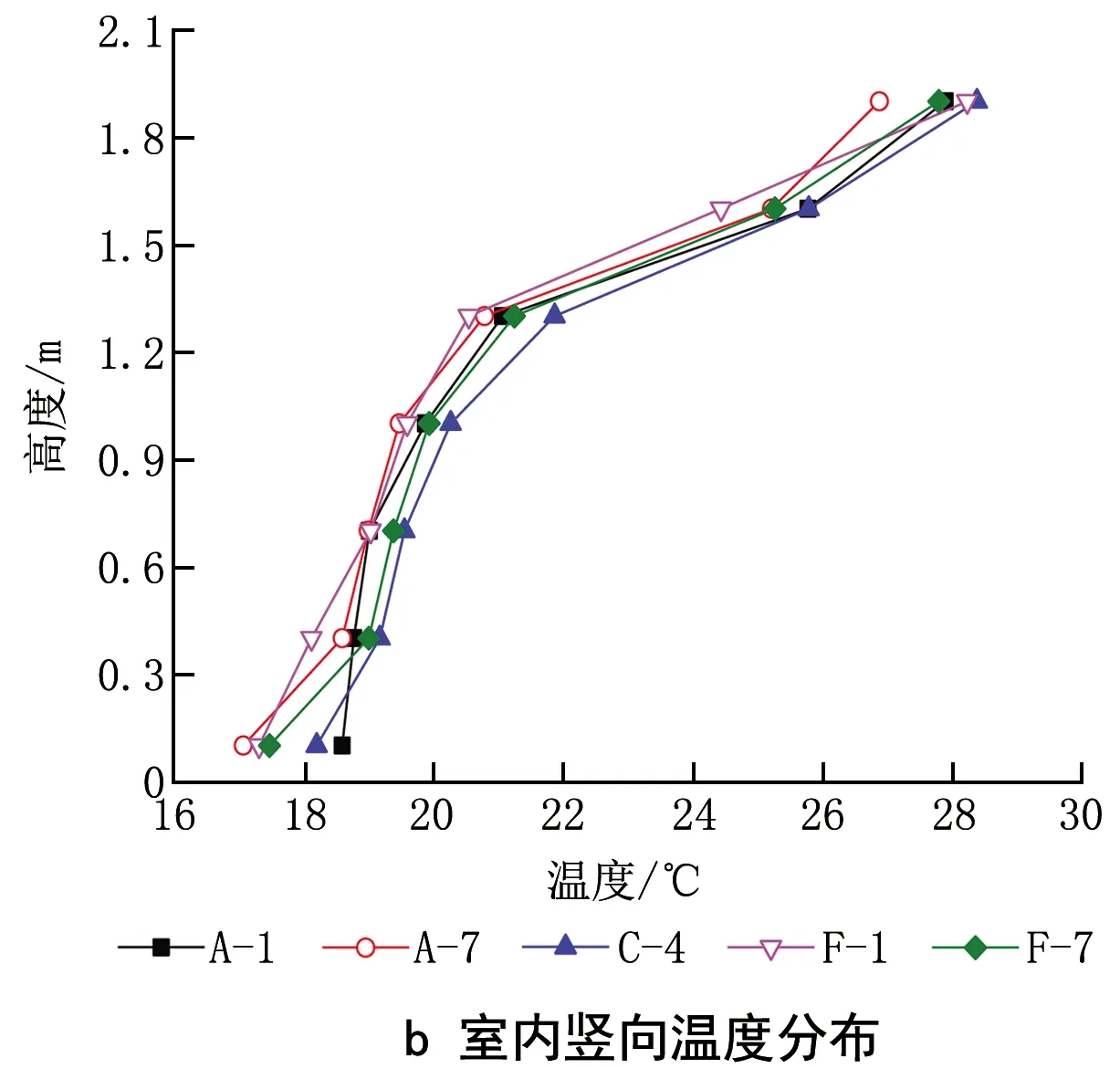

由图4a可以看出,工况1下室内温度分别在77、114、154 min时达到稳定。选取房间温度最不利测杆A-1,记录了3个停机时刻下测杆处竖向温度梯度,如图5a所示,房间内上下温度梯度可达8 ℃,且开机后时间越久,房间内温度受初始温度分布影响越小。故此后所有工况均选取实验3 h内最后一次停机时的室内稳定状态点研究室内温度分布特性和通风性能。

图5 工况1(超高挡(604.2 m3/h)混合通风)下室内竖向温度分布

同时选择室内A-1、A-7、C-4、F-1、F-7 4个角落测杆和中心位置测杆数据,反映房间竖向温度分布,可以认为这些测杆处温度达到设计要求,房间内90%的空间温度是满足设计要求的。由图5b可知,在距地面0.1~1.9 m范围内存在8 ℃的温差,人员坐姿呼吸区1.1 m处温度虽满足要求,但0.8 m以上温度均过高,热空气的浮升力效应是造成巨大无效能耗的主要原因。

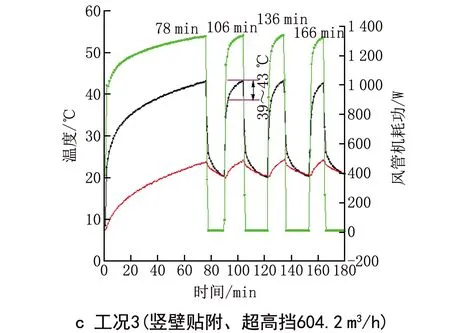

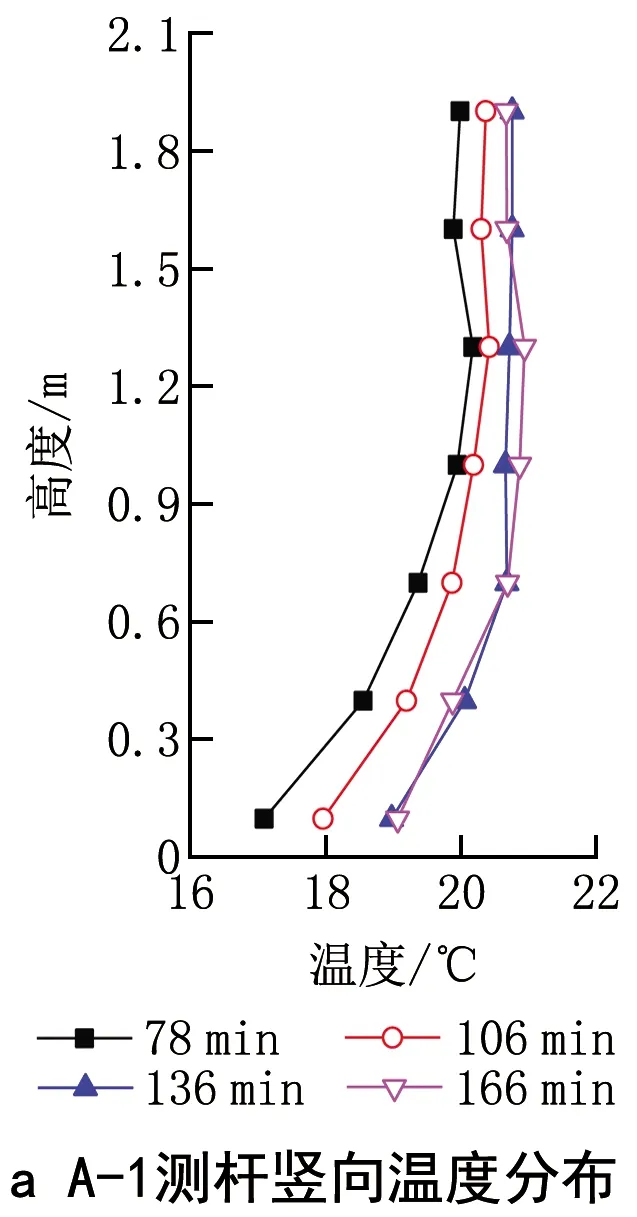

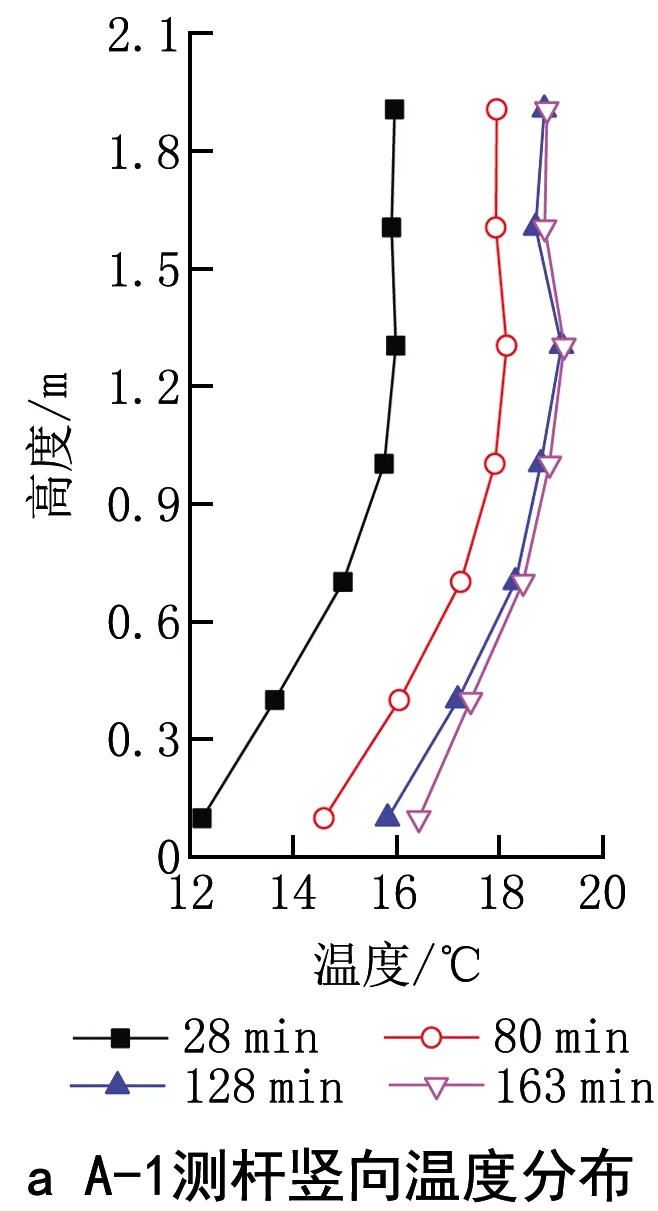

由图4c可以看出,工况3下室内温度分别在78、106、136、166 min时达到稳定。房间温度最不利测杆A-1在4个稳定时刻竖向温度梯度如图6a所示,166 min最后稳定状态下房间竖向温度分布如图6b所示,在距地面0.1~1.1 m范围内最大存在2 ℃的竖向温度梯度,1.1 m以上温度近似不变,工作区维持在21 ℃。采用竖壁贴附通风送风形式,室内温度场分布均匀,不存在高度方向冷热不均的现象,热风能被有效下送至工作区。

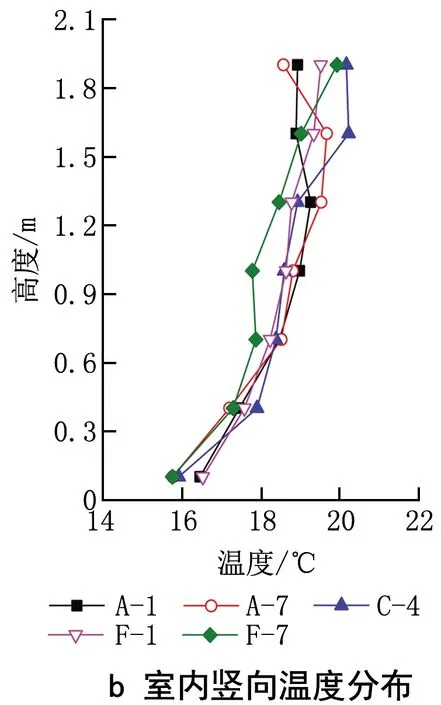

由图4b可以看出,工况2下室内在136 min时达到稳定。与工况1相比,送风量和送风速度降低,在室内热负荷不变的情况下,送风温度有所升高以维持室内热平衡。此时热气流波及范围减小,室内高度方向温度梯度开始分段,如图7b所示。房间1.0 m以下存在2 ℃温差,1.0~1.9 m存在8 ℃温差,且1.0 m以上实测温度均高于设计值20 ℃。相较而言,送风速度低、送风温度高,热空气更不易流动扩散,从而造成的热分层现象引起的无效能耗更严重。因此,冬季供热建议使用大风量、小温差送风以满足热负荷需要。

图6 工况3(超高挡(604.2 m3/h)竖壁贴附通风)下室内竖向温度分布

图7 工况2(中挡(410.3 m3/h)混合通风)下室内竖向温度分布

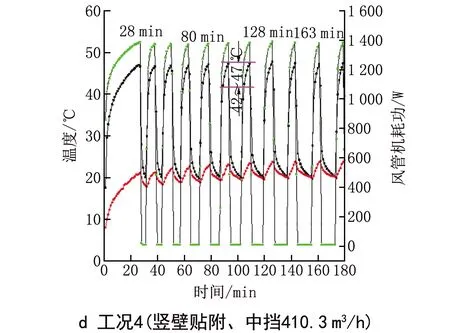

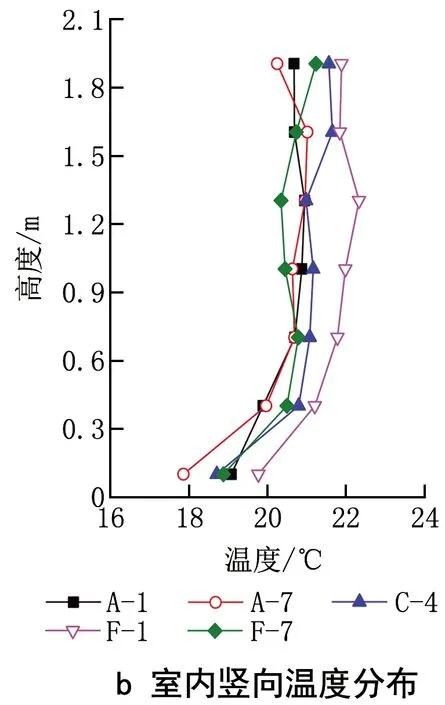

由图4d可以看出,工况4下室内温度多次达到稳定。选取其中4个稳定状态,最不利测杆A-1在4个稳定时刻竖向温度梯度如图8a所示,同样启停周期循环次数越多,房间内温度受初始温度分布影响越小,163 min稳定状态下房间竖向温度分布如图8b所示,在距地面0.1~1.1 m范围内最大存在3 ℃的竖向温度梯度,1.1 m以上温度近似不变,工作区温度维持在19 ℃。同样室内温度场分布均匀,热风能被有效下送至工作区。但与工况2相比,室内1 m以下温度梯度相对较为明显,同样在竖壁贴附送风模式下,建议采用大风速、小温差送风。

图8 工况4(中挡(410.3 m3/h)竖壁贴附通风)下室内竖向温度分布

2.2 水平向温度分布特性

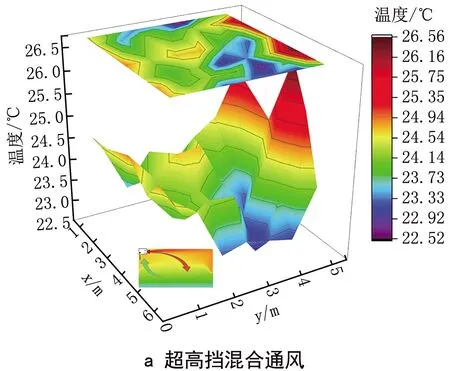

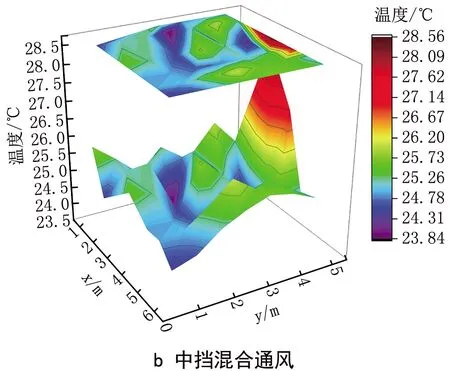

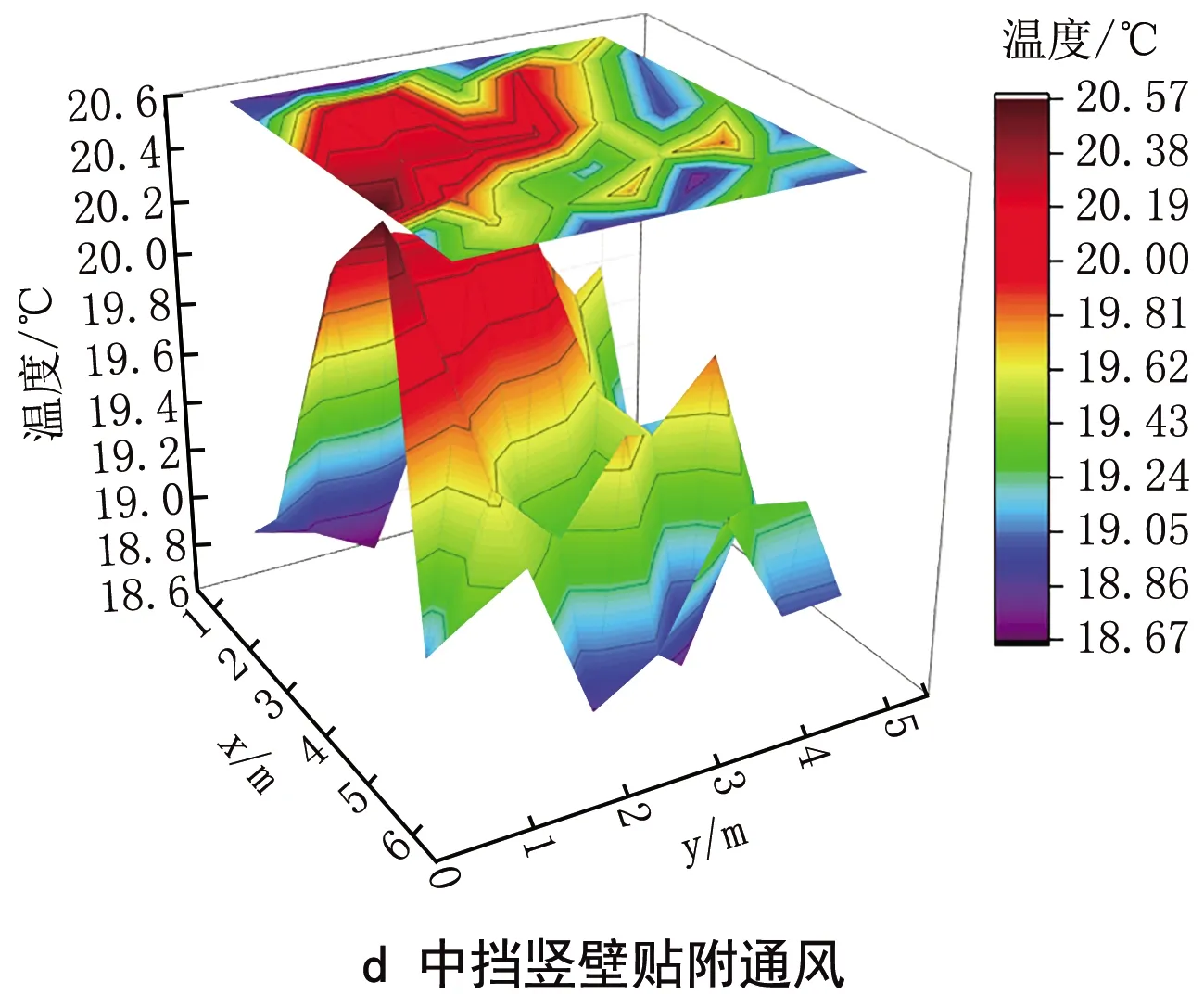

4种实验工况下,工作区水平面(z=1.6 m)上的三维温度分布如图9所示。由图9a、b可以看出:混合通风供暖时,距地面1.6 m高平面上最高温度为28.56 ℃,最低温度为22.52 ℃,存在6 ℃左右的不均匀温差,且温度梯度变化明显,沿着送风气流方向,送风口正对的一侧墙壁附近热量积聚,因而温度最高;相较而言,超高挡大风速运行时,热量在惯性力作用下更易扩散,该平面热量分布更加均匀。

图9 工作区水平面(z=1.6 m)三维温度分布

由图9c、d可以看出:竖壁贴附通风供暖时,z=1.6 m平面上不均匀温差只有2 ℃,且温度梯度变化均匀,热风覆盖范围广;因热气流沿着竖直墙壁下送到地面并形成贴附效果,靠近下送风口一侧温度最高;但竖壁贴附中挡风量运行时,该平面温度分布对送风速度的变化并不十分敏感。因此,在满足竖壁贴附供暖送风可及性条件下,风速不宜过大,避免人体吹风感。

2.3 热浮升力不利影响控制参数

水平及竖向温度分布的不均匀性主要是由送风热浮升力造成的。冬季送风温度过高,且与之匹配的送风速度偏小,惯性力大于热浮升力,热风不能进入工作区。因此,在避免吹风感的前提下,采用大风速、小温差送风方式可以有效控制热浮升力对室内热舒适造成的不利影响。

冬季供热工况属于非等温射流,送风温度高于环境温度,热浮升力对射流的流动起阻碍作用,非等温射流的判据为阿基米德数Ar。表征惯性力大小的量纲一特征数为雷诺数Re,表征热浮升力强弱的量纲一特征数为格拉晓夫数Gr,Gr与Re2的比值即阿基米德数Ar,其表达式为[8]

(1)

式中g为自由落体加速度,m/s2;ΔT为送风温差,K;Tn为室内平均温度,K;l为送风口特征尺寸,m;ν为空气的运动黏度,m2/s;u为送风速度,m/s。

Ar将送风口特征尺寸、送风速度、送风温度三者结合在一起,综合反映了热浮升力与惯性力两方面的作用。通过控制与送风参数对应的Ar的合理范围,定量地适当增大惯性力、减小热浮升力,即可有效避免由于热浮升力对室内造成的热舒适不利影响。

3 通风性能评价指标分析

3.1 能量利用系数

能量利用系数η可以反映送风能量的利用程度,其表达式为[9]

(2)

式中ts为送风平均温度,℃;tp为排风平均温度,在实验中也是风管机平均回风温度,℃;t1.7为供暖房间距地面1.7 m以下空间的平均温度,℃。

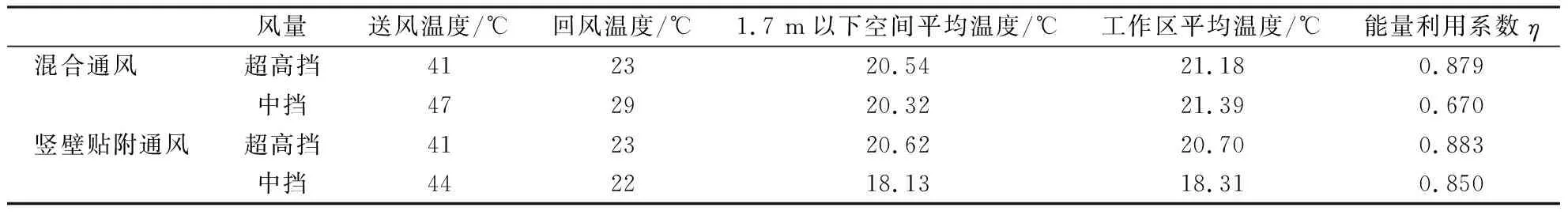

1.7 m以下空间的能量越多,该空间的平均温度越高,η越大,能量利用越充分。2种送风方式下供暖房间能量利用系数见表2。

表2 2种送风方式下供暖房间能量利用系数

由表2可以看出:对于2种送风方式,若减小风量或提高送风温度,均会使热风能量利用系数降低,但竖壁贴附通风供热方式能量利用系数降低的幅度明显小于混合通风供热方式;在相同的风量工况设置下,竖壁贴附通风供热房间的能量利用系数均大于混合通风,可以认为采用竖壁贴附通风供热比混合通风更节能;但同时差异并不是十分明显,原因是房间层高只有2.7 m,相对高大空间并不易实现温度大跨距分层,4种工况1.7 m以下平均温度差异并不大,但混合通风1.7 m以下竖向温度梯度却高达7 ℃,而竖壁贴附通风1.7 m以下竖向温度梯度小于2 ℃,这个指标并不能反映这一问题。

3.2 头脚温差

头脚温差是影响人体热舒适的一个重要指标,为了满足人员工作区的热舒适要求,《实用供热空调设计手册》要求,坐姿头脚温差Δt1.1~0.1≤2 ℃,站姿头脚温差Δt1.7~0.1≤3 ℃[10]。本文实测中,高度测点包含脚踝高度0.1 m测点、坐姿头部高度1.0 m测点和站姿头部高度1.6 m测点。图10显示了4种工况所对应的坐姿、站姿头脚温差。

图10 不同送风工况下供热房间头脚温差

可见在相同送风量和负荷下,混合通风形式供热竖直方向温度梯度过大,竖壁贴附通风供热形成的室内气流组织流场站姿、坐姿头脚温差更容易满足设计要求。从图10可以发现,竖壁贴附通风形式供热时,依然存在部分数值并未严格满足规范设计要求,这是因为实验是在室内完全处于静止状态下进行的。现实中,冷风渗入、冷风侵透及室内人员活动等因素会促使室内空气的流通和扰动。本实验旨在比较2种送风方式在供热模式下的差异,相较而言,竖壁贴附送风供热更容易达到室内的热舒适要求。

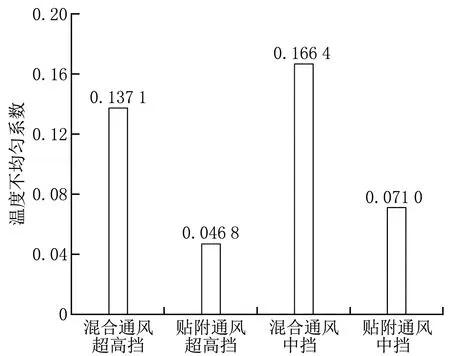

3.3 温度不均匀系数

温度不均匀系数Kt是通过计算工作区温度的分布均匀程度来评价气流组织形式优劣的指标[11],其定义式为

(3)

图11显示了不同工况下房间工作区稳定状态所有测点的温度不均匀系数。相比混合通风,竖壁贴附通风供热温度不均匀系数更小,温度分布更加均匀,冷热分层不明显。同一种送风形式下,超高挡大风速工况下温度不均匀系数更小一些,房间热舒适效果更好。

图11 不同送风工况下供暖房间温度不均匀系数

4 结论

1) 节能方面,热空气的热浮升力效应是造成空调房间冬季供热产生巨大无效能耗的主要原因。采用竖壁贴附送风形式,室内竖向温度梯度造成的上热下冷现象得到改善,能量利用系数显著提高,以中挡风速为例,能量利用系数可提高26.9%,有利于降低供暖能耗。

2) 应用适应性方面,2种送风方式下,低风速、高风温送风,热空气更不易流动扩散,从而形成的热分层现象和无效能耗问题更严重。因此,冬季供热建议采用大风量、小温差送风以满足热负荷需要,但在满足送风可及性要求条件下,竖壁贴附通风室内温度分布对送风参数变化的敏感度较小,适应性强。

3) 热舒适方面,相同送风量和负荷下,竖壁贴附通风形成的室内气流组织流场温度分布更均匀,人体头脚温差和温度不均匀系数更小,冷热分层不明显,热舒适效果更好。可见,采用竖壁贴附通风供热可以有效克服热浮升力对室内温度分布的不利影响。