顶吹炉熔炼生产高品位冰铜探索及实践

赵 璧,李汝云,任永专,葸 军

(凉山矿业股份有限公司,四川 会理 615141)

国际国内使用顶吹熔池熔炼搭配PS转炉吹炼工艺较多,艾萨炉顶吹熔池熔炼技术,充分利用了精矿中的硫、铁氧化放出的热量进行熔炼,生产冰铜。但低品位冰铜生产不能有效利用铜精矿自热,生产能耗较高,对标铜冶炼行业,不能达到《铜冶炼行业规范条件》标准,通过理论研究及探索,艾萨熔池熔炼冰铜品位一步提升至70%以上白冰铜。转炉一次进料直接进行二周期生产,完成冰铜的吹炼产出粗铜,提出艾萨高品位熔炼的工艺技术方案,为后续生产改造提供一定技术理论支撑。

1 不同熔炼技术高品位生产对比

1.1 闪速熔炼

闪速熔炼是将经过深度脱水(含水小于0.3%)的粉状精矿,在喷嘴中与空气或氧气混合后,以高速度(60~70m/s)从反应塔顶部喷入高温的反应塔内。精矿颗粒被气体包围,处于悬浮状态,在2s~3s内就基本上完成了硫化物的分解、氧化和熔化等过程。熔融硫化物和氧化物的混合熔体落下到反应塔底部的沉淀池中汇集起来,继续完成冰铜与炉渣最终形成过程,在炉内完成沉清分离,炉渣排放采用炉渣溢流排放模式,渣层厚度相对固定。炉料与气体密切接触,在悬浮状态下与气相进行传热和传质;产出高品位冰铜(75%)。

1.2 金峰炉熔池熔炼

金峰侧吹是通过侧吹枪把富氧空气强制鼓入熔池,液-气流卷流运动裹携着从熔池面浸没下来的炉料,形成了液-气-固三相流,在三相流内发生剧烈的氧化脱硫与造渣反应,使三相流区成为热量集中的高温区域,高温与反应产生的气体又加剧了三相流的形成与搅动。依靠三相卷流,实现熔池内的传质、传热与物理化学过程,在炉内完成沉清分离,炉渣排放采用炉渣溢流排放模式,渣层厚度相对固定。同时产出高品位冰铜(75%)。

1.3 底吹炉熔池熔炼

底吹炉熔炼是通过底吹枪把富氧空气强制鼓入熔池,液-气流卷流运动裹携着从熔池面浸没下来的炉料,形成了液-气-固三相流,在三相流内发生剧烈的氧化脱硫与造渣反应,使三相流区成为热量集中的高温区域,高温与反应产生的气体又加剧了三相流的形成与搅动。

依靠三相卷流,实现熔池内的传质、传热与物理化学过程,在炉内完成沉清分离,炉渣排放采用炉渣溢流排放模式,渣层厚度相对固定。氧气主要进入冰铜相,同时产出高品位冰铜(75%)。

1.4 顶吹熔池熔炼

艾萨熔炼是富氧顶吹浸没熔池熔炼法,通过喷枪把富氧空气强制鼓入熔池,液-气流卷流运动裹携着从熔池面浸没下来的炉料,形成了液-气-固三相流,在三相流内发生剧烈的氧化脱硫与造渣反应,反应产生的气体加剧了三相流的形成与搅动,为反应提供动力学条件,从而产出高品位冰铜(60%)。

2 顶吹熔炼生产高品位理论探讨

2.1 热力学探讨

现代造锍熔炼是在1150℃~1250℃的高温下,使硫化铜精矿和熔剂在熔炼炉内进行熔炼。炉料中的铜、硫与未氧化的铁形成液态铜锍。这种铜锍是以FeS-Cu2S为主,并溶有Au、Ag等贵金属及少量其他金属硫化物的共熔体。炉料中的SiO2,Al2O3,CaO等成分与FeO一起形成液态炉渣。

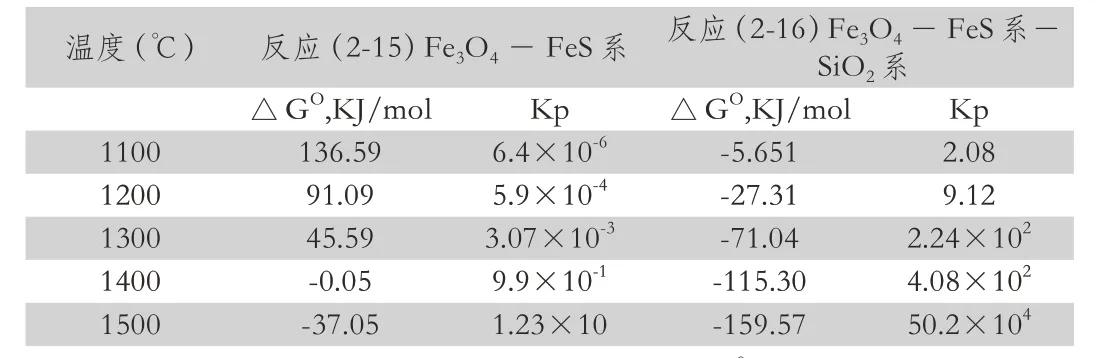

表1 造渣反应吉布斯自由能反应情况表

正常的熔炼作业中,要求固体磁性氧化铁(Fe3O4)不从炉渣中析出。当冰铜品位超过70%,炉渣中磁性铁快速升高,富氧空气与炉渣的反应降低,影响熔炼反应进行。当炉气的氧分压超过大约10-8-10-6,SiO2饱和时,固体磁性氧化铁就会析出与液相成平衡。在大多数熔炼炉内,气氛中含有大约10%的氧(即Po2大约为10-2大气压),具备了在渣-气界面上析出固体Fe3O4,由于FeS含量较低后,析出磁性铁不易被还原,在炉内形成较大影响。

2.2 动力学探讨

当冰铜品位升高到70%以上时,冰铜中FeS含量下降造成渣中Fe3O4升高,磁性铁比重相对较大,底部炉渣搅动条件差造成底部炉渣局部磁性铁增加,喷枪搅动不满足炉内的动力性能。炉渣熔点、粘度等物理性质相比冰铜较差,渣型、温度波动容易造成熔炼反应区动力学条件恶化,气液接触过程容易产出大气泡,降低熔炼反应速率。喷枪在为熔炼反应提供氧气的同时,还为炉内反应提供动力条件,促进物料运动和物质交换,但冰铜品位升高后,炉内冰铜流动性变差,炉渣变粘,仅水平搅动不满足反应的动力条件,在生产中出现熔剂SiO2与炉渣中的Fe3O4分层的情况,SiO2熔剂熔点为1650℃,Fe3O4熔点为1597℃,两层半熔体浮于熔体上层,阻碍熔体下部气体的逸出。炉渣粘度较大,喷枪端压升高,插入深度降低,进而反应变差,熔炼过程稳定性降低。顶吹喷枪对炉底搅动不足,高品位生产时高枪位条件下磁性铁富集在冰铜与上层反应区之间,高品位冰铜流动性低,造成艾萨排放不顺畅。

3 生产实践

2019年12月20日至12月30日期间,我公司开展了为期11天的“1+1+1生产组织优化”工业试验,试验期间,整个生产流程基本稳定运行,但部分工艺控制指标发生了较大变动。艾萨炉工艺控制指标如下。

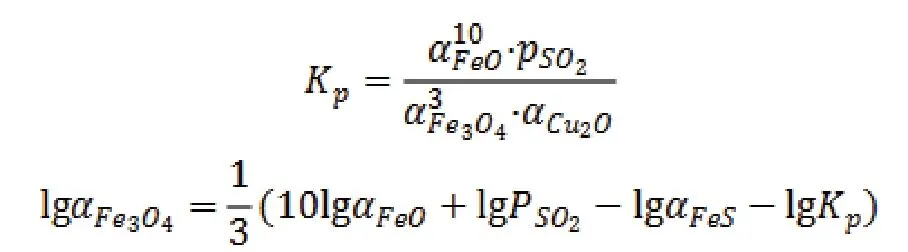

表2 试验期间各项参数对比情况

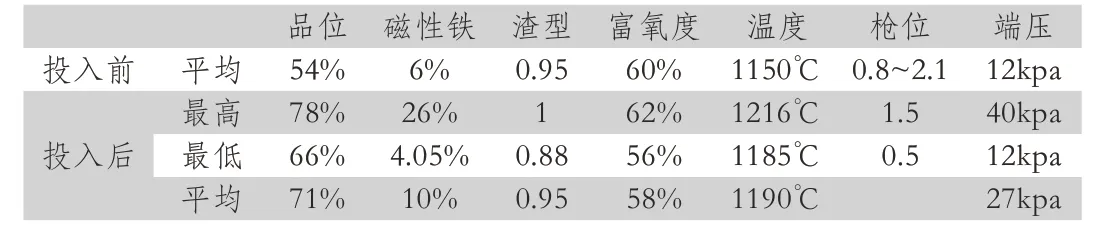

图1 冰铜品位及磁性体变化情况

3.1 喷枪控制指标

喷枪枪位:0.5m~1.4m控制,减少磁性铁在熔池下部富集导致熔池发泡,控制相对低的熔池液位保证下部反应动力学条件,生产期间仍然存在枪位上涨较快的情况,涨熔池从0.6m至1.4m速度最快可达13min。端压:12kpa~30kpa,初期喷枪端压使用12kpa,控制过程中烧油量较大,后期因喷枪烧损,端压帽脱落,端压控制27kpa,参照背压控制,背压值控制在0.045Mpa~0.054Mpa左右。富氧浓度:本次试验使用直径400mm喷枪,为保证喷枪冷却效果,喷枪流量控制在7.3Nm3/S~7.4Nm3/S,即工艺风使用14000NM3/h,氧气根据排放情况及生产节奏情况调整料量,富氧浓度控制在56%~62%。喷枪负载:试验后期,喷枪结渣情况较为严重,负载最高到220KN,低枪位时喷枪摆动剧烈。

3.2 炉内指标控制参数变化

冰铜品位:目标值71%,波动范围:66%~76%,艾萨渣型控制稳定后,品位波动相对较小。磁性铁:初期磁性铁10%~12%控制,出现排放口有半熔体,排放困难,使用燃油改变渣型和提温,排放困难情况有所好转。提高一次配煤后,排放口出现半熔体情况减少,磁性铁在7%~8%。试验期间最高磁性铁26%,最低4.05%。渣型:硅铁比0.88~1.0范围。温度控制:未进行“1+1+1”高品位试验,艾萨温控中心为1155℃,高品位生产期间温控中心为1190℃,实测冰铜温度1190℃左右,渣温1200℃左右。因排放困难最高操作温度为1216℃。炉壳温度熔池区域变化不大,五楼阻溅上方因结渣炉壳温度有下降,其他方位略有上涨,六楼温度上涨8℃~10℃。

4 结论

顶吹熔池熔炼具备生产出高品位冰铜的能力,同时生产过程也反映出炉内反应效率低,动力学条件不好,喷枪摆动较大,喷枪寿命短等问题。需要持续开展顶吹熔池熔炼生产高品位冰铜后续必须要解决几个问题,高品位生产为了保证熔炼正常进行,提高熔炼温度至1250℃以上进行,高渣型下形成的酸性渣以及保持较高的熔池温度会对艾萨炉砖形成较大的损伤,后期可考虑在艾萨炉反应区增设水套,对炉墙进行冷却,利于炉墙挂渣护炉。目前为了控制磁性铁含量采用高铁硅比进行生产,由于渣量增加,浮选尾矿含铜上升问题,造成金属回收率下降,后期高品位生产中,实现连续放渣,可采用低渣型,高Fe3O4控制,减少渣量。排放控制富氧条件下势必会造成炉渣中Fe3O4含量升高,可考虑在艾萨炉上增设溢流口,使得产出的炉渣及时溢出,实现薄渣层操作,达到连续性排放需求为防止未反应完的物料随熔体排出,需在炉外设计围堰,利用连通器原理,实现连续性生产及排放需求。为了减少磁性铁析出对熔炼反应过程的影响,可增加用CaO使用,采用高钙渣(CaO达到20%),即使在氧分压大的情况下也不会出现磁性氧化铁的析出。

综上所述,顶吹熔炼炉生产高品位冰铜具有理论可行性和实践可行性,在工业连续生产中,从保证炉砖寿命情况下提高熔炼问题、增加喷枪端压增大动力学条件、增加炉渣氧化钙含量减少磁性铁析出、改造围堰排放等方式进一步探索。