东海西湖井身结构深度优化技术及其应用

施览玲

(中海石油(中国)有限公司上海分公司,上海200335)

1 概述

东海盆地西湖凹陷区域,是重要的油气勘探区域。西湖区块地层复杂,存在多个目的层和多套压力系统[1]。近年来探井平均井深已超过4500 m,深部地层研磨性强,可钻性差,机械钻速低,且存在异常高温高压地层[2]。针对封隔复杂地层、降低井下复杂情况发生率、减少套管层序、提高钻井效率等问题,钻完井专业人员通过不断探索、实践井身结构优化技术,井身结构由五开优化为四开[3-4],省去了二开的Ø660.4 mm井眼,并将Ø444.5 mm井眼加深钻进至2500 m左右,减少Ø311.1 mm井段长度,降低了Ø311.1 mm井段钻进难度,形成了东海近几年较为固定的探井井身结构:Ø914.4 mm×200 m+Ø444.5 mm×(2200~2500 m)+Ø311.1mm×(3900~4200 m)+Ø215.9 mm×完钻深度。此套井身结构使用效果良好,解决了Ø311.1 mm井段起下钻困难、划眼时间长、井壁坍塌及卡钻等诸多钻井难题。但当前表层Ø444.5 mm井眼钻进至2300~2500 m井深后,钻井提速遭遇“瓶颈”,进一步提速困难重重;同时针对常压深井,井身结构仍有优化的空间。

随着东海钻井技术的不断进步及油气资源勘探开发的需求,水平井及大斜度井的数量在不断增多[5-6],但此类井多数存在井眼键槽及台阶、井眼轨迹复杂等情况,导致尾管下入时容易出现遇阻或下不到位的问题[7]。在采用水平井开发一些渗透性较好的边底水油气田时,地质方面对工程提出了水平井控水完井的要求,需要在Ø215.9 mm水平段下入尾管,但Ø215.9 mm水平段下入Ø177.8 mm尾管容易出现遇阻或下不到位的问题,一般采用小排量循环、上提下放的方式处理的效果不够理想。因此,需要进一步对东海井身结构进行深度优化研究。

2 主要难点

(1)表层Ø444.5 mm井眼再加速遭遇“瓶颈”

Ø444.5 mm井眼从最初的几百米,逐步加深至2500 m左右,速度也大幅提升,表层Ø444.5 mm井眼钻进至2300~2500 m井深后,受限于表层地层特性,以及Ø444.5 mm钻头切削效率,Ø444.5 mm井眼机械钻速长期处于100 m/h左右,难以得到实质性提升;在表层安全作业时间窗口内,其钻进深度也难以继续加深。

(2)常压深井井身结构仍有优化空间

近年来东海探井的平均井深已超过4500 m,早已经步入深井行列。天然气层的温度较油层更高,地温梯度一般在3~5℃/100 m,5000 m的井地温就可能达到150~250℃,故天然气井,特别是深层天然气井大都是高温高压井。高温高压井是钻井工程中难度大、风险高、工程费用高的一种苛刻井[8]。为了确保安全钻进,钻完井专业人员通过研究形成常用探井井身结构:Ø914.4 mm+Ø444.5 mm+Ø 311.1 mm+Ø215.9 mm,此套井身结构帮助该区块大幅减少钻完井作业复杂情况,取得了良好的应用效果。但是当前钻完井专业人员利用含油岩屑处理技术[9-10],很好地解决了油基钻井液[11]的环保问题之后,对油基钻井液进行了推广应用,裸眼在长时间浸泡情况下,复杂情况也极大减少,此时,对于常压井而言,此套井身结构稍显保守。同时,针对常压井深部井段采用Ø215.9 mm井眼钻进,如果地质油藏要求加深钻探,或钻遇地质未预测的异常压力地层,可能需要下入Ø177.8 mm尾管以后继续采用Ø 152.4 mm井眼钻进,钻井速度会下降,从而导致钻井工期增加,钻井成本上升,且地质取资料面临风险更大。

(3)Ø215.9 mm井眼水平段Ø177.8 mm尾管下入困难

长期以来,东海Ø215.9 mm井眼下入尾管尺寸均为Ø177.8 mm。针对直井,摩阻相对较小,套管下入相对容易,但是对于定向井或水平井,受井眼轨迹影响,套管下入过程中“躺”在下井壁,大大增加套管下入摩阻,同时套管下入过程中不断剐蹭井壁,造成环空岩屑堆积。由于环空间隙较小,且管柱重,套管下入摩阻不断变大,管柱旋转摩阻扭矩过大,因此旋转下入困难重重。随着剐蹭堆积的岩屑越来越多,甚至导致环空堵死,发生套管下入不到位、下入过程中尾管挂提前坐挂或封隔器提前坐封、套管到位后开泵困难等问题。虽然可以采用小排量循环、上提下放的方式来处理,但通常效果不够理想,而且在一些复杂井况下导致尾管中途卡死。如川西地区的中江18H井、江沙33-1HF井等水平井在下尾管时均因遇阻活动困难而无法成功下至设计井深,只能就地固井[12]。

3 井身结构深度优化技术

3.1 表层井眼尺寸优化技术

井身结构主要包括套管层次和每层套管的下入深度,以及套管和井眼尺寸的配合。井身结构设计是钻井工程的基础设计,它不但关系到钻井工程整体效益,而且还直接影响油井的质量和寿命[13]。采用较小直径的表层井眼尺寸,既能节约钻井液用量又提高了机械钻速,从而缩短钻井周期,获得可观的经济效益。

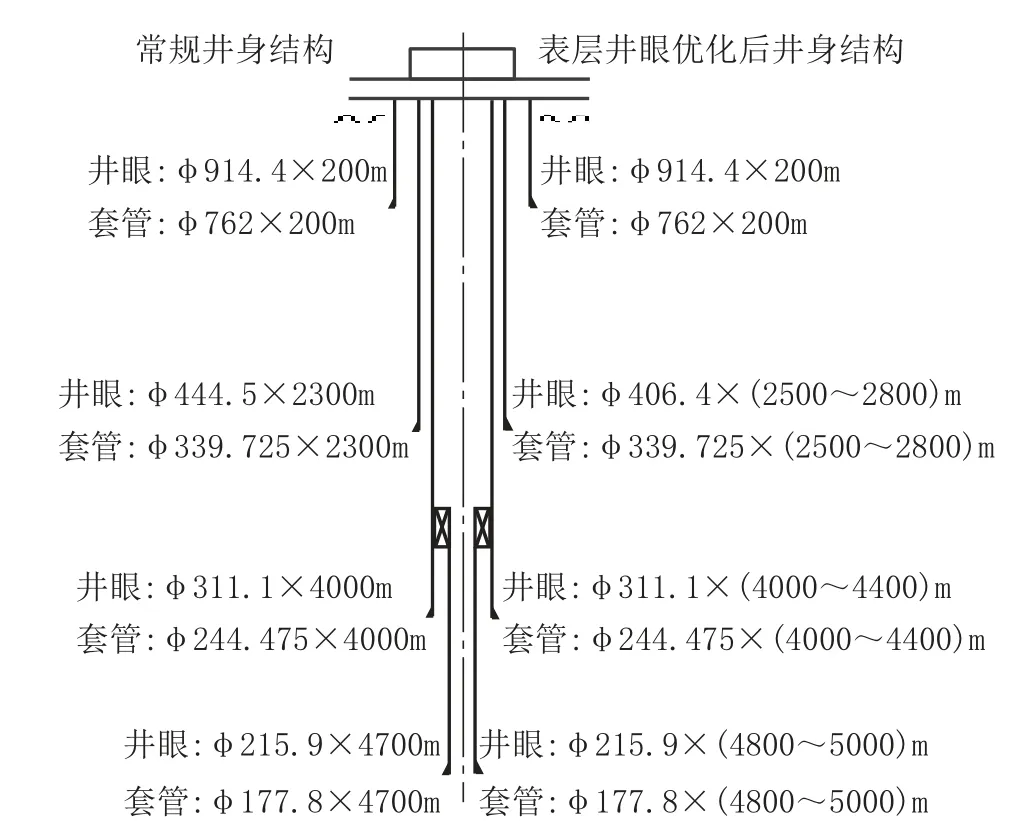

根据以上研究认识,结合东海浅层地层井壁稳定、地层为常压且不含浅层气等特点,通过开展井眼尺寸敏感性研究及井眼尺寸对机械钻速的影响分析[14],创新采用Ø406.4 mm井眼替代Ø444.5 mm井眼钻过三潭组和柳浪组的不整合面,钻穿玉泉组,进入龙井组后根据实际钻井速度和地层变化在2500~2800 m中完成(在原有Ø444.5 mm井眼钻深基础上再增加300~500 m),下入Ø339.7 mm套管,为Ø311.15 mm井眼的加深钻进和Ø244.5 mm技术套管下入创造了有利条件;且在相同井深下能够有效缩短Ø311.1 mm井眼长度,减少钻井液用量及含油钻屑处理量,减少固井水泥浆用量,降低钻井作业成本。优化前后的井身结构如图1所示。

图1 表层井眼优化前后井身结构对比Fig.1 Comparison of the casing programs before and after surface hole optimization

3.2 深井井身结构简化技术

东海勘探开发逐渐向深层低渗油气资源发展,探井钻井作业深度和钻井成本不断增加,提高钻井速度和作业效率显得尤为重要。

随着油基钻井液的推广应用,东海地层的井壁易失稳难题得到有效解决,同一井段也有了更长的安全作业时间。井下复杂情况大幅减少,基本能够保障井壁稳定。做好储层保护和防止压差卡钻或卡电缆。因此针对该类井,在满足地质要求的前提下,创新采用Ø311.1 mm井眼直接钻进至垂深4800 m左右的完钻井深,从而减少一次下套管、固井、候凝时间及一个井段电测时间。将Ø215.9 mm井眼作为钻遇地质未能预测的异常高压等复杂地层时的备用井眼,可有效避免采用小井眼作业时机械钻速慢和小井眼测试难以满足地层评价要求的问题。相比常规井身结构,节省了Ø215.9 mm井眼钻前准备及下Ø177.8 mm尾管固井时间。若未能钻遇好的油气显示,不进行测试作业,则无需下入Ø244.475 mm套管,可节省Ø244.475 mm套管和固井材料,具有良好的经济效益。优化后的井身结构如图2所示。

图2 东海深探井优化后井身结构Fig.2 Optimized casing program for the deep exploration well in the East China Sea

3.3 开发井尾管尺寸优化技术

针对Ø215.9 mm水平段下入Ø177.8 mm尾管困难且开泵不畅等问题,创新将Ø177.8 mm尾管优化为Ø139.7 mm尾管,既能基本满足地质油藏完井生产需求,同时套管/井眼的尺寸比由0.82降低为0.65,增加了环空间隙,又可有效避免环空岩屑堵塞导致开泵不畅甚至憋漏地层等复杂情况的发生。鉴于不同类型的扶正器在不同钻井液中的摩擦系数不同[15],进一步优化了套管扶正器加放方案。采用刚性扶正器或摩擦系数小的树脂滚轮扶正器等,减少套管本体与井壁的接触面积,变滑动摩擦为滚动摩擦,降低套管下入摩阻。

另一方面,尾管尺寸的优化使得管柱质量减轻,还不仅有利于管柱下入,有利于提高固井质量及下套管固井时效,同时也减少了管材使用量,节省了套管成本。针对Ø139.7 mm尾管挠度过大,下入过程中可能存在屈曲导致无法下入到位的问题,优选可旋转尾管悬挂器[16],必要时通过旋转尾管穿过遇阻点。优化后的井身结构如图3所示。

图3 尾管尺寸优化后井身结构Fig.3 Casing program with the optimized liner size

4 现场应用

4.1 表层井眼尺寸优化技术应用效果分析

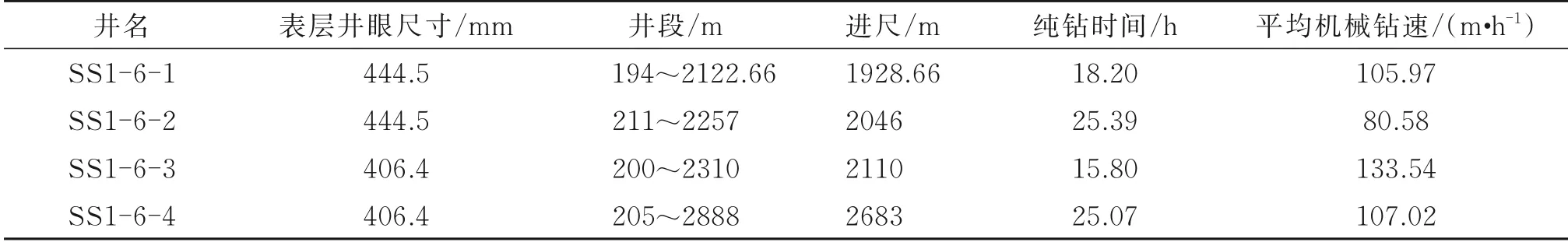

表层井眼尺寸优化技术在东海SS1-6-3、SS1-6-4井中进行了应用,2口井均采用四开井身结构。通过与同区块邻井相同井段平均机械钻速进行对比分析,井眼“瘦身”后机械钻速得到提高,结果如表1所示。

表1 SS1-6-3、SS1-6-4井与同区块邻井相同井段平均机械钻速对比Table 1 Compar ison of aver age ROP at the same well section between SS1-6-3 and SS1-6-4 vs the adjacent well in the same block

SS1-6-3井为东海首次应用表层井眼尺寸优化技术的井,Ø406.4 mm井眼使用海水/膨润土浆开路钻进,配合新型马达的使用,机械钻速较高,起钻及下套管井眼顺畅,获得了较好的使用效果。由表1可知,SS1-6-3井二开累计进尺2110 m,纯钻时间15.80 h,在钻进深度较同区块前2口探井SS1-6-1、SS1-6-2分别深187 m和53 m的情况下,机械钻速高达133.54 m/h,较邻井分别提速26%和66%,为东海表层同深度最快。SS1-6-4井Ø406.4 mm井眼钻深达2888 m,为同一区块表层海水开路钻进最深深度,平均机械钻速仍达107 m/h。

Ø406.4 mm井眼相较Ø444.5 mm井眼同等排量下,环空返速更高,井眼清洁效果更好。以SS1-6-3井4800 L/min排量为例,Ø406.4 mm井眼中Ø 139.7 mm钻杆环空返速达0.70 m/s,Ø444.5 mm井眼环空返速仅为0.57 m/s。较高的环空返速使得在破岩后岩屑能够快速离开钻头和大钻具,一方面确保了井下安全,另一方面岩屑快速返出井口,确保了井眼清洁。起钻过程中井眼顺畅,无阻挂,下套管过程井眼状况较好,顺利到位。

4.2 深井井身结构简化技术应用效果分析

深井井身结构简化技术在东海B-B4、SS1-5-2d、SS1-5-3井中进行了应用。B-B4井领眼钻进至5050 m,垂深3360.62 m,水平位移3464.77 m,油气显示良好,直接采用领眼进行生产。本井钻井周期24.15 d,Ø311.1 mm井眼安全钻进3049 m,平均机械钻速高达33.09 m/h,明显高于B气田其他邻井机械钻速,钻井日效率达203 m/d,达到本气田历史最高水平。B气田各井平均机械钻速如表2所示。

表2 B气田各井平均机械钻速对比Table 2 Comparison of average ROP between the wells in B gas field

SS1-5-2d井Ø311.1 mm井眼顺利钻至完钻井深4679 m,为东海探井Ø311.1 mm井眼钻探井深最深深度。由于减少了一层套管程序,提高了作业时效,钻井周期仅为27.46 d,较设计提前2.54 d。同时,因本井未进行测试作业,不再下入Ø244.475 mm套管,相比常规井身结构节约4000 m左右套管。SS1-5-3井采用Ø311.1 mm井眼钻进至垂深4629 m,为东海探井Ø311.1 mm井眼钻探垂深最深深度,钻井周期仅为21.18 d(扣除因台风影响的时间)。

4.3 开发井尾管尺寸优化技术应用效果分析

尾管尺寸优化技术在东海B-A 1H及B-A 2H井中进行了应用。2口井即使是在水平段下入尾管,也未发生阻挂现象,顺利将套管下入到位,满足了后续作业要求。

2口井与东海前期Ø215.9 mm井眼下入Ø 177.8 mm尾管的钻井相比,未发生任何复杂情况,开泵正常。对比情况如表3所示。

表3 B-A1H、B-A2H井与东海前期Ø215.9 mm井眼下入Ø177.8 mm尾管的钻进参数对比Table 3 Comparison of the drilling parameters between B-A1H and B-A 2H vs the early wells with 177.8mm liner for 215.9mm well section in East China Sea

由表3可知,在Ø215.9 mm井眼下入Ø177.8 mm尾管,时而发生套管下入遇阻或开泵憋压情况,此类复杂情况发生后,损失时间均超过40 h。尾管尺寸优化为Ø139.7 mm后,未发生此类复杂情况,同时下入速度明显加快。虽然两口井井深不足3000 m,但以400 m/h的下钻速度折算,4800 m左右的井,下长度为800 m左右的Ø139.7 mm尾管需要的时间约30 h,显著快于其余未发生复杂情况下入Ø177.8 mm尾管的井。

5 结论及建议

(1)在原有井身结构优化基础上,通过进一步优化形成了东海井身结构深度优化技术,促进了钻井效率的大幅提升,为后续井的井身结构继续优化奠定了基础。

(2)表层井眼尺寸优化技术在东海探井成功应用,实现了表层快速钻进、下套管的目的。应用井与同区块邻井相同井段相比,机械钻速有显著提升。深井井身结构简化技术因减少了一层套管程序,类似于陆地页岩油气经济有效开发的二开井身结构,提高了作业时效,降低了作业成本,技术意义重大。开发井尾管尺寸优化技术在东海的应用井未发生开泵憋压及下入遇阻情况,且下入速度明显加快,固井质量满足要求。

(3)建议在以上研究基础上进一步探索适用于东海复杂地质条件下的深井和超深井井身结构,更好地提升深井钻井速度,进一步实现降本增效。