超高内增压复合式油缸结构的研究与应用

华万红,郭孝先,周 斌

(安阳锻压机械工业有限公司,河南 安阳 455000)

近年来,在金属热模锻成形、热挤压成形、冷挤压成形、粉末冶金成形,复杂的铁质工艺品锻造成形等行业所应用的液压机,要求结构合理紧凑并且需要大吨位的输出压力。另外,受空间限制、经常移动的汽车车架、煤矿机械、铁路机车、桥梁等铆接行业和野外救援作业用液压破拆工具等,都需要体积小,输出压力大,便于操作的液压设备。其工作动作为快进(合模)→工进(成形)→快回(脱模),快进和快回时要求压力低、速度快,工进时要求压力高、速度慢、保压与成形效果好。

目前,这些液压设备解决高输出力的方式一般有两种,一种是采用大直径液压缸,二是采用增压缸提高工进压力。由于我国液压油泵、液压阀、高压软管等基础液压元件和附件的输出压力和使用压力最高上限就是35MPa,因此,第一种依靠增大液压缸直径提高输出力的方式,虽然能满足生产的需要,达到一定的生产率,但是增加了制造成本,同时大幅度提高电机配用功率,而且机器体积庞大,控制系统更加复杂,出现故障的几率较高。另外由于整个液压系统压力很高,管路连接接头处及阀板结合面极易产生泄漏,影响了大吨位液压机的发展。另一种采用增压缸提高液压系统压力的方式,由于增压器和工作缸不是一个整体,它们之间由管道连接,同样受到管道和密封的限制,特别是流量比较大的系统,增压压力最高也不超过45MPa,而且需要增加一套增压控制系统,制造成本及维修成本同样较高,很容易出现管道迸裂及泄漏安全事故。以上两种结构形式油缸工作时内部存在高压油,返程时需要有一定的卸荷时间,如卸荷设置不当,将产生激烈的液压冲击,产生强烈振动和噪声,易损坏液压元件、管道、密封等。为了克服这些不足,我们设计研究开发了这种超高内增压复合式油缸结构并加以运用。

1 超高内增压复合式油缸

1.1 结构组成

超高内增压复合式油缸缸体部分有前缸体和后缸体组成,前缸体的前端装有前缸盖,后缸体的后端装有后缸盖,前缸体内装有工作活塞,工作活塞的中部有油腔,后缸体的左端装有节流隔套,节流隔套与前缸体相接,后缸体内装有增压复合活塞,节流隔套的中部有与增压复合活塞的活塞杆相配合的通孔,增压复合活塞的中部有阀安装孔,阀安装孔内装有双向启闭阀和阀导套,后缸体上装有节流阻尼器,后缸体上有进油孔和出油孔。油缸结构示意图如图1所示。

图1 超高内增压复合式油缸结构示意图

1.2 结构特点

超高内增压复合式油缸主要特征:①前缸体的前端有U 型槽,前缸体的缸壁内有进出油通道;节流隔套的前部有沿径向的过油通道,中部有进油环形槽,后端有环形伞;增压复合活塞的活塞杆中央有过油通道,活塞端的中间径向有环形进出油槽,进出油槽通过多个孔道与过油通道相通;②前缸体与后缸体通过螺纹连接,前缸盖与前缸体也通过螺纹连接,所有螺纹强度经过精确计算与校核,保证超高压大输出力时执行油缸的安全性与可靠性。

1.3 与普通油缸相比较的技术优势

①结构简单紧凑,易制造,输出压力大,体积远远小于同等吨位输出油缸;②工作油缸在输入较低压力时,通过执行缸内增压系统就可输出很大的压力,而不产生泄漏;③该结构油缸根据实际需要可将输出压力放大到输入压力的12.5 倍以上,工作缸内可承受125MPa 的压力,超高压压力能能够在油缸内部缓释,可有效吸收快速回程产生的液压冲击,降低管道、缸体崩裂的危险性;④该复合式油缸可实现低压快速前进、高压工进、低压快速返回,具有压力高(超高压)、速度高、安全性高和能耗低、成本低、泄漏低的优点;⑤该复合式油缸的外型、安装等一般特性和普通油缸一致,不增加额外制造成本;⑥与普通油缸比同等输出力所配用的电机功率更小,相对耗能更低。

1.4 使用范围

超高内增压复合式油缸不仅可广泛应用于各类液压机,还适用于经常移动、野外作业或受空间限制的液压工具行业。对于冷挤压成形设备和多点多功位冷冲压成形生产线也具有一定的借鉴意义。

1.5 工作原理

快进(合模):液压油通过上端进油口经过复合活塞6、双向启闭阀7 进入前缸体2 的上端,推动工作活塞3 快速前进。这时节流隔套5 后端的环形伞和后缸体4 的体壁之间形成环形间隙节流,产生一定阻力,阻止复合活塞6 在工作活塞3 快速前进时也向前推进;同时后缸体壁4 的节流调节杆8,形成节流阻尼器,为液压油进入复合活塞6 的上端产生一定的阻力,也可有效防止复合活塞6 在工作活塞3快速前进时也向前推进。保证工作活塞3、复合活塞6 依照工作顺序动作。快进原理如图2 所示。

图2 超高内增压复合式油缸快进原理示意图

工进(成形):当工作活塞3 接触到工件以后,缸内压力逐渐升高,这时压力油经节流阻尼器8 进入复合活塞6 的上端,推动复合活塞6 前进,随着复合活塞6 和后缸体4 的相对运动,油液进入复合活塞6的油口关闭,在液压油的压力作用下,双向启闭阀7上升关闭油口,将工作活塞3 上端封闭。复合活塞6继续前进,产生增压动作,推动工作活塞3 高压前进,直到达到设定压力或工件成形。这时前缸体2 内的压力能非常高,而后缸体4 内的压力能比较低,当停止向缸内供压力油时,前缸体2 内的压力能推动复合活塞6 向后微退,由于复合活塞6 的前、后端面积差非常大,因此,超高压压力能能够在油缸内部瞬间缓释,可有效的吸收快速回程产生的液压冲击,降低管道、缸体崩裂的危险性。工进原理如图3 所示。

快回(脱模):液压油通过下端进油口经过节流隔套5、前缸体2 壁内的油道进入前缸体2 的下端,推动工作活塞3 快速回程。由于此时双向启闭阀7的油口处于关闭状态,因此工作活塞3 上端的油液也推动复合活塞6 回程。当复合活塞6 接触到缸底时,双向启闭阀7 逐渐打开,将多余的液压油排出。完成下一个工作循环的准备。快回原理如图4 所示。

图4 超高内增压复合式油缸快回原理示意图

2 关键部件设计计算及方法

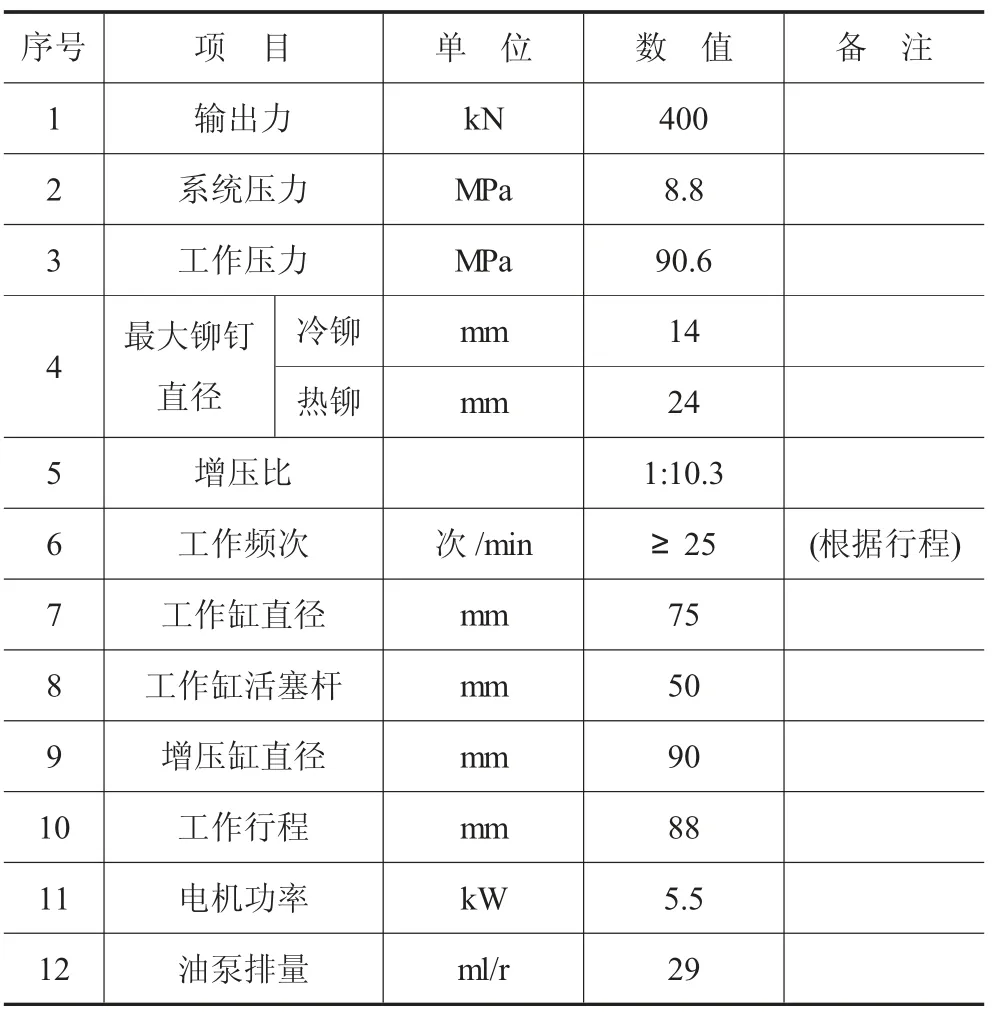

关键零部件的强度校核计算和油缸相关主要参数的设计计算是超高内增压复合式油缸安全性、可靠性与使用性的有力保证。本文根据常用的铆接用油缸为目标对象进行设计计算,为该类型的油缸设计提供可参考、可借鉴的设计理论依据和方法。目标对象设计主要技术参数如表1 所示。

表1 设计对象的主要技术参数

2.1 工作缸的相关计算

2.1.1 工作缸直径的确定

2.1.2 工作缸壁厚的确定

令d 为壁厚,D 为油缸内径,Py 为最大实验压力,MPa。缸体材料取为45#锻钢,σb=588MPa,取安全系数n=4

取Py=92MPa

按薄壁计算:

则工作缸外径取为122mm

2.1.3 工作缸活塞杆的计算

选用45CrNiMoVA 锻钢,σb=1470MPa,取n=5

则[σ]=1470/5=294MPa

所以活塞杆取为50mm。

活塞杆在工作时所受的压应力为:

故强度足够。

活塞杆长L=254mm

因而稳定性足够

2.1.4 工作缸校核

(1)工作缸(45#钢调质)螺纹的校核

工作缸与增压缸体用螺纹连接,螺纹处的拉应力为:

式中:σ—螺纹处的拉应力,Pa;

K—螺纹拧紧系数。静载时,取K=1.25~1.5,动载时,取K=2.5~4;

K1—螺纹内摩擦系数,一般取K1=0.12;

d0—螺纹外径,m,取0.115;

d1—螺纹内径,m,当采用普通螺纹时,d1=d0-1.0825t=0.112835;

t—螺距,m,取0.002;

ΦD—油缸内径,m,取0.075;

τ—螺纹处的剪切应力,Pa;

[σ]—螺纹材料的许用应力,Pa;

σs—螺纹材料的屈服极限,Pa。45#锻钢调制处理,σs=360MPa;

n—安全系统,通常取n=1.5~2.5;

σn—合成应力,Pa;

F—缸体螺纹处所受的拉力,N,F=4×105N。

所以工作缸螺纹满足要求。

(2)单向阀体(42CrMo 调质)螺纹校核

所以单向阀螺纹满足要求。

2.2 增压活塞杆壁厚的计算

令δ' 为壁厚,D' 为油缸内径,缸体材料取为40CrNiMoA 锻钢,σb=980MPa,取安全系数n=4

按薄壁计算:

工作缸外径定为28mm,壁厚足够。

2.3 目标对象液压系统相关计算

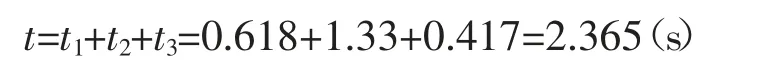

2.3.1 各个工作阶段的时间计算

由以上计算可以算出冷铆ø14 的铆钉需要的增压行程为15.2mm。

按工作缸行程72.8mm 接触到工件,然后增压行程15.2mm。

铆钳油缸快进需要时间(行程72.8):

增压油缸增压时间:

铆钳油缸回程时所用时间(行程88):

一个工作循环时间:

一分钟铆接次数n=60/t=60/2.365=25.36

即理论上可全行程工作频次25 次/min。

2.3.2 电机功率计算

因为在本系统循环中,液压泵的流量和压力变化较大,则需分别计算出各个循环阶段内所需功率,驱动功率取其平均功率:

式中:P1为快进功率;P2为加压功率;P3为后退功率;

t1为快进时间;t2为加压时间;t3为后退时间。

由现场调试结果可知:

快进时的压力为1MPa,加压时的压力为8.6MPa,后退时压力为4MPa

由下面的计算可得出

2.3.3 增压缸行程的计算

本机最大铆钉ø24,按标准ø24 铆钉计算ø24 铆钉头尺寸为:

铆钉半圆头体积V=πH2(R-)=3.14×172×(22-)=14822(mm3)

ø24 料需要多长(L)才能铆成V=14822(mm3)

ø24 的截面积A=πr2=3.14×122=452.16(mm2)

也就是说铆成高H=17mm,R=22 的半圆头铆钉,需ø24×32.78 的料才足够,再者,采用半精制铆钉,铆孔为ø24.5,则铆钉将由ø24 镦粗为ø24.5,这也需要一部分长度来填充,部分体积为

则铆钳活塞移动距离S′(在增压时)为

当铆钳缸移动S 距离时,增压缸前进S"为

现设计的增压行程180mm,满足要求。

2.3.4 油管内径的计算

式中:Q—液体流速,L/min;

V—流速,m/s。

(1)吸油管d吸一般为≤1.5-2m/s,一般取1.5m/s

取d吸=25mm

(2)压油管d 压一般为≤2.5-5 m/s,因该管承受压力不大,管路短,故取平均值3.8 m/s

取d压=16mm

(3)回油管d回一般为≤1.5-2 m/s,一般取2m/s

取d回=22mm

2.3.5 管壁厚计算

2.3.6 液压缸的输出速度计算

(1)单杆活塞式液压缸外伸时的速度

(2)单杆活塞式液压缸缩入时的速度

3 结束语

本文通过对超高内增压复合式油缸结构的设计与运用计算,并对工作原理进行详细分解,为用户提供一种性能稳定、安全可靠、结构合理紧凑的复合式内增压油缸结构。其特点为低压输入、通过内增压结构转换为超高压输出,使液压油缸执行力更强劲,通过对这一油缸结构的研究与运用为用户提供一种最佳的全新油缸总成结构设计方法。