基于价值工程的舰船螺杆泵设计方案

竺志大,唐 率,曾 励,寇海江,张 帆

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引 言

机械产品从设计到走向市场的全过程主要包括设计和加工制造。大多数机械产品的质量在设计阶段就已确定[1]。在产品设计阶段,产品的价值是体现产品质量的一个重要指标,因此高效地设计“高价值”的产品非常重要。产品设计阶段最重要的环节是方案设计,其成本占产品设计成本的70%~80%,对产品设计的成败起着至关重要的作用[2]。将价值工程融入产品的方案设计中,通过产品功能与成本的合理化匹配提高产品的价值。

价值工程的核心是以最低的寿命周期成本可靠地实现产品或作业的必要功能,着眼于功能分析的有组织活动,以提高价值为目的,以功能分析为核心,以科学方法为工具,将产品的技术水平与经济效益有机联系起来,通过对产品的功能进行分析, 寻找提高产品价值、降低成本的方法[3]。对产品设计方案进行价值工程分析就是以产品的最低寿命周期成本可靠地实现使用者所需的功能,使产品的功能与成本处于“最佳”匹配状态,从而取得更好的技术经济效益,向用户提供“高价值”且“非常满意”的产品[4-5]。简言之,就是以最短的时间和最低的物质成本生产制造出最有使用价值和最令用户满意的产品,从而获得最大的经济效益。

本文对舰船用螺杆泵设计方案进行价值工程分析,以追求螺杆泵及其关键零部件能充分满足流量、压力、效率、振动和噪声等必要功能指标的要求为目标,调整价值系数偏差过大的关键零部件的生产成本,通过改进和优化得到使螺杆泵的功能与成本基本匹配的“高价值”设计方案。

1 螺杆泵的结构和关键零部件

1.1 螺杆泵的结构和工作原理

螺杆泵作为一种新型动力转换传送机构,具有流量平稳、压力脉动小、自吸能力强、噪声低、效率高、使用寿命长、工作可靠和运行成本低等特点。此外,螺杆泵还具有一些显著特点,即输送介质时不会产生涡流,无剪切和乳化作用,可输送黏度范围大的各种介质,对输送介质不敏感,既可输送各种黏度的润滑性或腐蚀性液体,又可输送各种黏度的非牛顿介质,特别是有的双螺杆泵能输送气液混合物,并能抽吸含颗粒(如含砂石油、泥浆等)或纤维的介质,应用非常广泛。本文对单吸式双螺杆泵的设计方案进行价值分析,螺杆组件主要由主动螺杆和从动螺杆组成,是螺杆泵中对设计和加工制造精度要求最高的零部件,也是螺杆泵中最重要的零部件,直接影响螺杆泵压力和流量的建立,其设计方案和制造精度直接关系到螺杆泵产生的振动和噪声的大小。

双螺杆泵的工作原理见图1,螺杆泵工作时,液体被吸入之后就进入螺纹与泵壳所围的密封空间内,当主动螺杆旋转时,螺杆泵密封容积在螺牙的挤压下提高螺杆泵压力,并沿轴向移动。由于螺杆是等速旋转的,因此液体出流流量也是均匀的。双螺杆泵是外啮合的螺杆泵,利用相互啮合、互不接触的2根螺杆抽送液体。双螺杆泵是一种容积式泵,泵内吸入室应与排出室是严密隔开的。因此,泵体与螺杆外圆表面的间隙和螺杆与螺杆的间隙应尽可能小。螺杆与泵体之间和螺杆与螺杆之间相互形成密封腔保证密闭,否则就可能有液体从间隙中倒流回去。

图1 双螺杆泵的工作原理

1.2 螺杆泵的关键零部件

双螺杆泵一般有30多个不同的零部件,加上相同的零部件,总计100多个,在对这些零部件进行功能价值评价分析时,需对螺杆泵的零部件进行成本比重的排序和筛选分析,按价值工程原理的ABC分析方法[6]对双螺杆泵进行分类,结果见表1。通常选择对A零部件的功能进行重点分析,对B类零部件的功能进行一般分析,但基于对双螺杆泵性能的要求,齿轮传动机构起到很重要的作用,本文在对双螺杆泵进行价值分析时拟选择螺杆组件、泵体、端盖支承组件和齿轮传动机构组件作为分析的关键零部件。

表1 产品零部件成本预算及分类

2 螺杆泵关键零部件的功能分析

2.1 功能定义及分类

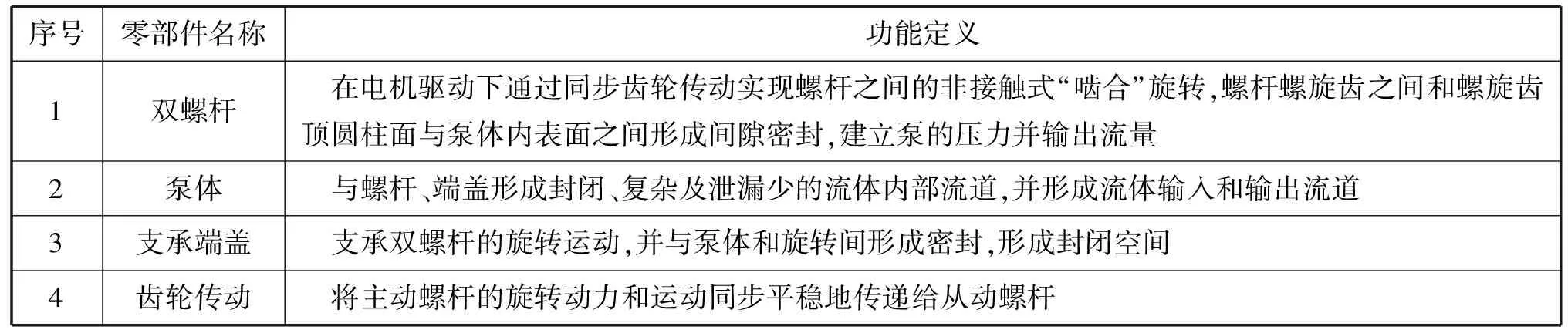

本文对舰船螺杆泵提出的主要功能要求是以一定的流量和压力抽吸各类流体,并保证潜水工作时其振动和噪声最小。基于此要求对螺杆泵进行功能定义和分类如下。

1)基本功能:提升输出扬程,压力大;增大输出流量;提高传动效率。

2)辅助功能:优化泵的外观造型;减小体积重量比。

3)使用功能:吸入性能好;抗汽蚀性能好;振动噪声低;安装维修方便;对液体的黏度变化的敏感度高;使用寿命长;防腐蚀性能好;应用范围广。

关键零部件的功能定义见表2。

表2 关键零部件的功能定义

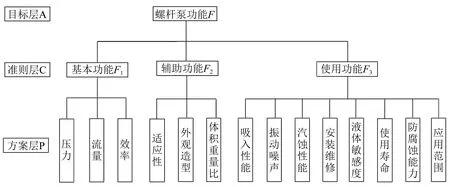

2.2 构建螺杆泵功能评价的指标体系

根据对螺杆泵的功能要求及功能定义和分类,建立螺杆泵的功能分析层次递阶结构,见图2。

图2 螺杆泵功能指标体系图

3 确定螺杆泵的功能指标的权重

螺杆泵功能指标间的权重由相对重要性权重和功能间相互影响权重综合而成。设螺杆泵某层的功能指标因素集为

Fi=[A1,A2,…,An],i=1,2,…,m

(1)

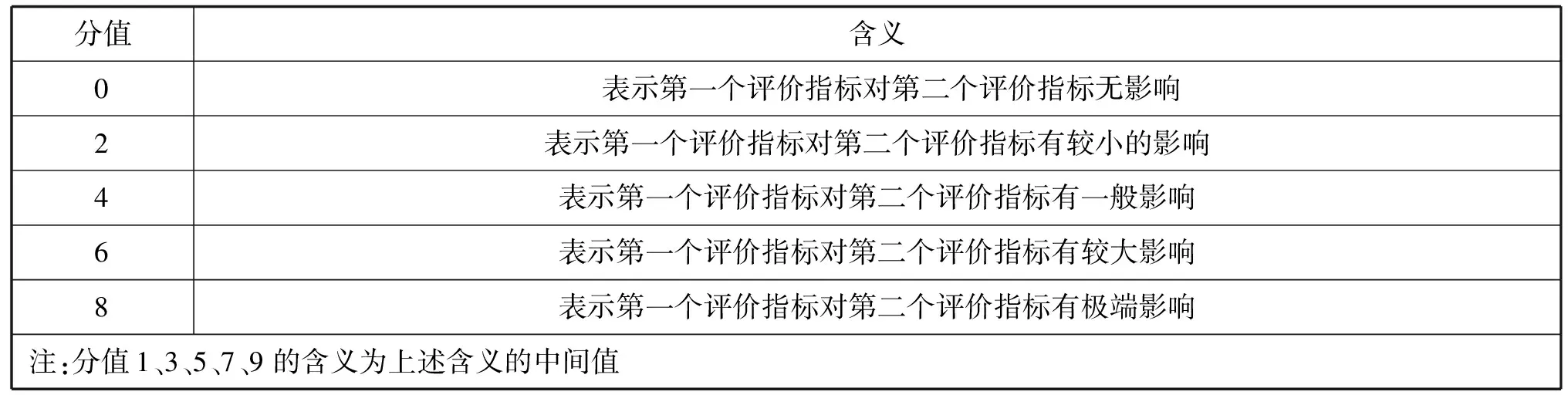

基于层次分析法[7-9],先由设计和制造专家、销售人员及用户等根据零部件指标间的相对重要程度和相互影响程度按1~9标度法(见表3)和0~8标度法(见表4),分别建立螺杆泵某功能域的各功能指标之间针对上一层功能指标的相对重要程度和相互影响关系的判断矩阵,再分别计算出其相对重要的权重集、最大特征值和一致性指标。

表3 1~9标度法的含义和说明

表4 相互影响评分标度

3.1 计算功能指标权重的基本原理和方法

3.1.1 建立螺杆泵功能指标的判断矩阵

功能指标的判断矩阵包括指标间相对重要性的判断矩阵和相互影响的判断矩阵。针对上一层次某目标功能指标因素,某功能域各子功能指标因素间相对重要性的判断矩阵为

(2)

同理,某功能域各指标因素间相互影响的判断矩阵为

(3)

3.1.2 基于功能指标的判断矩阵计算其权重并进行一致性检验

3.1.2.1 功能指标相对重要性的权重W(1)

本文基于层次分析法,采用和法对一致性判断矩阵的每一列(或行)归一化之后所得结果就是相应的权重。对于非一致性判断矩阵,每一列(或行)归一化之后先近似其相应的权重,再对列(行)向量求取算术平均值作为最后的权重。螺杆泵的功能指标权重如表4所示,其指标的权重应包括针对目标层功能的权重、基本功能指标的权重、辅助功能指标的权重、使用功能指标的权重和关键零部件间的权重等,各权重的计算方法相同。由式(2),按和法求得各指标间相互比较的重要程度的权重为

(4)

各指标间相对重要度的权重集可表示为

(5)

3.1.2.2 功能指标相互影响的权重W(2)

对矩阵B按列求和得行向量,归一化之后即可确定指标之间相互影响的权重的行向量为

(6)

当考虑评价目标本身占据的权重时,权重变为

(7)

式(7)把指标重要性权重考虑进去是因为当一个评价指标对另一价值权重较大的目标产生影响时,其影响权重也相对较大。因此,各指标间相互影响的权重集为

(8)

3.1.2.3 判断矩阵的一致性检验

为保证构建的判断矩阵具有一致性,需对矩阵进行一致性检验。只有当矩阵属性完全一致时,其构造的判断矩阵才有最大特征值λmax=n存在,否则λmax>n。由满足一致性检验的判断矩阵计算出的权重才符合实际情况的要求。

判断矩阵的最大特征值为

(9)

用λmax=n的差值检验矩阵的一致性,一致性指标IC可表示为

(10)

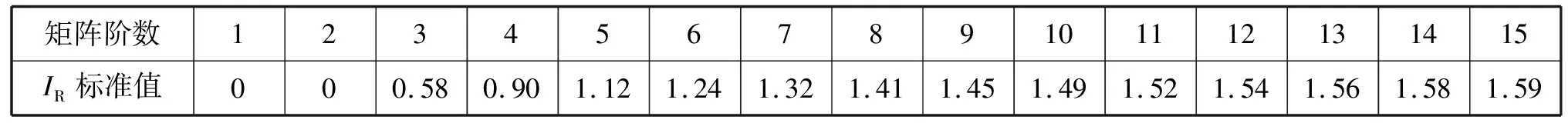

式(10)中:IC的值越小,表示判断矩阵的一致性越好。同时,为使矩阵具有满意的一致性,还需将IC与平均随机一致性指标IR相比较,得出校验值RC,其中

(11)

当RC≤0.1时,可认为判断矩阵A是满意的,否则需对判断矩阵进行适当的调整。平均随机一致性指标IR标准值见表5。对于一致性的检验,只有当校验值满足RC<0.1时,判断矩阵才具有满意的一致性。

表5 平均随机一致性指标IR标准值

3.1.2.4 功能指标的综合权重

对前述满足一致性要求的评价指标间的相对重要性权重和相互影响权重进行综合,得到指标综合权重为

(12)

式(12)中:α∈[0,1]。若取α=0,表示不考虑指标间相对重要性权重;若取α=1,表示不考虑指标间相互影响权重。在实际应用过程中,α的取值应根据具体情况,由有关技术人员研究决定。

3.2 螺杆泵各功能指标的权重计算

按式(2)~式(12)和表3~表5,可分别计算出螺杆泵方案层、准则层等功能指标因素的相对重要性和相互影响的权重,并进行一致性检验判断。

3.2.1 螺杆泵准则层基于目标层功能的判断矩阵及权重

基本功能、辅助功能和使用功能针对总功能的相对重要性和相互影响的判断矩阵分别为

(13)

选取α=0.5,由式(4)~式(12)计算出螺杆泵各功能间的综合权重集为

W1=(0.401 6, 0.227 1, 0.371 2)

(14)

最大特征值λmax=3.006 5;一致性指标RC=0.005 6。

3.2.2 螺杆泵方案层基于准则层功能的判断矩阵及权重

准则层主要由基本功能、辅助功能和使用功能构成。

3.2.2.1 基本功能指标之间的判断矩阵及权重

基本功能的项功能指标包括压力、流量和效率等,这些指标间的相对重要性和相互影响的判断矩阵分别为

(15)

同理,取α=0.5,计算出产品基本功能各指标间的综合权重集为

W2=(0.400 2, 0.344 2, 0.255 7)

(16)

最大特征值λmax=3.048 7;一致性指标RC=0.042 0。

3.2.2.2 辅助功能指标之间的判断矩阵及权重

辅助功能适应性、外观造型和体积重量等各指标间的相对重要性和相互影响的判断矩阵分别为

(17)

选取α=0.5,计算出辅助功能各指标间的综合权重集为

W3=(0.184 7, 0.367 3, 0.448 0)

(18)

最大特征值λmax=3.043 2;一致性指标RC=0.037 2。

3.2.2.3 使用功能指标之间的判断矩阵及权重

使用功能各指标间的相对重要性和相互影响的判断矩阵分别为

(19)

选取α=0.5,计算出使用功能各指标间的综合权重集为

W4=(0.156 6, 0.102 9, 0.130 8, 0.125 6, 0.129 1, 0.068 3, 0.119 6, 0.167 2)

(20)

最大特征值λmax=8.949 0;一致性指标RC=0.096 1。

由上述分析可知,RC均远小于0.1,说明构建的判断矩阵很满意,满足实际情况的要求。不同的螺杆泵方案针对各功能要求,可根据上述权重计算其功能评价系数。

4 螺杆泵设计方案的功能价值评价

4.1 螺杆泵的功能评价系数计算

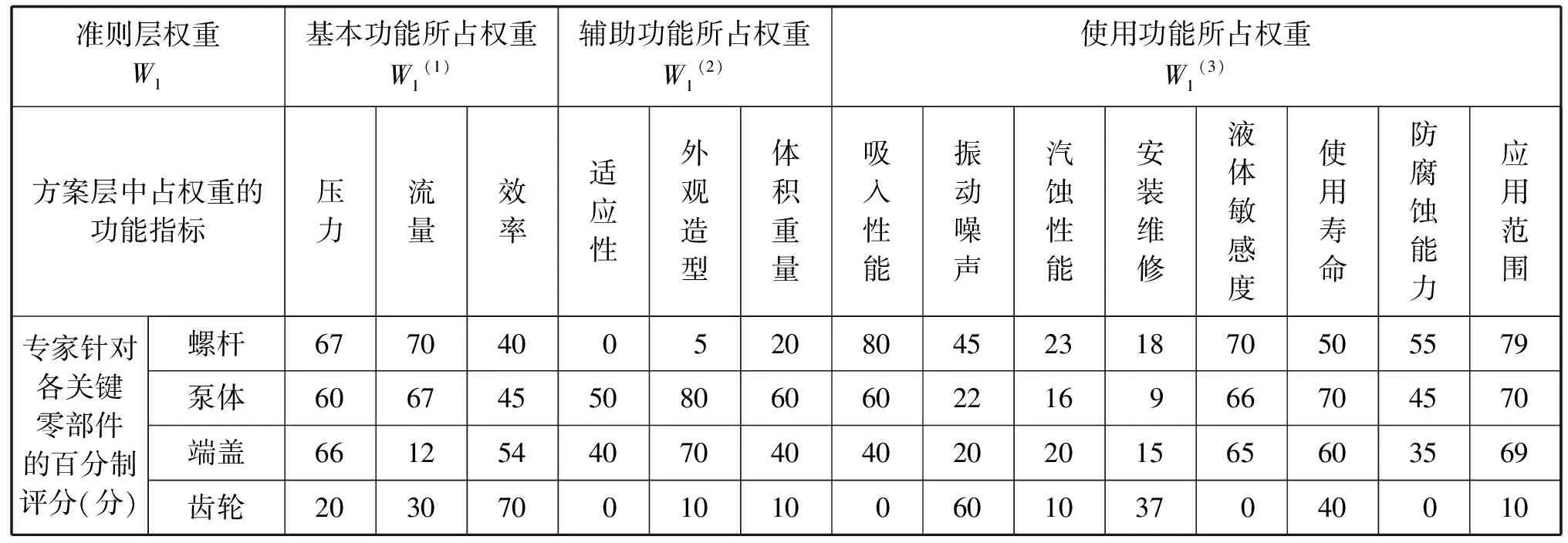

本文基于功能系统评分法计算螺杆泵各关键零部件的功能评价系数。针对本文设计的单吸式双螺杆泵对各功能指标的贡献,由专家进行百分制打分(见表6),计算螺杆泵零部件的功能系数。

表6 基于功能系统评分法衡量单吸式双螺杆泵对各功能指标的贡献

表6中,准则层和方案层的权重依次由式(14)、式(16)、式(18)和式(20)给出。功能指标总权重系数由功能指标的综合权重特征向量值乘以该功能的综合权重向量值得到,即

W=[W2×W1(1),W3×W1(2),W4×W1(3)]=

(0.143 7 0.142 9 0.115 1 0.083 9 0.025 7 0.117 5 0.058 5 0.038 8 0.047 3 0.046 9 0.047 9 0.025 8 0.044 3 0.061 7)

(21)

螺杆泵关键零部件对功能因素指标的功能评价系数的计算式为

(22)

式(22)中:dij(i=1,2,…,h;j=1,2,…,m)为专家评分元;h为价值分析对象(关键零部件)数量;m=m1+m2+…+mn为方案层功能指标总数,本文h=4,m=14。

因此,由式(22)可分别计算螺杆泵关键零部件基于功能指标的功能评价系数,求得螺杆、泵体、端盖和齿轮的fi依次为0.268、0.331、0.262和0.139。在此基础上,进而得到表6中单吸式双螺杆泵主要关键零部件的功能评价集为

f=[f1,f2,f3,f4]T=[0.268 3, 0.331 3, 0.261 8, 0.138 6]T

(23)

根据关键零部件的功能评价系数的大小即可判断出其对整个产品的功能的贡献或重要性,进而可对螺杆泵的设计方案进行功能评价。

4.2 螺杆泵关键零部件的成本系数计算

C=[0.328 9, 0.394 7, 0.210 5, 0.065 8]

(24)

4.3 计算螺杆泵各零部件的价值评价

产品设计方案的价值评价就是计算出产品各关键零部件的价值评价系数,根据价值评价系数对产品设计方案进行评价。产品各关键零部件的价值评价系数的计算式[10]为

(25)

式(25)中:fi为产品零部件的功能评价系数,由式(23)计算;Ci为产品零部件的成本系数,由式(24)得到。

由式(25)计算出产品零部件的价值系数向量为

(26)

5 螺杆泵设计方案的改进及效果分析

由式(26)可知,螺杆泵的螺杆和泵体的价值系数均小于1,而支承端盖组件和传动机构组件的价值系数均大于1。无论价值系数是大于1还是小于1,都说明产品的功能与对应的付出成本之间没有达到最佳的匹配状态,必须基于价值分析原理,在设计、加工制造和材料选取等方面进行创新、改进或优化,并重新制订零部件成本分配方案。

5.1 螺杆泵设计方案的改进措施

对于价值系数大于1的支承端盖和传动机构,经过分析和信息调查,认为其功能和成本分配基本合理,不需要改进。

对于价值系数小于1的螺杆和泵体,可通过降低零部件的设计、加工制造及其材料成本,或从设计制造和材料入手使其功能得到最大的发挥,以增大相应零部件的价值系数,使其基本等于1。本文从以下几个方面改良螺杆和泵体设计方案:

1)在结构设计上,通过机械、流体动力学仿真分析优化,采用双吸式对称的双螺杆转子及其泵体的结构,改进了泵的吸入性能,减小了泵的振动和噪声,增大了泵输出流量、压力及扬程等,使得产品在成本上升较小的情况下实现功能(性能)指标的较大提升。

2)在材料选择上,通过理论计算仿真,泵体材料选择球墨铸铁,该材料具有加工制造性能好、吸振性能好、强度高和成本低等优点;螺杆选择低合金结构钢,该材料具有易切削、热处理热变形小和综合成本低等优点,能满足螺杆泵的功能(性能)要求。

3)在加工制造上,改进螺杆螺旋面加工工艺,采用对称的刀具同时切削加工,消除单刀单边切削时引起的径向挠度变形带来的加工误差,提高切削效率;同时,采用粗精分开两道工序,可消除切削余量大且不均匀引起的误差复映,以及余量不均匀引起的表面(应力)粗糙度不一致;通过改变螺杆加工工艺,不仅能提高螺杆的尺寸、形状和表面等几何精度,而且能减小振动和噪声,以充分满足螺杆泵某些功能(性能)要求。

4)在装配上,使用专用工装,提高装配效率和装配精度,降低装配成本,以增大螺杆泵的零部件价值系数。

5)通过降低销售和推广成本,在一定程度上增大双螺杆泵的整体价值系数。

5.2 基于评价结果确定其目标成本

通过上述分析,改进设计方案之后增大螺杆和泵体零部件的价值系数,使其接近于1。对必要功能和相应成本进行改进或优化之后,还需重新确定产品的目标成本。本文采用基点系数法对产品的成本进行调整,以确定目标成本[11-13]。由于原价值系数大于1的支承端盖和传动机构的功能和成本分配基本合理,不需要改变,故将其设定为基点,求出基点系数α≈50。

由此,重新分配螺杆泵关键零部件的目标成本为

(27)

螺杆泵的目标总成本为

C=C螺杆+C泵体+C端盖+C齿轮=4 971元

(28)

经过价值分析后螺杆泵可节约总成本

ΔC=Cysz-C=2 629元

(29)

(30)

由此可知,通过对设计方案进行改进之后重新确定的目标成本降低了34.6%。

对螺杆进行评估,螺杆的目标成本C螺杆=1 346元,螺杆泵的目标总成本为4 971元,螺杆的成本系数C1≈0.270 8。

上文计算得到螺杆的功能系数为0.268 3,因此螺杆改进后的价值系数为

(31)

泵体改进后的计算公式为

(32)

(33)

螺杆泵产品设计方案的价值分析结果见表7。对设计方案进行改进之后,各零部件的价值系数均接近于1,几乎为无偏差价值系数,螺杆泵的功能与成本基本处于最佳匹配状态。

表7 螺杆泵产品设计方案的价值分析结果

6 结 语

1)提出了基于价值工程对螺杆泵设计方案进行评价的模型和方法,并针对单吸式双螺杆泵进行了价值分析和价值评价,基于评价结果对原设计方案进行了改进或优化,使新方案的螺杆泵关键零部件功能与成本基本匹配,接近于“无偏差”价值系数的 “性价比”最佳状态;

2)基于对螺杆泵设计方案的价值分析评价结果,从螺杆泵关键零部件结构改进、流道仿真设计、加工制造装配和材料选择等方面提出了提高螺杆泵价值的措施;

3)提出螺杆泵的销售推广和降低成本也能在一定程度上增大螺杆泵的价值系数;

4)提出基于基点系数法调整和分配螺杆泵关键零部件的目标成本,以实现“无偏差”价值系数,获得“高性价比”的螺杆泵设计方案。