制氧机内置液体泵跳停故障分析与改进

蒋小林,袁 苑

(安徽马钢气体科技有限公司,安徽马鞍山 243000)

前言

低温液体泵在制氧机系统运行中,是重要的运转设备之一,其运行状态是否良好,直接影响制氧机的运行安全。

1 低温液体泵现状分析

某单位现有4套制氧机,其中1套属外压缩,内置氩循环泵运行方式采用2 台同时运行,其它3套为内压缩制氧机液体泵运行方式是一开一备模式,3套制氧机液体泵切换模式略有不同。

1.1 20 000 m3/h制氧机内置泵运行模式

20 000 m3/h 制氧机组有氧产品泵和氩循环泵,均采用一开一备(即一高速一低速冷备)。切换模式是:主泵跳机时,冷备泵变频器自动加载到85%,回流阀自动关到0%,切换成功后,操作员小幅调整即可。

1.2 30 000 m3/h制氧机内置泵运行模式

30 000 m3/h 制氧机组有液氧泵和氩循环泵,液氧泵采用一开一备,联锁自动切换模式,液氩循环泵采用手动切换模式,即:主泵跳停时,操作员立即手动加载变频器功率至70%,并逐步关闭回流阀至18%,每次人工切换时,需对泵前后压差变化及时调整。

1.3 40 000 m3/h制氧机内置泵运行模式

40 000 m3/h 制氧机组有液氧泵和2 组氩循环泵,均采用一开一备,联锁自动切换模式,即:主泵故障跳停时,备用泵自动跟踪工艺条件运行。

2 案例分析及改进措施

2.1 事故经过

2020 年3 月26 日06∶10,因 电网波动,导 致30 000 m3/h 制氧机组2#循环粗氩泵变频器因直流低电压保护跳泵,系统联锁切换至1#循环粗氩泵低速运行。

06∶12 空分机组当班人员紧急调整,手动加载1#循环粗氩泵负荷(低速冷备1 541.5 r/min,出口压力0.278 MPa),并检查机组其他设备均运行正常。

06∶16 缓慢加载1#循环粗氩泵至0.607 MPa,出口压力突降,转速保持在2 306.7 r/min。

06∶22 粗氩Ⅱ塔底部液位涨至3 068 mm(馏份进料口2 500 mm),氩馏份流量突降至37 000 m3/h。同时,主冷液位下降。

06∶26 初步排查故障并进行相关复位操作后,启动2#循环粗氩泵。此时,氩馏份混合气进料口已淹,主冷液位仍在下降,导致主冷换热负荷出现严重恶化。

06∶35 因上塔压力降低,产品氮气取出量降低,2 台氮透因吸入压力过低联锁跳停。06∶42 下塔压力升高,进下塔原料空气由70 651 m3/h 减至40 922 m3/h,空压机防喘振阀动作,并联锁空压机、增压机卸载,膨胀机跳停,液氧泵跳停,空分全系统联锁跳车。

2.2 事故原因分析

(1)外部电网波动造成在线运行2#循环粗氩泵变频器直流母线过电压故障跳泵,备用泵未及时正常运行,造成空分全系统联锁跳车。

(2)因1#粗氩备用泵手动加载过程中,进出口液体管存在液体闪蒸现象,造成低温液体泵气蚀,未及时采取排放消除,直接导致粗氩塔工况紊乱,进而破坏到主塔的稳定。

(3)由于现场设备大面积跳电,故障排查以及后备系统手动启运等因素,影响到循环粗氩泵的迅速启运时机。

2.3 改进措施

2.3.1 对比分析

20 000 m3/h、30 000 m3/h 制氧机液体泵在DCS上只有出口压力显示,备用泵是否有气蚀现象,主要以出口压力是否波动为依据。

40 000 m3/h 制氧机液体泵在DCS 上进、出口压力均有显示,备用泵是否有气蚀现象,通过进、出口压差为依据,保证压差在6~8 kPa,并且每台泵有进、出口管排气阀,通过定期排放,来消除泵气蚀,保证液体泵自动切换成功率100%。(如图1中①的部分)

图1 液体泵工艺流程和液体管排口图

2.3.2 现场改造

通过对20 000 m3/h、30 000 m3/h 制氧机液体泵现场查看,现场均有进、出口压力引管。因压力引管取口一般为管道上部,通过三通连接,增加一个可以对外排气阀门,操作员每日定时对备用泵进、出口管排气,减少备用泵气蚀的发生。

2.3.3 仪控改进

经3.26事故后,通过分析和调试,将30 000 m3/h氩循环泵控制逻辑修改为:当主泵运行跳停后,备用泵变频器功率自动由30%加载至68%;回流阀自动由100%关至30%,并将2泵投入自动切换运行模式。在今后运行中,继续摸索、修正运行参数的合理范围。

3 保障液体泵有效备用的措施

内压缩流程空分设备中低温液体泵为关键工艺设备,此类设备如维护操作不当,极易发生保产或安全事故,保证备用泵运行稳定性尤为重要。就提高备用泵运行稳定有效性采用如下措施:

3.1 电气仪控方面

(1)在每次备用或停机时,对电源线绝缘、变频器等作相应的安全检查,对控制阀门及参数点位进行校验。

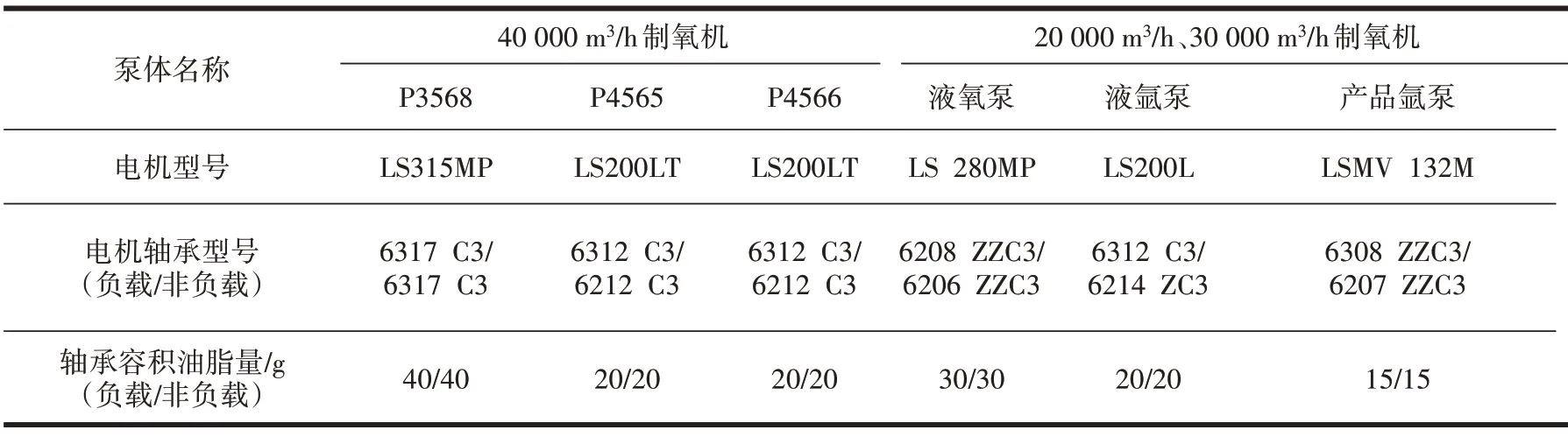

(2)为保证电机轴承润滑,连续高速运行1 500 h后宜安排加油一次。所加油脂量要进行控制,每次加油脂量为轴承油脂容纳量的50%,如表1。

表1 低温液体泵电机的容积油脂量

(3)低温液体泵电机使用的润滑油脂,保存期不宜超过三年。加油孔要清理干净,并检查加油孔顶珠灵活可动,加油枪要排掉前端被氧化的油脂。加油脂宜安排在气温超过10 ℃的晴好天气,以避免加油注管内被冻油脂挤入轴承引起轴向力突变。

低温液体泵电机加油应在低速状态下进行。每台泵体加油操作要分3 次以上,每次间隔5 min,禁止一次性快速挤入大量油脂,高压油脂进入将会对轴承产生轴向位移作用力,与低速惰转产生的轴向力叠加后,会损伤轴承。

3.2 机械点检方面

(1)每日应对液体泵运行状态通过仪器及“五感”等手段,对泵的机械运行状况进行跟踪,及时发现问题并解决。

(2)液体泵运行周期均达到15 年左右,泵的轴承和密封器原件存在不同的老化和磨损,需要做好定期专业检查及修复更换。

3.3 工艺操作方面

液体泵通常是2 台同型号泵,运行模式是一开一备状态,要保障运行稳定性,对其进行科学维护极为重要。

(1)为防止空分容器及管路中沉积的颗粒杂质,进入泵入口过滤器,引起堵塞或摩穿滤网,空分设备大修时应安排检查过滤器滤网是否完好。

(2)低温液体泵初次投用,或大修后初次使用,需在拆除末端风罩状态下,对泵体预冷后进行手动盘转,检查确认装配间隙是否过小而造成转动不灵活。如发现有异常,禁止强行启运低温液体泵,以防意外事故发生。

(3)低温液体泵启运前要预冷彻底,保证最低吸入压头,严禁在气蚀状态下强行运转泵体,否则气蚀引起的振动会对泵体密封产生致命伤害。

(4)低温液体泵运行后,要将密封气压力调至合适值。泵侧密封压力与密封迷宫密封压差值控制+0.3~+0.8 kPa为最佳。

(5)杜绝加热气源阀门关闭不严窜气,造成备用泵气蚀的发生。

(6)定期切换液体泵,是检查备用有效的重要手段之一,切换周期为2个月。

(7)制定2台液体泵短时间内无法同时运行的预案,形成应急操作方法:

①及时将惰转泵变频调节和回流阀手动调整至正常运行开度,若泵切换后发生气蚀现象,立即开大回流阀,及时打开吹除阀排气消除,再重新加载到正常工作状态;

②停运故障泵,迅速查找原因,及时消除并恢复;

③当2 台泵短时间无法正常投运,粗氩二塔底部液位接近2 900 mm,则将氩系统退出运行,及时调整关闭液空V701 阀,缓慢开启污氮V2 阀5%~8%,全开粗氩放空阀,关闭氩系统阀并停止向储槽送液;

④密切关注主冷液位、氧气和氮气纯度变化,按纯度调整步骤进行。

4 总结

通过以上案例以及低温液体泵运行、维护情况的分析,发现要保障制氧机长周期运行,保证内置液体泵的有效备用是重点之一。通过精密点检,高效维护,持续改进,可以延长低温液体泵运行周期。