DST Ecospeed机床在航空结构件生产中的角钻头长度适配方案

赵志鹏 王思广

摘 要:在航空结构件中,很多零件肋板间距离较小,机床加工时活动空间极为有限,因此该类零件的制孔工序对角钻头的体积要求非常严格。目前,国内并没有满足要求的产品,国外产品中,专用刀具价格昂贵,如果大批量购买成本极高;而适用于手持加工工具的刀头虽然价格较低,体积也足够小,但由于手持设备的限制,往往长度(钻头轴心到主轴端面的距离,后文以字母L代替)过短,安装在数控机床专用的刀具底座后,钻头很难到达钻空位置,以致无法完成加工。为解决这一问题,本文以JMFC 300系列刀头(用于手持设备)和DST Ecospeed 机床为例,介绍一种以增加长度适配器的方式,使角钻头长度L满足加工需求的方案。适配器具有通用性,极大地增加日常生产中角钻头的选择范围,也为加工程序的编写创造了更大的空间。

关键词:航空结构件;角钻头;DST Ecospeed机床;长度适配器;通用性

引言

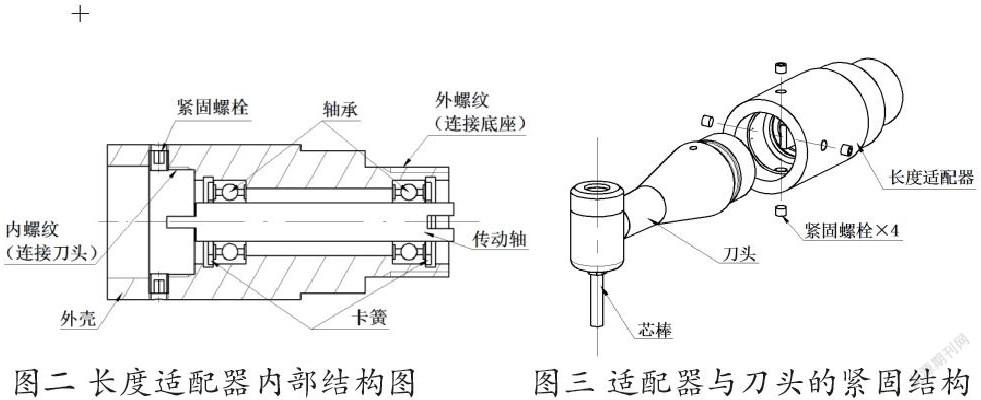

DST Ecospeed 机床属于六坐标卧式高速加工中心,其角钻头由刀头和通用底座两部分组成。刀头体型较小,可夹持刀具(与主轴转动轴心垂直);底座装卡于机床主轴夹刀器(Spindle Holder)上,内置减速器,其机械结构决定了转向以及刀具与主轴间的传动比。底座与刀头传动结构为同轴连接,如图一所示,长度适配器的安装位置在两者之间。高速主轴系统在机床上做高速回转运动,其转速一般大于8000r/min[1]。本实例中,机床最高转速更是达到30000 r/min,因此在设计过程中,不仅要保证刀具在长度上满足加工要求,还要兼顾适配器与原结构连接的牢固性和运转的稳定性,较稳妥的选择是让传动机构的对接方案与原设计保持一致。长度适配器的安装会带来多个方向的偏差,该偏差可在校准后通过机床刀具相关参数进行补偿。

1 零部件设计

1.1 尺寸设计

机床的内部结構和待加工零件的理论轮廓共同决定了角钻头Z向的长度范围。加装长度适配器后,角钻头的外形尺寸应在此范围之内。经测量验证,在保证刀具(刀头和底座)在机床内部正常运输、存储的情况下,其长度L不能超过270mm。为避免发生意外碰撞,L值应控制在260mm之内。另一方面,零件加工需要刀具长度L保证在245mm以上,而安装刀头JMFC 300后,L值仅为207.4mm。出于对安全性和加工精度两个方面的考量,刀具应在保证生产需求的前提下尽可能短小。因此,将适配器延长区域设计为40mm(适配后的刀具长度L为247.4mm)是较为理想的选择。

1.2 结构设计

为方便拆装与角度调整,原刀具设计中,刀头与底座的传动轴仅通过联轴器的突起与凹槽结构相连。长度适配器同样有拆装和调整角度的需求,因此传动设计也应保持简洁、稳定的原则,其连接方式与原设计一致,内部结构如图二所示。适配器的外壳以螺纹连接的方式将刀头固定在底座上,前后内/外螺纹的直径分别与底座和刀头相同。同时外壳的内形为传动机构的轴承提供定位。原刀具结构中,螺纹连接处由4个与轴心垂直、呈90°排列的内六角螺栓加以紧固。为保证相同的连接强度,也考虑到后续工作中有在C轴方向调节刀头精度的需求,这个设计在长度适配器中得到继承(如图三所示)。

2 刀具补偿

在完成适配器的安装,并验证刀具可在机床内部正常运送后,可在试切前对其进行补偿工作。目前数控系统都具备刀具长度和刀具半径补偿的功能[2]。刀具长度补偿又包括几何补偿(形状、安装位置)及磨损补偿。其中,半径补偿针对二维轮廓加工,而磨损补偿用于补偿刀具使用磨损后刀具头部与原始尺寸的误差[3]。本实例中的角钻头仅用于钻孔工序,适配器的使用也不会使刀具的磨损产生额外变化,因此本文只考虑刀具形状和位置的调整。

加装长度适配器后,刀头相对于底座的位置可能会产生6个方向的变动,(X、Y、Z、A、B、C)。其中Y轴的偏差可在投入生产之前通过钻头的长度补偿进行调整;而在钻头在垂直的状态下,B轴的偏差并不会影响钻头的垂直度。所以实际的位置补偿工作只需针对X、Z、A、C四个几何轴进行,如图四所示。需要说明的是,对于其他机床结构,校准的原理相同,方法可以共用,但对应的几何轴须根据实际情况进行调整。

刀具在C轴方向的调整工作需要配合杠杆表与芯棒完成。刀具夹持在主轴上后,手动将A、B、C三轴数值归零。在此状态下安装芯棒,并将杠杆表测针沿几何轴X轴方向顶住芯棒。松开适配器4个紧固螺栓,沿Y方向移动刀具,并根据表针示数旋动刀头调整角度。读数不再变化后,重新旋紧螺栓。

A轴调整方式与C轴相同,只需把测针方向改为Z轴,调整方向改为A轴即可。最终,将A轴角度写入文件KWZ_PAR的相应刀具参数KWZ_WBK_ WINKEL中(不同机床刀具文件名称有差别)。

X与Z轴的校准方法与传统角钻头相同。DST Ecospeed机床的校准流程需借助带有定位孔的专用量块。在手动测量刀具长度L和钻头长度后,更新刀具信息(为防止发生碰撞,钻头长度可稍微大于实际值)。随后,让机床依据量块上定位孔的坐标(坐标位置预先设定)运行至孔位正上方。此时观察钻头轴心与量块孔洞轴心的相对位置(如图五所示),以此确定补偿值(图中X和Z)与补偿方向,并将结果分别填入刀具信息Adapter length 1(X方向)和Adapter length 2(Z方向)中。为保证结果准确,可在调整后重复以上操作,进行位置验证,直到芯棒可沿Y轴准确插入定位孔中。

3 结论

经实际验证,该长度适配方案可以满足实际生产需要。同时,通用接口的使用让适配器可连接多种刀头,较为简单的结构也允许其长度自由定制(在机床允许的范围内),使得单一刀头适用于更广泛的生产内容。不仅可以节约大量成本,避免刀具的重复购入,更减轻了刀具对生产进度的限制,让排产更加灵活与高效。

在未来的生产中,如需使用其他规格的刀头,只需手动更换并重新校准即可。校准方案同样具有通用性。即便面对不同型号的机床,在首次校准时,按实际情况调整坐标轴后也可正常使用。后续生产中,操作者经过培训,便可根据生产需要自行操作。

参考文献:

[1]丁雪生.积极发展中高档数控机床一大型、高速、精密、多轴、复合和高效专用数控机床[J].WMEM,2007,(2):72—75

[2]刘雄伟,张定华,王增强,等.数控加工理论和编程技术[M].北京:机械工业出版社,2000.

[3]叶凯.数控编程与操作[M].北京:机械工业出版社.2008.