一种锂电池极耳折弯的凸轮机构设计

黄国勇

摘 要:本文主要通过用一个实战项目:锂电池极耳折弯的机构设计,来通俗易懂的介绍下凸轮在非标机械中的设计思路流程及注意事项,随着现代计算机技术的发展,曹西京等[1]使用了计算机编程辅助技术,对摆动运动规律和直动运动规律的组合联动圆柱凸轮组合机构,进行了可视化设计,本文也会借助AutoCAD及SolidWorks二维和三维软件进行讲解说明。

关键词:凸轮机构;工艺流程;机构简图;时序图

1 一般凸轮机构设计包含哪些内容

凸轮机构是一种高副机构,由三个基本构件组成,分别是:凸轮、凸轮从动件和机架[2]。目前国内一般本科机械专业的学校都会有专门一章教凸轮设计[3],但都太理论太基础,学完后并不能进行凸轮的实战设计,而对于刚从事机械设计不久的从业人员,如果没有人专门在凸轮设计这个领域带过,同样对凸轮设计也是一头雾水。那能够实战的一个凸轮机构设计到底该怎么进行呢?本文将以一个案例的方式介绍凸轮机构设计的流程:

第一,首先需要对当前的需求进行工艺动作分解,工艺动作分解的目的是确定动作源数和初步行程范围。动作源数就是要完成当前的功能,需要多少个独立的动力动作,譬如一个折叠动作,把它分解,可能需要3个或4个动作,且每个动作都是独立的,我们把这样的独立动作成为一个动作源,它决定了需要设计几个凸轮数。行程范围是根据产品工艺所需要的动作,分析出动作的幅度,这个幅度决定了凸轮的升程/降程。

第二,在一个凸轮机构的绘制中,一般都有多个凸轮系组成,所需要明确的数据及位置关系很多,给记忆和理解他们之间的尺寸和位置关系带来很大挑战,为了明确凸轮与执行机构之间的位置关系,用机构简图的方式呈现出来,方便校核和理解。机构简图的主要目的是为了确定动作的起始位置关系和确定连杆机构放大的比例,也就基本确认了凸轮的基圆大小和连杆的尺寸大小。

第三,单个凸轮在360度角度范围内有推程、远休、回程及近休四个动作,反应到执行机构上就是一个执行动作的周期,如果只有一个执行机构,那理解起来比较容易,但实战中往往由几个凸轮组成一个凸轮组,甚至复杂点的机构,由几个凸轮组组成一个复杂的凸轮系,这时候要理解他们之间动作的先后顺序关系就非常困难了。利用一个工具,把所有凸轮在一个周期内的所有动作先后次序都呈现出来,一来方便理解记忆,因为后期细化单个凸轮机构时需要用到;二来在细化时,有些凸轮因压力角过大或尺寸过大,这时候时序可能需要修改,有一个整体的时序图就方便随时查看修改,以达到凸轮系内部相对理想的状态。

第四,凸轮简图是在绘制凸轮时序图之后的细化,也是为了更方便直观的绘制凸轮3D图。单个凸轮简图就是把单个凸轮的主要参数用简图的方式呈现出来,譬如:基圆是多少、近休止角多大、远休止角多大、升程角多大及回程角多大、凸轮的转动方向标识以及起始点标识等等。

第五,绘制凸轮3D图就是把绘制好的当个凸轮简图在3D软件上呈现出来。呈现出来的包含此凸轮所有的细节,譬如厚度、升降程凸轮曲线的选择、凸轮的惯量平衡、固定方式以及凸轮槽深等等。

最后,在凸轮3D绘制好后,根据机构简图就可以细化此凸轮机构的周边机构了,譬如连杆机构、执行机构、动力源机构等等,构成一个完整的凸轮机构设计。

2 如何实战设计一个凸轮机构

2.1分析动作流程

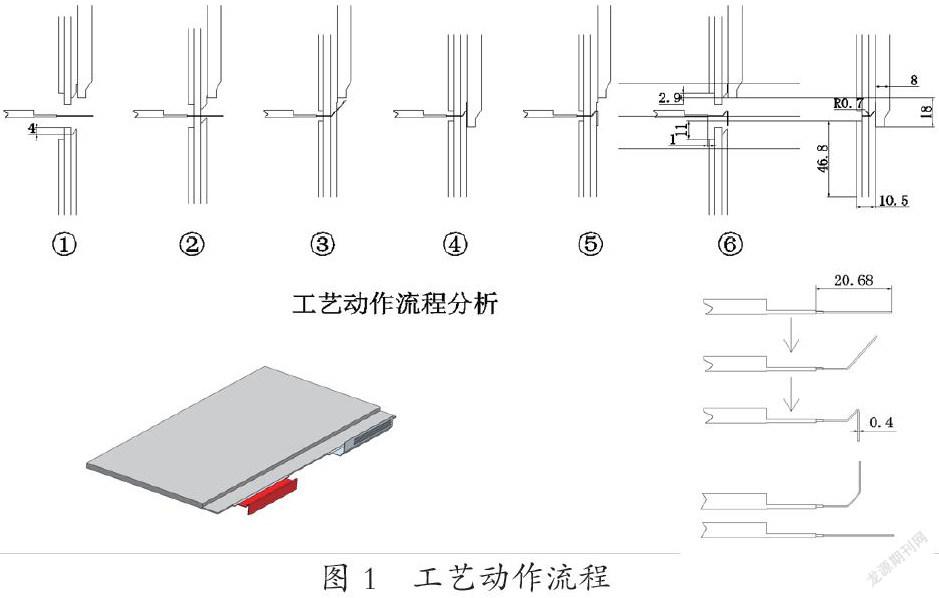

如图1所示,为此案例的一个实战项目,对动力软包锂电池的极耳按客户的要求进行折弯,以其中一个正极极耳折弯为案例,材料为铜,厚度0.4毫米,需要折成如图所需形状。首先,如果要一次性折成最终形状,通过分析比较困难,把它分解成两步,第一步向上折成45度,第二步向下冲折成90度就是我们所需要的形状。同时我们通过对产品性能工艺的理解,了解到在冲折时会对电池极耳根部造成拉扯,可能会对电池造成伤害,所以,在冲折之前有必要对根部极耳进行压住的动作。最后,把每一步动作进行分解,得到如右图所示的6步,实现一个完整的冲折周期。所以,凸轮设计不是凭空想象的,它一定得有具体的研究对象,具体的产品工艺限制要求,有针对性的设计。而且因每个人对工艺的理解是不一样的,所以不同的人对同一工艺要求的凸轮机构设计可能是不一样的,譬如,对行程的定义,对连杆机构的定义等等,不同的人有不同的理解,但,只要理解透彻,都能实现功能。

分析动作流程就是对产品工艺深入的理解,理解它的材料特性,理解它的实效分析,理解它的位置关系等等,这是进行凸轮机构设计的基础,否则凸轮机构设计的再好也没有,因为机构能达到,但工艺达不到也不行。通过深入分析完,可能会发现有些机构就不能使用凸轮机构来完成,因为凸轮机构有它使用的局限性,不是万能的,譬如需要有兼容要求的場合,需要有较长行程的场合等等都不适用。

2.2绘制机构简图

如图2所示,根据对产品的工艺分析,确定了执行机构的动作幅度和大致位置关系,就可以根据自己对位置空间的理解画出它的机构简图。这边定义的是放大机构,放大的倍数为2倍。经过分析,得到的动力源应该为5个,但我们通过机构合并分析,把下顶升预压极耳的动作与下冲压模设计成一体的,因为从尺寸上看预压比下模高,先接触。把上预压的与上一次冲压的合并,因为上极耳需要先预压到,但上一次冲模需要一定的过冲,故尺寸不好控制,所有这里上预压采用弹簧的方式,随一次上冲模一起下,先预压接触直至一次冲压完成。 由此,动力源缩小为3个,各个行程如图,通过杠杆反馈到凸轮上的幅度减半。

绘制机构简图能够帮助我们很好的分析凸轮机构各个机构位置之间的关系,确定相对应的位置行程。有机构简图,我们就很方便的规划出整个凸轮机构的全貌,接下来就是考虑如何细化结构了。同样,不同的人,绘制出的机构简图也是不一样的,合理能满足功能需求即可。有一定经验的工程师可能规划出的机构简图比较协调,相对稳定性也会高些,这个只能通过不断的试错总结才能提高认知。

2.3绘制凸轮机构时序图

如图3所示,我们把转轴的360度内的动作进行分解,确定Cam1与Cam2两个凸轮的动作是同时进行的,只不过机构的位置不一样,也就是说底模上升和一次冲压是同时动作的,先极耳压紧,再一次冲压成形。等二次冲压Cam3完成退回后,一次冲压机构才能退回,所以动作顺序之间的关系就很清楚了。但是,为了不让凸轮机构升降的太快,以免凸轮的压力角太大导致凸轮的稳定性差,我们在给升降行程分配的角度尽量大些,让凸轮升降尽可能的平滑些,增加稳定性。凸轮机构的时序图的横轴是以时间(角度)为参考基准,纵轴为幅度参考基准,绘制出的具有表达动作先后顺序的逻辑图,它只与时间(角度)有关,不考虑动作的起始位置。

由于冲压的时候,考虑到成型工艺,需要在冲到底的时候,希望能有一个保持动作的时间,以保证最终的成型效果,所以在Cam3冲到底的时候,在时序上有一小段平滑线,就是为了保证工艺。

绘制凸轮机构时序图,可以说是凸轮机构的重中之重,是决定凸轮机构的可行性和稳定性最重要的因素。这个案例的凸轮数量并不多,还好理解和分析,但如果凸轮数量较多,要厘清他们之间的关系就需要经过多次反复的修改才能达到设计要求。同样,不同的人,绘制的时序图也不尽完全一样,大的先后顺序是相同的,但一些细节基本不可能一样,譬如对角度大小的分配等等,所以凸轮时序图的设计是非常定制化的。

2.4绘制凸轮简图

如图4所示,Cam1凸轮为底模升降的,为顺时针旋转,根据时序图的角度分配可知,近休止角为45度,升程角为67.5度,远休止角为180度,回程角也为67.5度,起始点如图表四为坐标正下方;同时,基圆半径为60毫米,升程和回程均为7.5毫米。

Cam2凸轮为上一次冲压模的,从背面看的话,与Cam1相反为逆时针旋转,根据时序图的角度分配可知,与Cam1一致,近休止角为45度,升程角为67.5度,远休止角为180度,回程角也为67.5度,起始点如图为坐标正上方;同时,基圆半径为60毫米,升程和回程均为7.5毫米。

Cam3凸轮为上二次冲压模的,为顺时针旋转,根据时序图的角度分配可知,近休止角为180度,升程角为75度,远休止角为30度,回程角也为75度,起始点如图為坐标正上方,在近休止角的中间位置;同时,基圆半径为60毫米,升程和回程均为9毫米。

绘制完凸轮简图之后,就可以大致的可以看清每个凸轮应有的曲线图,也就是凸轮轨迹线,可以很清晰的辨识出基圆大小、各个角度的分配和前后顺序关系、升降幅度(也就是凸轮的升程和回程)以及起始点和旋转方向。这样做的目前是便于记录和分析,因为在绘制凸轮机构时,所需要的信息还是比较多的,如果没有一个较好的记录,在绘制时很多信息会较容易断,导致凸轮无法继续细化呈现出来。

2.5如何绘制凸轮3D图

根据凸轮简图就可以在3D设计软件上把所需要的凸轮细致地画出来,目前主流的工业制图软件都能实现这个功能,也有一些外挂插件可以直接通过输入参数的方式直接生成,譬如三维软件SolidWorks,就有迈迪工具箱这个插件。

特别要说明的是,此次我们把Cam1和Cam2两个凸轮合并在一个凸轮上了,即在一个凸轮的正反面沉出凸轮轨迹槽。为了减少凸轮的转动惯量,提高稳定性,在对凸轮进行惯量分析后,可适当的对凸轮进行减材动作;还可以在凸轮上刻画出转动方向和起始点,方便在编程、调试或检查时快速识别出转动方向是否错误。此次我们把凸轮和轴的固定方式设计为涨紧轴套的方式,方便拆卸和调整初始角度。

2.6绘制凸轮周边机构3D图

如下图5所示,单个凸轮绘制完成后,就可以综合凸轮机构简图扩展细化其他外围周边机构,譬如此案例中的连杆放大机构,冲压模具工作头机构,动力单元等等;最后就是总装优化,譬如干涉分析,动作仿真验证时许的正确性,动力学分析,以及外罩修饰等,经过以上动作,一套完整的凸轮机构设计就完成了,接下来就是出图采购加工及安装调试了。

3 结语

本文通过以一个项目中的实际案例的方式,介绍凸轮机构的设计全过程,从最开始的产品工艺流程分析,到绘制凸轮机构简图,到绘制凸轮时序图,及凸轮简图和凸轮3D图,到最后的绘制凸轮周边3D图。希望通过实战的方式,基于大学学的理论又高于理论,让读者能直观的感受到在实际的工业应用中,一个凸轮机构是怎么从构思到产品的过程。当然,鉴于编者水平有限,如有不当疏漏之处,还望大家指正。

参考文献:

[1] CHOY F K, TU Y K, SAVAGE M, et al. Vibration signature and modal analysis of multi-stage gear transmission [J]. Journal of the Franklin Institute, 1991, 328(2-3):281-298.

[2] 赵重年,贾楠等. 一种高速凸轮机构的设计与仿真[J].内燃机与配件,2018,(11)

[3] 杨可桢,程光蕴,李仲生,等. 机械设计基础[M]. 6 版. 北京:高等 教育出版社,2013.