官地煤矿3318工作面顶板破断及来压规律*

雷建华

(山西焦煤集团有限责任公司安全生产管理中心,山西 太原 030000)

0 引言

近年来,我国国民经济发展很快,对能源需求量也在增大,由于多年来持续的煤炭开采造成浅部煤炭资源越来越少,各大煤炭集团开始向深埋深和地质条件稍复杂的煤层布置工作面进行回采[1-3]。这时需要各大集团最大可能地提高煤炭的回采率,以提高集团的经济效益,各大矿井也开始使用薄煤层高效回采技术。

国内外科研工作者对薄煤层工作面不稳定间距顶板破断机理开展研究,取得了一定的成果。王创业等[4]通过构建基本顶顶板岩梁力学模型,研究基本顶的周期破断规律,得到顶板的厚度、抗拉强度、荷载量以及液压支架支护强度和控顶距、垮落矸石支撑力对基本顶周期破断距的影响规律。郑上上等[5]为了获得坚硬顶板综放工作面顶板破断特点与覆岩运移规律,通过理论研究、数值模拟和现场实测手段,构建了深梁结构破断时顶板受力模型,确定了8201综放工作面基本顶初次来压步距、周期来压步距及来压影响范围。赵通等[6]结合朱仙庄煤矿北翼采区工作面实际条件,构建厚硬岩层条件下煤层开采三维模型,得到破断块体的尺寸和力学结构主要影响因数是厚硬岩层厚度,断裂块体下沉空间、破断位置和破断尺寸主要影响因素是直接顶充填系数,同时将回采区域分成顶板来压不明显区、顶板较强烈来压区和顶板强烈来压区。左建平等[7]针对目前采场矿压科研成果大多是基于梁或薄板模型获得,研发了工作面采空区顶板破断模拟试验装置,在均布载荷作用条件下开展四边固支不同厚度顶板破坏试验研究,得到最大弯曲应力影响着薄板破断,横向剪切力的影响作用随着板厚度增加而增强,弯曲和剪切耦合作用决定着厚板的破坏程度。黄庆享等[8]根据现场实测的工作面支架工作阻力、超前支架工作阻力、不同层位的顶板位移量及顶板破断位置的钻孔窥视结果,以获得浅埋薄基岩大采高工作面顶板破断运动结构特点。为此,根据官地煤矿3318工作面的实际情况,通过理论分析和数值模拟,以研究近距离薄煤层工作面顶板破断特征和来压规律。

1 理论分析

1.1 不稳定层间类型顶板破断原理

1.1.1 工程概况

官地煤矿目前所开采2号、3号煤层的煤层局部存在近距离薄煤层,平均层间距为8.36 m,上邻近层2号煤层的平均采高为2.3 m,层间有2层岩石夹层,在3号煤层上方存在2.5 m厚度的较软的砂质泥岩,2号煤层下方有4 m厚度较硬的细砂岩。以官地煤矿2号、3号煤层为试验对象,3318工作面属于3号煤层,平均采高为1.8 m,优先回采2号煤层接着回采3号煤层,因此3318工作面回采时上邻近层2号煤层基本回采完毕。

1.1.2 顶板破断原理

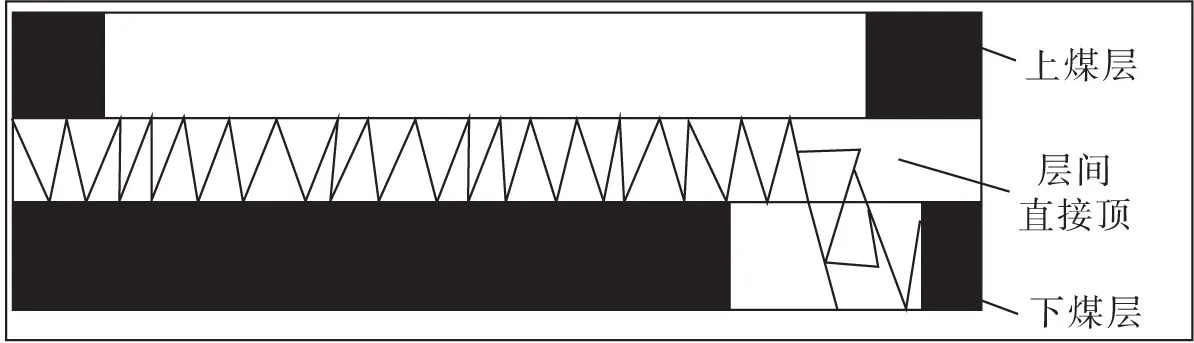

由于官地煤矿3318综采工作面采高为1.8 m,因此借助薄板理论研究工作面覆岩破断垮落运移特征;薄板理论机理是在工作面未产生覆岩破断垮落时,覆岩下沉量和覆岩厚度相比几乎相等,散体破断模型如图1所示,在借助薄板挠度弯曲理论研究现场实际问题的过程中,开展求解前需假设2条:一条是与工作面顶板平行的水平方向不产生挤压作用,即将顶板垂直方向的作用力忽略不计,另一条为板的中面内不发生伸缩、剪切变形,也就是在垂直于工作面顶板中面的方向上一直保持垂直,不会出现因顶板下沉量的变化而移动,同时不改变其长度[9-11]。由于受到不稳定层间距类型的顶板自身条件限制,使得顶板具备不稳定特点,很容易破碎垮落,回采过程中受采场作用较大,进一步延伸了层间顶板裂隙,逐步发展成散体破断结构。此类的顶板具有较低的力学强度,伴随工作面持续推进,顶板开始随采随落,多数以散体块间滑移方式垮落[12-13]。因此,在工作面回采时矿压显现较弱,顶板破断时受力情况如图2所示。其中,R为剪切力,N;Q为上覆岩层的压力或者载荷,kg/m2;C,D为采空区中部块。

图1 破断模型Fig.1 Roof breaking model

1.2 块体破断受力分析

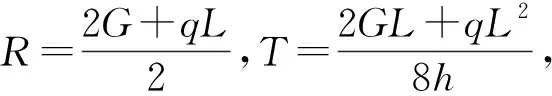

利用三铰拱的破断原理、工作面的顶板破断原理[14-15],推演获得岩块保持平衡所需的水平推力为

(1)

(2)

式中,φ为岩块的内摩擦角,(°)。

结合构建模型,利用公式得到决定岩块出现垮落破断的原因是覆岩的高长比,覆岩的高长比值越低,岩块就会具有更强的抗失稳能力,也就是很难发生垮落失稳。当岩块发生垮落破断时,岩块的内摩擦角处于38°~45°,tanφ为0.8~1。所以为有效阻止岩块发生垮落失稳,岩块的高长比需低于0.8~1,也就是覆岩厚度超过垮落破断下来的岩块长度。

2 数值模拟

2.1 模型构建

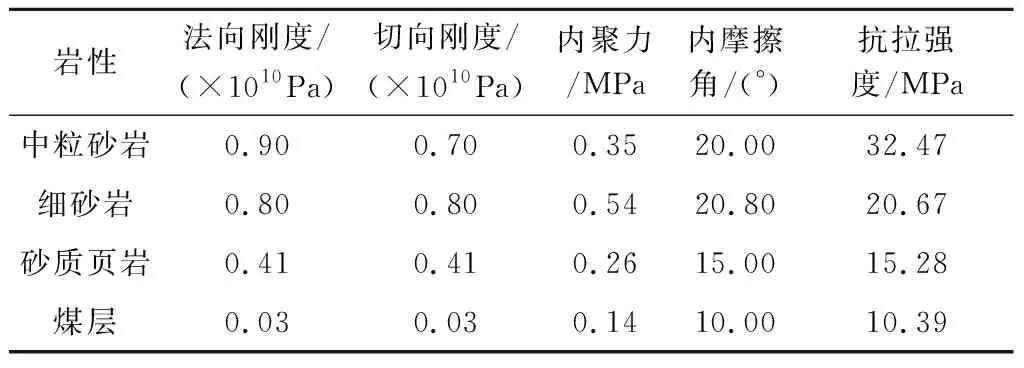

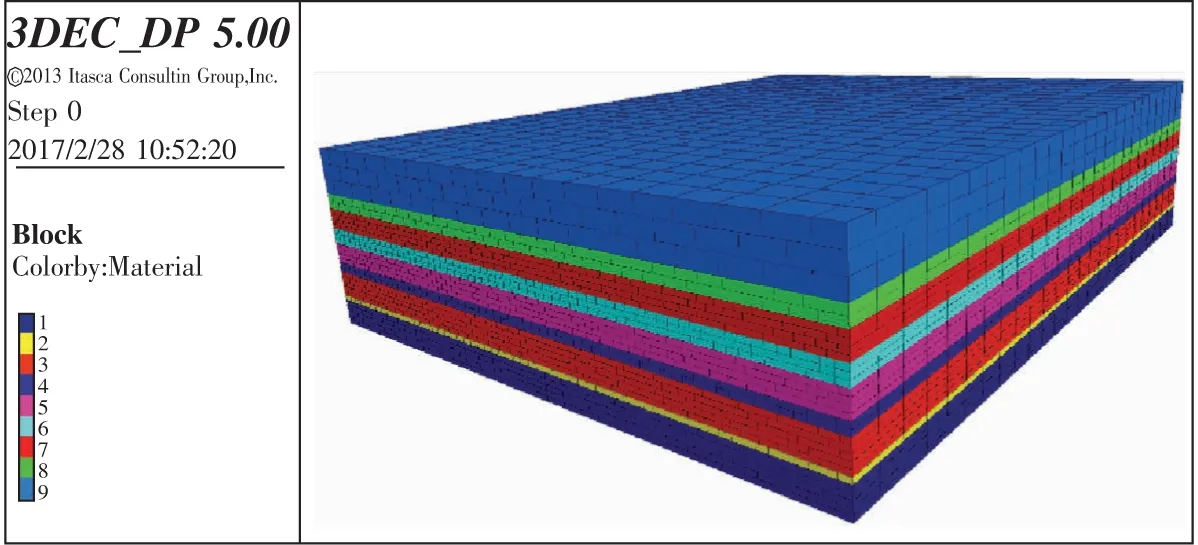

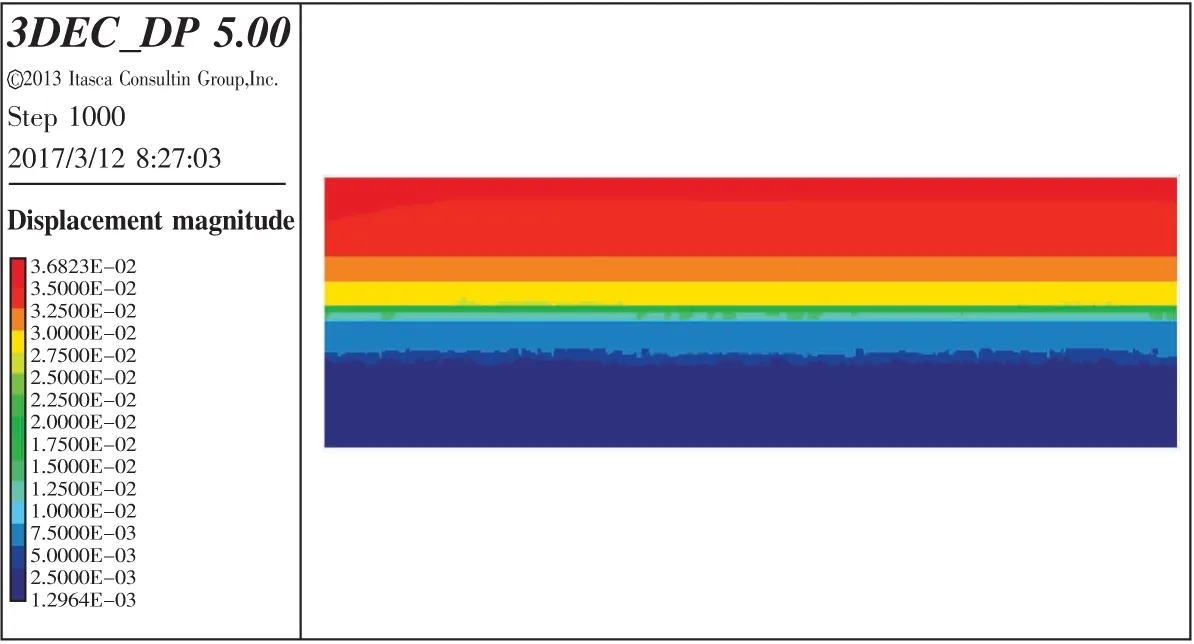

以官地煤矿3318工作面为研究对象,结合地质参数借助3DEC数值模拟软件模拟研究。3DEC软件最大特点是将UDEC由二维转变为三维,且具备等效的离散元核算优点,重点研究工作面回采后顶板下沉破断规律以及覆岩顶板结构和工作面推进距离不同时顶板破裂下沉规律。结合官地煤矿实际的地质数据,构建120 m×40 m×36 m的数值模型,数值模拟分析的岩层主要包括2号、3号、4号煤层及覆岩共计厚36 m的9层岩层,各岩层力学数据见表1、2。构建成功模型后,开始对模型进行材料参数赋值和节理切割,构建的数值模型如图3所示。在模型周围添加边界条件,使模型达到初始平衡条件,达到初始平衡条件时的位移云图如图4所示。

表1 各岩层物理力学参数

表2 煤岩层接触面力学参数

图3 构建模型Fig.3 Model construction

图4 达到初始平衡时的位移云图Fig.4 Displacement nephogram at initial equilibrium

2.2 模拟结果分析

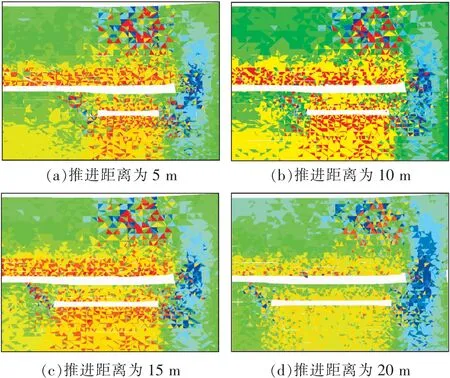

结合矿井采掘衔接计划和3318工作面回采安排,利用模拟软件模拟工作面回采不同推进距离(5 m、10 m、15 m和20 m)的位移云图,具体如图5所示。

图5 工作面回采不同距离时的顶板位移模拟情况Fig.5 Roof displacement at different mining distances of working face

当工作面回采5 m距离时,顶板发生拱形下沉,原因是在开挖煤层初期,因顶板受到不稳定的层间距作用,煤层之间的覆岩为软弱岩石,不具有充分的支撑力,所以会出现弯曲下沉变形现象[16]。模拟结果显示顶板出现最大的位移量达到0.94 m,因开采的3号煤层煤厚只有1.8 m,顶板下沉量是采高的31.3%。下部邻近煤层在回采时最小的顶板位移量为0.33 m,同时拱形下沉也已经发展至工作面全部顶板区域内。模拟结果得出,在工作面开挖5 m距离时,顶板发生弯曲下沉现象,最大位移量达到0.94 m。伴随着工作面的推进距离持续增加,工作面顶板位移量持续增大,产生的拱形结构区域也在不断增大,当工作面回采10 m距离时,顶板的位移量达到1 m;当工作面推进15 m距离时,顶板的位移量达到1.1 m;当工作面推进20 m距离时,顶板的位移量达到1.2 m。同时随着工作面的不断推进,底板发生底鼓问题,且在不断加重。

因上邻近煤层的回采,下邻近煤层及顶板受到的应力发生明显的降低,同时受到上邻近煤层开采的影响,开挖下邻近煤层之后导致工作面前方和后方产生压力增高区以及工作面下方产生减压区。工作面回采不同距离时的顶板应力模拟情况如图6所示。

图6 工作面回采不同距离时的顶板应力模拟情况Fig.6 Roof stress at different mining distances of working face

由图6(a)发现,当工作面推进距离达到5 m时,下邻近煤层的工作面底板发生应力下降现象,应力值为-0.4 MPa,而且因存在侧向应力,下邻煤层的底板中部范围产生了拉应力,进而导致了发生底鼓现象。因下邻近煤层开采工作面,下邻近煤层工作面的两端产生应力集中,当工作面回采5 m距离时,应力集中地点最大应力达到-16 MPa。从图6(b)、(c)、(d)发现,应力集中地点未发生明显变化,应力波动幅度不明显。模拟结果表明,在工作面不断回采时下邻近煤层工作面顶板发生随采随冒持续破断方式,未发生像其他煤层回采过程形成的顶板周期破断下沉现象。

根据以上数值模拟结果,针对不稳定层间的煤层顶板结构,因岩层直接顶是松软泥页岩、有良好发育的节理裂隙。同时,因上邻近煤层发生采动破坏,岩层直接顶改变成破碎较严重的散体结构,当下邻近煤层回采时,此形式的散体结构的顶板很难具备支撑作用,体现为随着工作面的不断回采,岩层顶板连续不断垮落,这是不稳定层间的煤层顶板结构回采时发生较弱的矿压显现原因。

3 现场试验

3.1 试验结果

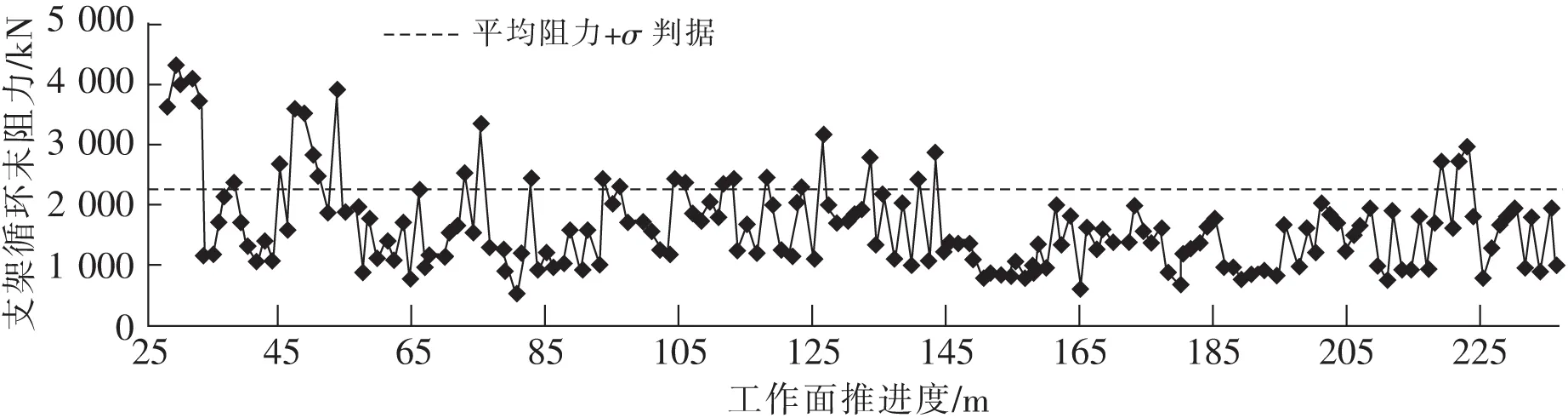

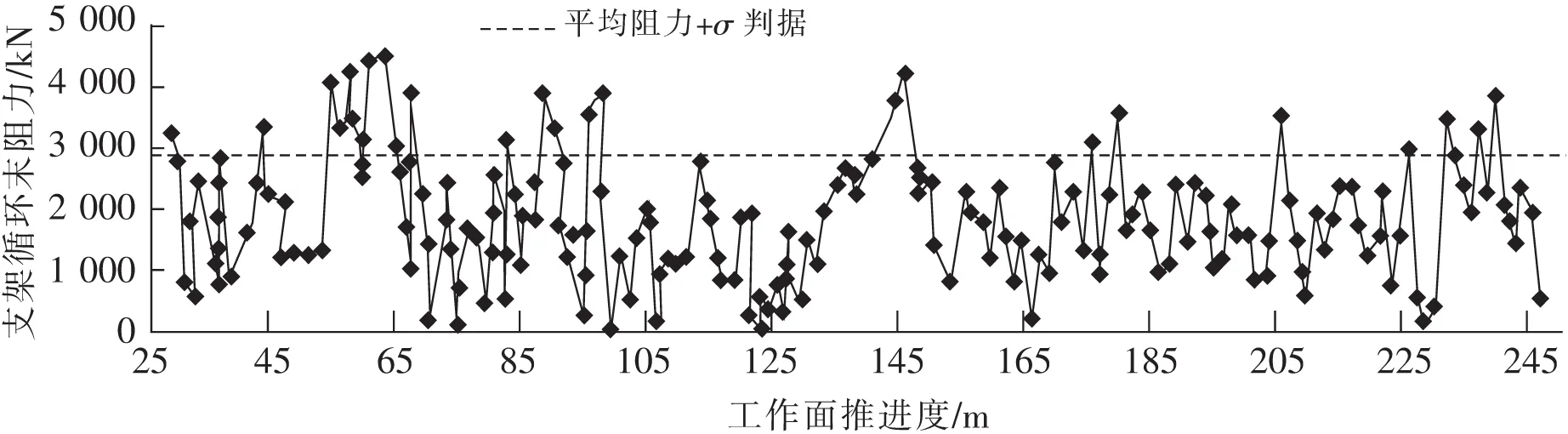

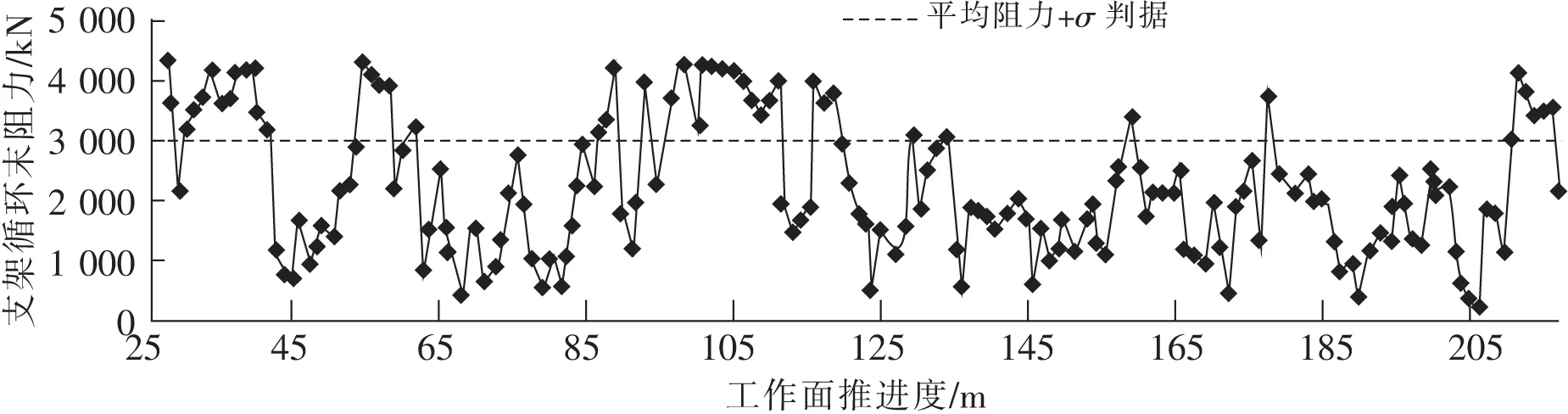

结合官地煤矿现场所提供的支架来压数据,分析3318工作面矿压显现规律及顶板破断规律。借助5台综采支架压力监测仪测定支架阻力,现场布置3条测线,具体为机头、工作面中部、机尾3条测线。工作面不同位置(上部、中部和下部)的支架受力情况如图7~9所示。

图7 3318工作面上部支架阻力Fig.7 Support resistance at the upper section of 3318 working face

图8 3318工作面中部支架阻力Fig.8 Support resistance at the middle section of 3318 working face

图9 3318工作面下部支架阻力Fig.9 Support resistance at the lower section of 3318 working face

3.2 结果分析

由以上数据得到,3318工作面初次来压步距为26 m,在工作面中部率先形成应力集中现象,之后延伸到工作面两端头,表明煤层顶板破断垮落首先在工作面中部开始,此时工作面顶板压力增加幅度小于正常生产期,平均动载系数为1.131,工作阻力最大达到4 181.93 kN,基本达到额定阻力的92.9%,当工作面矿压显现来临之前,工作面的每个支架工作阻力多数比平均工作阻力大。结合现场的实测数据分析可获得:3318工作面周期来压步距为12 m,平均来压步距为22 m,回采期间支架平均阻力为1 846 kN,达到额定阻力的41.2%,方差为368 kN,结果证明回采阶段支架平均工作阻力起伏波动较小,变化幅度不大。

在工作面中部区域的来压步距平均是22.5 m,生产时平均支架工作阻力约占支架额定阻力的49.1%,方差起伏波动幅度较大,表明中部区域支架工作阻力明显超过上部区域。工作面顶板破断失稳下沉之前的平均阻力达到3 649.7 kN,支架的工作阻力约达到额定阻力的84.1%,工作面中部区域煤层顶板失稳破断垮落程度比工作面上部区域明显。从图7~9得到,3318工作面下部发生周期来压时的平均步距达到23 m,工作面支架平均工作阻力为1 343.6 kN,约占支架额定阻力的30.2%,方差起伏波动很小,相对平缓,工作面顶板破断垮落的强度比中部弱。

4 结论

(1)对不稳定层间距顶板破断的力学结构进行分析研究,同时构建数学模型,依据理论分析和公式计算获得:岩块破断失稳由覆岩块的高长比决定,当高长比值越大,上覆岩块抵抗失稳的能力越弱,即越容易垮落。

(2)数值模拟结果表明,在工作面不断推进阶段,工作面顶板呈现出散体破坏方式,发生较弱的结构强度,顶板基本不再具有支撑作用,接着顶板开始破断垮落,各个散体之间发生滑移垮落,矿压显现减弱。

(3)结合工作面实测数据,分析工作面推进阶段的矿压变化特点,确定工作面的首次来压距离是26 m,周期来压步距是22 m,现场实测结果与模拟结果比较吻合。