黄陵二号煤矿瓦斯定向长钻孔技术应用

张 维,刘 玺

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

煤炭是我国最主要的工业能源,2019年开采量已经达到81.3亿t,约占世界煤炭产能的50%[1-2],我国同样是世界上矿井灾害问题最为严重的国家之一,其中瓦斯灾害尤为突出。2020年3月19日,国家煤矿安监局办公室发布的关于征求《煤矿重大事故隐患判定标准(征求意见稿)》,文件中煤矿的重大事故隐患共涉及15个方面,其中涉及瓦斯的重大事故隐患就有3项,可以看出瓦斯占煤矿重大事故隐患的比重较大,因此瓦斯防治刻不容缓[3]。高效地治理瓦斯、杜绝瓦斯事故的发生是保障安全生产的基础性目标[4-5]。

黄陵矿区为煤油气共生矿区,有着较为严重的围岩瓦斯异常涌出[6-7]。即使在对2号煤层进行预抽的基础上,采空区仍有大量瓦斯涌出,造成工作面与上隅角瓦斯浓度超限。区内复杂的瓦斯涌出现象给瓦斯治理带来巨大挑战,同时严重阻碍了矿井全生产进程。经过多年的地质勘探与研究发现黄陵矿区存在开采煤层、邻近煤层及顶底板砂岩等含气层,导致采掘工作面围岩瓦斯异常涌出和采空区瓦斯涌出量大等问题,阻碍矿井的正常生产,亟需研究适合黄陵矿区的多维度立体化瓦斯综合抽采技术,实现空间全覆盖的“采前探(抽)、采中、采后抽”瓦斯探采,从源头上解决矿井瓦斯问题,保障采掘过程安全高效,提高矿井采掘和瓦斯抽采效率,为实现矿井开采时瓦斯治理的本质安全提供有力支撑。

1 矿井概况

黄陵二号煤矿地处陕西省黄陵县,矿产资源丰富,拥有井田总面积约352 km2,资源储量970 Mt。该矿区主采2号煤层,矿井生产规模为800万t/a。矿井为高瓦斯矿井,同时2号煤层属Ⅱ类自燃煤层。相比矿区东部的其余矿井,该矿的瓦斯涌出量更高,2007—2013年矿井绝对瓦斯涌出量为33.29~75.73 m3/min、相对瓦斯涌出量为3.68~5.33 m3/min。

基于对黄陵二号煤矿可采煤层瓦斯赋存情况的研究发现:构造简单的2号主要可采煤层地处延安组第1段,主要分布在中、上部,煤层厚度在0.05~6.75 m之间,平均厚度为3.91 m。煤层伪顶多数为结构极不稳定且分布零散的泥岩、砂质泥岩、碳质泥岩,厚度约为0.50 m。2号煤层视密度为1.38 t/m3,弱粘煤-气煤范畴。

2 矿区瓦斯赋存规律

2.1 采空区瓦斯涌出规律

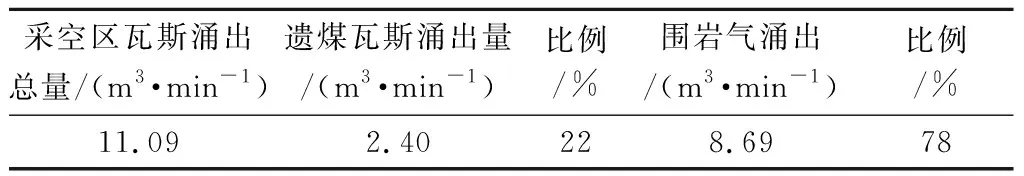

通过统计某一时间段内205工作面回风风排瓦斯、上隅角抽排瓦斯和高位钻场、顶底板钻孔瓦斯抽采量,通过分析205采空区瓦斯涌出量得出采空区瓦斯涌出量平均为11.09 m3/min。采空区遗煤瓦斯涌出纯量为2.40 m3/min,比例为22%,围岩气(包括3号煤层和顶底板油型气)涌出纯量平均为8.69 m3/min,比例为78%,见表1。从抽采比例看,上隅角瓦斯抽排纯量平均为2.06 m3/min,比例为37%;高位钻孔抽采瓦斯纯量平均为1.10 m3/min,比例为20%;顶、底板抽采瓦斯纯量平均值及比例分别为1.42 m3/min、26%和0.98 m3/min、18%,见表2,钻孔抽采高位占比31%,顶板占比41%,底板占比28%。

表1 采空区瓦斯涌出构成及比例

表2 采空区抽采构成及比例

分析205工作面采空区涌出量随回采时间的变化曲线可知,开始回采后,205工作面采空区瓦斯涌出量达到最大值后又呈缓慢下降趋势,之后,多次出现“下降—上升—下降—上升”的曲线特征。造成这种现象的主要原因为油型气赋存不均衡性。在煤层厚度较大区域采空区瓦斯涌出量较大,抽采时间越长采空区瓦斯量越大。

2.2 煤层瓦斯赋存规律

2.2.1 2号煤层瓦斯分布规律

从瓦斯含量测试的情况来看,二号煤矿要高于一号煤矿,将瓦斯含量小于1 m3/t、1~3 m3/t和大于3 m3/t的区域分别划分为低瓦斯区、瓦斯相对富集区和瓦斯异常区3种类型。基于二号煤矿瓦斯地质图,在井田的浅部区域总体上瓦斯量较低,测值介于0.03~5.63 m3/t之间,平均值为0.7 m3/t。但是在该区域内同时出现了2个瓦斯异常带,一个在二号煤矿的首采区域,即FX8-FX9-FX10-R12-R10-R18-R25-R26-R27-R64-R70-FX24等钻孔连线至井田东部边界所形成的区域范围,该区域测得的瓦斯含量值处于1.01~5.63 m3/t之间,平均值约2.35 m3/t,最大值为7.17 m3/t,形成原因为2个次一级的背斜;另一瓦斯异常带在井田东北部,测得该区域的瓦斯含量测值为5.47 m3/t。瓦斯富集区域与异常区域皆分布在井田深部,测值范围处于1.29~5.70 m3/t之间,平均值为3.50 m3/t。

2.2.2 3号煤层瓦斯分布规律

根据已有的3号煤层瓦斯含量测值点进行控气因素分析,可以发现3号煤层瓦斯含量主要受构造和埋深控制,3号煤层整体赋存自东南向西北呈现由高变低的走势。但在补勘钻孔HLDM-2、HLDM-3、HLDM-6构成的区域内变化平缓,形成一个缓向斜构造,而在区域内补勘钻孔3号煤层瓦斯含量都达到了3 m3/t以上,在此区域内的原勘探钻孔N45、R116、FX33获得的3号煤层瓦斯含量也普遍较高。

3 瓦斯抽采技术与钻孔布置

3.1 立体瓦斯综合抽采模式

黄陵二号煤矿属于典型的煤、油、气共生矿井,围岩瓦斯异常问题一直不容乐观[8]。单一的本煤层瓦斯抽采已经难以满足矿井瓦斯治理需要,因此本次通过顶板、底板含油气层的分析研究和工作面回采采动影响的综合分析,基于定向钻探施工技术工艺,实现钻孔轨迹的精确控制,在顶板和底板优选的合适层位,依据设计要求延伸钻进至预定目标位置,实施工作面回采前定向长钻孔探抽采油型气,结合本煤层定向抽采钻孔预抽技术,形成了适用于煤油气共生矿井空间尺度的顶板、底板、本煤层的立体、分源抽采,时间尺度的采前预抽、采中卸压及拦截抽采、采后采空区抽采的立体综合抽采模式,如图1所示。

图1 煤油气共生矿井立体综合抽采模式示意Fig.1 Three-dimensional comprehensive extraction model of coal,oil and gas symbiotic mine

3.2 本煤层定向长钻孔布置

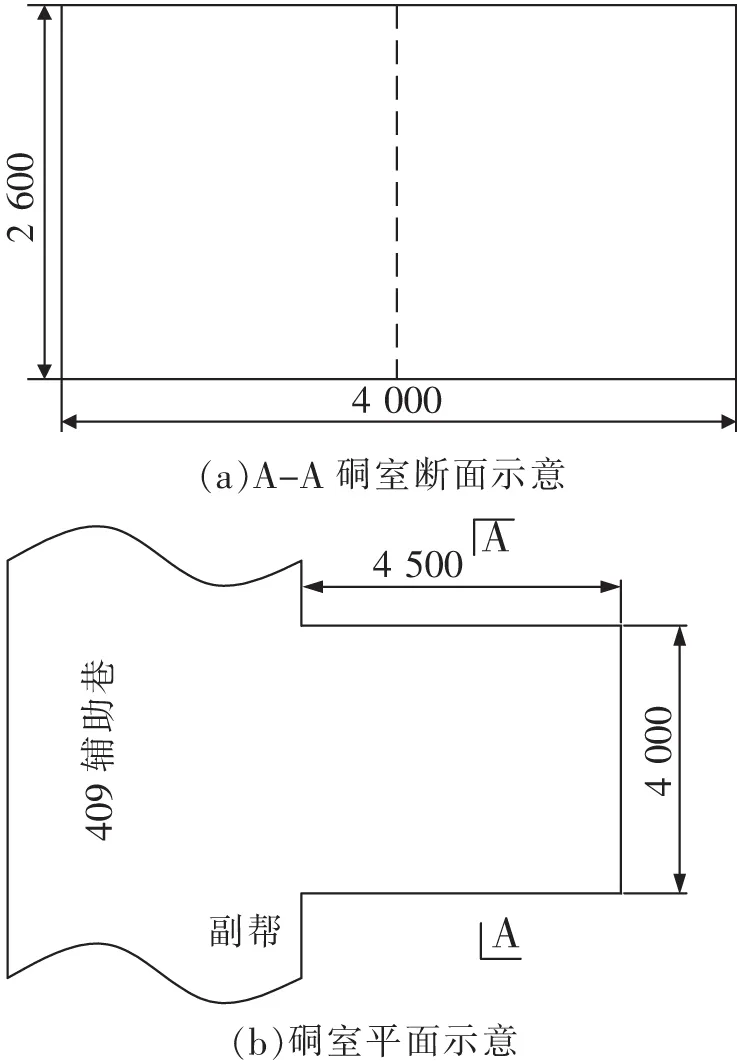

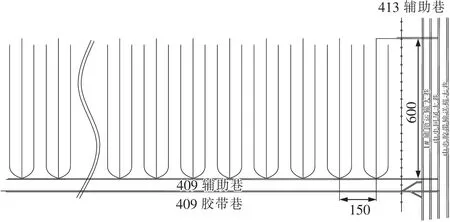

在411、413工作面完成预抽硐室的布置,于409辅助巷停采线内170 m设置第1个预抽硐室,并在此之后每隔150 m设置一个,总数量为20。每个钻场长、高、深数值分别为4 m、2.6 m、4.5 m,如图2所示,并且设置开采深度为600 m的3个长距离钻孔于各个预抽硐室,如图3所示、见表3。

图2 预抽硐室示意Fig.2 Chamber for gas pre-extraction

表3 409辅助巷区域钻孔布置参数

图3 409辅助巷区域预抽钻孔布置示意Fig.3 Layout of regional pre-extraction boreholes

3.3 顶底板采动影响范围数值模拟

煤层开采后,在开采应力的动态综合作用下,煤层底板处呈现程度各不相同的变形与破坏现象,进而形成竖向张裂隙、层向裂隙及剪切裂隙等。由于底板处于下部层位,受重力影响其在采动过程中的破坏变形相较顶板要弱,因此首先分析其应力状态的变化。

3.3.1 数值模型建立

以二号煤矿205工作面2号煤层底板为研究对象,该工作面倾向长280 m,走向模拟开采120 m,煤层开采沿模型走向进行建立,其中走向长度、倾向宽度、垂直方向长度以及煤层厚度数值分别为400 m、579 m、191 m、3.2 m。对2号煤层上部150 m岩层进行模拟,岩石破坏准则选择使用摩尔-库仑准则。模型走向两端各留140 m宽度边界以及倾向两端留150 m边界的方法以消除边界效应。模型底端采用全部约束,左右侧面分别约束x方向位移,前后侧面约束y方向位移,上端面设置为自由端。模型顶面受到上覆地应力作用,根据岩体自重计算公式(P=γH)计算获得上覆岩层初模型外垂直应力为12.4 MPa,模型参数见表4。模拟开采长度120 m,分布开采且每步回采20 m,宽度280 m,累计开挖6步。底板监测模型中部底板深度分别为1 m、5 m、15 m、40 m。通过对煤层开采的过程进行模拟,以监测回采时底板应力分布、位移变化及破坏区的变化。

表4 模拟地层物理参数

3.3.2 数值模拟结果分析

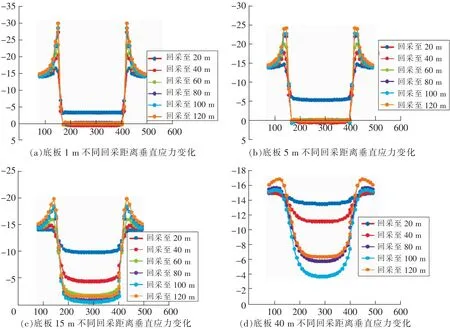

底板应力变化分析:由模拟结果可知,当回采面推进至20 m,在工作走向剖面上,顶底板出现卸压,垂直深度8 m左右;随着回采面推进,卸压范围和深度逐步扩大,当回采面推进至80 m,卸压垂直深度约48 m;当回采面推进至120 m,顶底板卸压范围和程度基本稳定,垂直深度60 m左右,如图4所示。从模拟结果可以看出,受采动条件影响,煤柱区煤层及其底板应力增加,底板煤岩体压缩;采空区底板岩层应力下降、底板煤岩体膨胀,且随着开采活动的不断进行,底板岩层下降(卸压)范围持续增加,并在增加至一定程度后保持基本稳定。另外,随着顶板覆岩的垮落压实,底板覆岩重力荷载也趋向平稳,且支承压力对应出现应力恢复区;而未受到采动影响的煤体应力无变化。

图4 工作面回采不同距离时底板垂直应力分布Fig.4 Vertical stress distribution of floor at different mining distances of working face

底板破坏深度分析:受采动影响,煤层底板应力变化包含了“支承压力集中压缩—应力解除膨胀—应力恢复再压缩”3大阶段,导致形成竖向张裂隙、层向裂隙、剪切裂隙等。此处主要分析底板岩层应力释放的破坏过程。根据模型不同垂深检测点数据分析,同一深度线在倾向上的有明显的分区性,中间区域卸压,两侧煤柱区应力集中,两侧远端区恢复为原始应力,整体成“带耳朵U”型;在走向上随工作面推进,逐步卸压,浅部深度线开始变化幅度大、剧烈,以后幅度逐步变小、趋于稳定,如图5(a)~(c)所示;而深部深度线在走向上,开始变化幅度小,然后变化幅度大,再逐步变小,随着工作面的推进,开始呈现压实和应力恢复,如图5(d)所示。说明浅部最先发生了破坏,而深部在浅部破坏后才开始发生破坏变形,破坏后应力变化趋缓。对比不同深度线的应力变化形态,明显可以看到浅部形态曲线尖锐,深部曲线圆滑,说明煤层底板浅部应力变化剧烈,而深部则变化平缓,说明浅部破坏变形剧烈,深部相对趋缓。

破坏区分析:回采工作面不同推进距离模型的塑形破坏区域分布图,如图6所示。随着工作面回采长度的增加,底板不同回采距离垂直应力变化趋势呈现“M”状,底板破坏程度为两顺槽位置最大、中间区域次之。当回采面超过80 m后底板破坏深度增加趋缓,直至回采至100 m时卸压范围基本达到稳定。

3.4 围岩定向长钻孔布置

影响围岩定向长钻孔参数因素诸多,如巷道布置、抽采周期、钻孔覆盖区域等,需综合以上各个因素,并结合采空区裂隙以及油型气储集层分布情况,研究钻孔布置的方式、施工位置以及间距等[9-10]。根据采掘进度和现场施工条件,设计在205工作面8联巷布置钻场施工顶板、底板和3号煤层顺层定向钻孔进行采前探预抽和采中采动抽采及采后采空区抽采,钻孔走向方位布置如图7所示,参数设计见表5。

图5 同一底板深度不同回采距离下的应力变化Fig.5 Stress variation under the same floor depth and different mining distance

图6 工作面回采不同距离时倾向底板破坏区域分布Fig.6 Distribution of inclined floor failure area at different mining distances of working face

图7 围岩定向长钻孔布置Fig.7 Layout of directional long boreholes in surrounding rock

表5 立体抽采定向钻孔设计参数

3.5 立体综合瓦斯预抽技术应用效果

对各钻孔进行瓦斯抽采跟踪监测,检测各围岩长钻孔抽采参数,并对顶板各定向钻孔、底板各定向钻孔及3号煤层各定向钻孔的抽采效果进行分析,顶板钻孔抽采甲烷纯量平均98~300 m3/d,抽采甲烷浓度平均17%~35%,底板钻孔抽采甲烷纯量平均76~178 m3/d,抽采甲烷浓度平均3.1%~26%,3号煤层钻孔抽采甲烷纯量平均56~190 m3/d,抽采甲烷浓度平均10%~66%,抽采效果良好。

本煤层经过一年抽采,单孔抽采的瓦斯量可达12.26~19.65万m3。瓦斯浓度得到有效控制,由3.01 m3/t降低至1.56~1.73 m3/t,瓦斯压力将至0.19~0.28 MPa,抽采率为42.52%~48.17%,抽采效果良好。

4 结论

(1)顶板钻孔抽采甲烷纯量平均98~300 m3/d,抽采甲烷浓度平均17%~35%,底板钻孔抽采甲烷纯量平均76~178 m3/d,抽采甲烷浓度平均3.1%~26%,3号煤层钻孔抽采甲烷纯量平均56~190 m3/d,抽采甲烷浓度平均10%~66%。

(2)本煤层定向长钻孔单孔瓦斯百米钻孔抽采量0.002 2~0.144 m3/min,抽采浓度8%~95%,经过24个月抽采,单孔抽采的瓦斯量可达12.26~19.65万m3。

(3)煤层瓦斯含量由3.01 m3/t降到1.56~1.73 m3/t,压力由0.65 MPa降到0.19~0.28 MPa,瓦斯预抽率达到42.52%~48.17%。

(4)黄陵二号煤矿通过立体化瓦斯综合抽采技术实现了空间全覆盖的“采前探(抽)、采中、采后抽”瓦斯探采,提高矿井采掘和瓦斯抽采效率,为实现矿井开采时瓦斯治理的本质安全提供有力支撑。