复杂地质条件下掘锚一体机应用实践

王 冰,李海江

(陕西彬长孟村矿业有限公司,陕西 咸阳 713600)

0 引言

目前中国大多数矿井综掘施工一般都采用悬臂掘进机配单体锚杆钻机的作业方式,工序转换频繁,劳动强度大,占用人员多,掘进效率低,不符合掘进“少人、高效、自动、智能”的技术发展趋势。彬长矿业集团孟村煤矿受掘进单进水平低影响,矿井采掘接续关系紧张,成为制约矿井高产高效生产的瓶颈。为加快掘进速度,该矿于2020年10月引进了美国久益环球公司生产的EJM2×170型掘锚一体机,大幅度提升了掘进设备系统化、自动化水平,单队掘进综合效率较之前提高近1倍。

1 EJM2×170型掘锚一体机概述

EJM2×170型掘锚一体机是适用于大断面矩形煤巷掘进的新型掘进设备,通过全断面横轴滚筒割煤、掘支平行作业、集成多臂式支护作业平台、多钻机平行作业等手段,大幅提高割煤速度和支护效率;采用“时空立体交叉施工作业方法”,提高时间和空间利用率。

1.1 主要机器部件

该设备主要由截割部、铲板部、第一运输机、本体部、行走部、后支撑部、电气系统、液压系统、水系统、润滑系统、锚杆机部、除尘系统、工作平台及托网架构成,如图1、2所示。

1-截割部;2-铲板部;3-帮锚杆机控制阀;4-行走部;5-行走电机;6-除尘风机;7-后支撑油缸;8-变频控制箱;9-运输机;10-顶锚杆机(×4);11-截割电机;12-顶锚杆机操作平台;13-截割升降油缸;14-侧帮锚杆机(×2);15-行走通道;16-电机泵组件;17-副油箱;18-电控箱;19-运输机升降油缸;20-运输机摆动油缸图1 EJM2×170型掘锚一体机设备布局Fig.1 Equipment layout of EJM2×170 bolter miner

图2 EJM2×170型掘锚一体机组装图Fig.2 EJM2×170 bolter miner

1.2 主要技术参数

EJM2×170型掘锚一体机主要技术参数见表1。

表1 EJM2×170型掘锚一体机主要技术参数

2 掘进巷道概况

2.1 巷道地质条件

401103工作面回风巷沿4号煤层(平均厚度23 m)中下部掘进,埋深710~730 m,煤的视密度1.36 t/m3,真密度为1.47 t/m3。该煤层结构简单,含0~1层夹矸,煤层倾角0~2.9°,平均倾角1.5°,普氏硬度系数为1.48,属低变质烟煤,黑色、条痕棕黑色,光泽较强,为沥青光泽,条带状、均一状、线理状结构,层状构造,内生裂隙不甚发育,裂隙被方解石脉或黄铁矿薄膜充填,具贝壳状、阶梯状断口。

4号煤层为强冲击倾向性煤层,401103工作面回风巷掘进期间的冲击地压危险等级整体为强冲击危险。参照邻近巷道实际揭露情况,预测401103工作面回风巷瓦斯涌出量为2.0 m3/min。矿井4号煤层属Ⅰ类容易自燃煤层,最短自然发火期为18 d;火焰长度为100 mm,煤尘具有爆炸危险性。煤层直接顶板为砂质泥岩,厚度3.36 m,黑色,波状层理,含镜煤条带,整状,断面平坦。直接底板为碳质泥岩,厚度4.52 m,黑色,断面光滑,放射状条纹,沥青光泽,含植物化石碎片。

2.2 巷道规格

401103工作面回风巷断面形状为矩形,掘进宽度5 500 mm、掘进高度3 750 mm、掘进毛断面积20.62 m2,净宽5 400 mm、净高3 500 mm、掘进净断面18.9 m2。

2.3 支护设计

临时支护:工作面采用机载临时支护装置,前支撑结构采用油缸控制设计为前探梁结构,主要由进给托架、单向阀、支撑油缸、阀芯、控制阀、单向阀、互锁阀、高压油路过滤器、回油过滤器等组成。

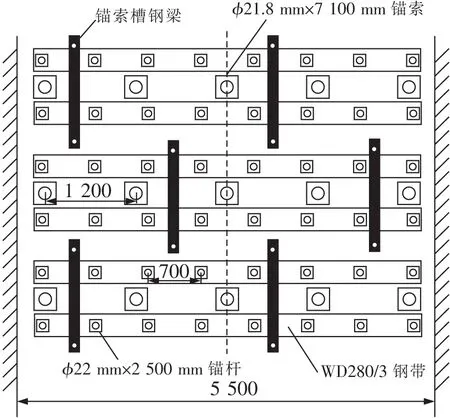

永久支护:采用“锚网索+钢带+桁架梁”支护形式。根据掘锚机上机载锚杆钻机的支护范围,并通过理论计算和 FLAC 数值模拟计算等手段,优化了巷道的支护参数。①锚杆。采用左旋无纵肋螺纹钢树脂锚杆。规格为MSGLW-500/22 mm×2 500 mm,间排距700 mm×800 mm,锚深2 450 mm。每根锚杆使用2支MSK2335和2支MSZ2335型树脂药卷。锚杆托板均采用Q235钢,规格150 mm×150 mm×12 mm。锚固力和扭矩力分别不小于100 kN和200 N·m,每排布置8根锚杆,如图3、4所示。②锚索。顶板锚索采用“五四五”形式布置,其中“四索”之间采用槽钢连接。一次支护只施工4根锚索,其余锚索在转载机后方进行二次支护。锚索采用延展率大于5%的1×19股-1860级预应力锚索,顶板锚索规格为φ21.8 mm×7 100 mm,间排距为1 200 mm×800 mm,锚深6 900 mm,每根锚索使用2支MSK2335和4支Z2335型树脂药卷。锚索配合槽钢使用时托盘采用Q235钢板,规格150 mm×150 mm×12 mm,其余锚索托盘为Q235碟形托盘,规格300 mm×300 mm×16 mm。帮部支护短锚索规格为φ21.8 mm×3 500 mm,间排距700 mm×800 mm,锚深3 300 mm,每根锚索使用1支K2335和2支Z2335型树脂药卷,托盘采用GTR-M3钢带配套托盘,规格120 mm×120 mm×10 mm。锚索设计预紧力不小于200 kN。③网片。铺设1 500 mm×800 mm的钢筋网,采用φ6 mm的Q235钢筋加工而成,采用14号双股铁丝连接,三花绑扎间距为200 mm,网片连接方式为搭接,搭接长度100 mm。④槽钢参数。槽钢型号为18b槽钢梁,长1 600 mm,眼距1 400 mm,眼长100 mm,密度23 kg/m。⑤钢带。巷道顶板支护使用的钢带规格为WD280/3-5 100 mm,排距为800 mm。帮部支护使用的钢带规格为GTR-M3-1 600 mm,排距为800 mm。

图3 巷道支护断面Fig.3 Roadway support section

图4 顶板支护平面布置Fig.4 Plane layout of roof support

3 超前卸压措施

3.1 迎头爆破卸压

为了迎头超前卸压,专门在掘锚一体机上安装了一台ZQJC-2000/23.0S型气动架柱式钻机。该钻机推进结构使用独立的高效马达驱动,并配合多头蜗杆涡轮传达,实现了大推力高效率,且可以实现竖直升降、水平360°、竖直360°全方位钻孔。

每两天施工一轮迎头爆破卸压孔,始终满足掘进工作面迎头具有不小于4 m的超前卸压距离。爆破卸压孔,迎头孔按3个孔布置,采用三花布置方式,使用φ32 mm药卷,每孔装药6.5 kg,封孔长度7.5 m,下部孔距离底板1.0 m,上部孔距离底板1.3 m,正三花与倒三花交替施工方式开展卸压,采用三孔一放的方式进行爆破,如图5所示。

图5 巷道迎头爆破孔布置Fig.5 Layout of roadway head-on blasting holes

3.2 邻近巷道超前卸压

利用邻近的401102工作面运输巷对401103工作面回风巷迎头前方煤体进行超前卸压。在401102工作面运输巷施工大直径卸压钻孔,钻孔单排布置,开孔位置距底板1.5 m,倾角4°~6°(钻孔倾角根据401103工作面回风巷层位变化及时调整,将大直径钻孔卸压区域覆盖401103工作面回风巷待掘进区域),孔径φ133 mm,孔深60 m。卸压钻孔超前401103工作面回风巷迎头10~20 m。如图6所示。

图6 卸压钻孔布置示意Fig.6 Layout of pressure relief boreholes

4 优化掘进工艺

4.1 掘进工艺

巷道掘进采用掘锚一体机割煤、落煤,截割滚筒一次掘全宽,掘锚一体机刮板机、二运转载机同步运转,将迎头截割落煤转载到自移式带式输送机上。每循环掘进进尺1.6 m,割煤用时15~20 min。在掘进的同时,系统所搭载的6台钻机同步支护。通常4人操作掘锚一体机前排机载的4台顶锚钻机完成顶板6根锚杆和4根长锚索的支护,2人操作掘锚一体机上2台帮钻机完成巷帮上半部3根短锚索支护。3人在掘锚一体机后方用气动锚杆机进行二次支护,支护剩余的顶板锚杆(每排1根)和长锚索(每排5根)、帮部下半部的短锚索(每排6根)。

4.2 改进割煤工序

由于掘锚机截割滚筒直径1 120 mm,若按照掘锚机原有割煤工序,巷道最小空顶距约为1.8 m。巷道空顶距较大,在顶板破碎、强冲击地压、过断层等复杂条件下巷道围岩情况破坏严重,影响巷道施工安全。因此,掘锚机割煤完成后将截割滚筒降下并插入到前方煤壁中,将巷道最小的空顶距缩减至0.7 m左右。

将巷道分为上、下两半部分进行割煤作业,先截割下半部分,后截割上半部分。首先,掘锚一体机截割滚筒退刀(a),然后升刀从巷道迎头煤壁中部进刀割煤(b),截割滚筒自上而下进行割煤作业(c),同时进行拉底、出煤作业,平整好巷道底板(d),之后前移掘锚机,将截割滚筒落地,开始进行巷道支护作业(e);待支护工作完成后,开启截割滚筒自下而上截割上部煤(f),再之后进行扫顶作业(g),最后将截割滚筒下降并藏刀至前方煤体内(h),如图7所示。

图7 割煤工序示意Fig.7 Coal cutting process

5 EJM2×170型掘锚一体机应用效果

5.1 EJM2×170掘锚一体机的优点

高阻力临时支护:掘锚机配备有高效的临时支护系统,前探支架可以及时支护住空顶区域的顶板,使施工人员的安全得到很好的保证。机载液压式临时撑柱支护具有较高的初撑力,能够给予围岩表面提供一定支护强度,可减小顶板早期变形以及由于顶板屈曲下沉而导致的离层。系统操作简单、快捷,整个操作由控制阀来完成,缩短了空顶时间,劳动强度低。

快速及时支护:机组割煤、出煤后,不需后撤掘进机就可完成支护作业,省去了搬运锚杆钻机、拉风水软管的工序,减少了辅助作业时间,高强度、快速的临时支护和锚杆永久支护能有效地减小顶板的早期位移、离层和两帮变形,更好地保证围岩稳定性。

截割、支护效率高:掘锚一体机割煤作业的循环时间15~20 min,较悬臂式掘进机割煤作业的循环时间80~100 min提高4倍以上。机组的4台顶板液压锚杆机和2台侧帮液压锚杆机同时进行支护作业,支护效率大幅提高,无需人员反复扛抬钻机、持钻,自动钻进,省时省力。

改善作业环境:机组配置有湿式除尘系统和高压喷雾系统,将截割滚筒产生的煤尘空气经前部吸风口吸入除尘风机进行加湿,有效降低了掘进机周围的煤尘浓度,极大地改善了工人的作业环境。

5.2 应用效果

通过采取优化巷道支护设计、迎头超前卸压、优化掘进工艺等措施,掘锚一体机组克服了煤层厚、埋深大、地压高、顶煤易离层冒落、迎头冲击危险性系数高等系列难题,掘进速度由原来EBZ200型机组150 m/月提高到了280 m/月,日均进尺10 m,最高日进尺达到15 m。掘进效率由 0.14 m/工提高至0.26 m/工,工效提升80%以上。

6 结语

经过实验,EJM2×170型掘锚一体机有效提高了巷道的掘进速度,大幅提升了掘进人工效率。掘锚一体机将装煤、运煤及锚护工序全部实现机械化和自动化,成巷速度快,劳动强度低,安全可靠性高。此次实验,成功地在复杂地质条件下实现了煤巷的高效快速掘进,为同类地质条件下应用掘锚一体机提供参考,为煤矿高产高效生产提供科技支撑。