燃烧法制备铝酸铜色料的研究

程智鹏,刘 昆,徐轶男,方 圆,江财水,李 豪, 于 欢,包启富,周健儿

(1.景德镇陶瓷大学艺术文博学院,景德镇 333403;2.景德镇陶瓷大学材料科学与工程学院,景德镇 333403; 3.景德镇学院人文学院,景德镇 333032)

0 引 言

近年来,尖晶石晶体因结构稳定,在颜料、催化剂、光学材料、磁性材料等领域得到了广泛应用[1-4]。传统的棕色色料一般是由多种氧化物晶体和尖晶石晶体组成的混合型色料,呈色性能易受氧化物晶体和尖晶石晶体含量的影响,导致棕色呈色不稳定。董伟霞等[5]采用固相法制备了Fe-Cr-Zn-Al系棕色色料,该棕色色料包含的晶体主要为Fe3O4晶体和ZnFe2O4、ZnCr2O4尖晶石晶体,其呈色性能易受配方组成的影响。彭静等[6]采用固相法制备的Fe-Cr-Mn系棕色色料,需经1 300 ℃的高温煅烧才能使其具有较好的呈色性能,该棕色色料包含的晶体主要为Mn1.5Cr1.5O4、MnFe2O4尖晶石晶体。

CuAl2O4棕色色料由单一的尖晶石晶体组成,呈色性能稳定。研究者常选择固相法和湿化学法合成CuAl2O4色料[7-9]。固相法合成温度高,色料粒径较大,粉碎困难;溶胶-凝胶法和微乳液法均存在制备过程复杂和原料价格昂贵的缺点;沉淀法存在颗粒团聚等问题[10]。

溶液燃烧法是近年来兴起的一种无机材料粉体合成方法,其具有制备工艺简单、成本低、反应物纯度高、易于粉碎加工等优点,应用前景十分广阔。燃烧法是通过硝酸盐及含氮有机物燃料(如尿素、甘氨酸、柠檬酸、丙氨酸乙二醇等)发生剧烈的氧化还原反应来得到氧化物粉体。由于反应过程中释放出的大量气体(NH3、CO2、N2等)会冲击新形成的产物,因此得到的粉体具有疏松多孔且易于粉碎的特点[11]。为了制备呈色性能稳定的棕色色料,本文采用硝酸盐-甘氨酸燃烧法合成了CuAl2O4棕色色料,并研究了不同热处理工艺下合成色料粉体的物相组成、微观结构及呈色性能。

1 实 验

1.1 样品制备

采用上海泰坦科技股份有限公司生产的三水合硝酸铜(Cu(NO3)2·3H2O)、甘氨酸(C2H5NO2)和九水合硝酸铝(Al(NO3)3·9H2O)为原料,原料均为分析纯。原料间的反应方程式[3,12]如下:

9Cu(NO3)2+10C2H5NO2=14N2+20CO2+25H2O+9CuO

(1)

6Al(NO3)3+10C2H5NO2=14N2+20CO2+25H2O+3Al2O3

(2)

9Cu(NO3)2+18Al(NO3)3+40C2H5NO2=56N2+80CO2+100H2O+ 9CuAl2O4

(3)

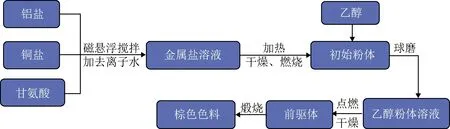

根据式(1)~(3),设计不同Cu/Al摩尔比的试验配方(见表1),按摩尔比9 ∶18 ∶40(与表1中Cu/Al摩尔比为1 ∶2的配方一致)准确称量硝酸铜、硝酸铝与甘氨酸,置于烧杯中,加入去离子水900 mL,搅拌2 h。随后将其倒入耐热烧锅中,在可调压的盘式电炉中加热,初始温度约为400 ℃;溶液接近蒸干时采取低温加热(约200 ℃);溶液接近蒸干并出现少许火星时,迅速提高加热温度(约500 ℃),促使反应物反应完全。工艺流程图如图1所示。

图1 燃烧法制备棕色色料工艺流程图Fig.1 Process flow chart for preparing brown pigment by combustion method

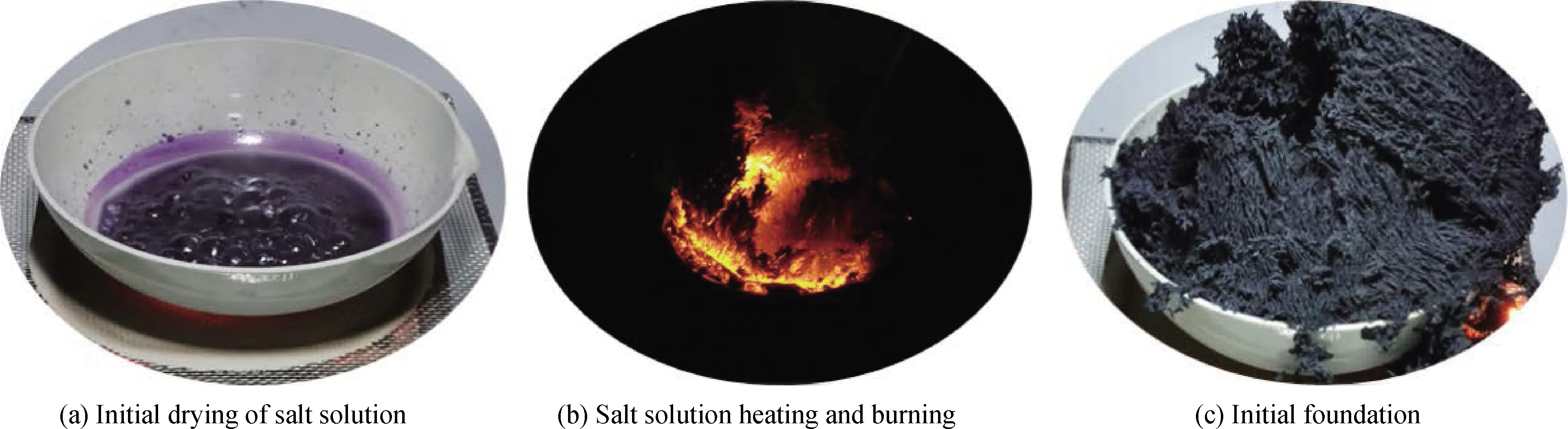

图2为燃烧反应过程示意图,获得的初始粉体呈蓬松状。收集初始粉体,将无水乙醇作为球磨介质加入到初始粉体中,用行星式球磨机球磨1 h;将球磨后的乙醇粉体溶液点燃直至燃尽,获得干燥粉体(前驱体);最后将前驱体置于马弗炉中,进行不同的煅烧温度及保温试验,将获得的产物进行相关测试与性能表征。根据反应方程式(1)~(3)进行计算获得不同Cu/Al摩尔比的试验配方,试验配方如表1所示。

图2 燃烧反应过程Fig.2 Combustion reaction process

表1 试验配方Table 1 Ingredients formula

1.2 试样的测试与性能表征

采用扫描电子显微镜(SU8010,日本电子)观察试样的微观形貌和粒径,加速电压为5 kV;采用白度色差计(WSD-3C)测量试样的色度值,按照CIE比色法测量色料的比色参数,使用标准光源(D65)和白色瓷砖作为标准参考;采用X射线衍射仪(D8Advance,德国Bruke公司)进行试样的晶相组成分析,扫描范围(2θ)为5°~80°,X射线源为Cu靶,Kα线(λ=0.154 18 nm),扫描速率为(6±2) (°)/min,每步0.02°;采用紫外-可见分光光度计(Perkin-Elmer)测量试样的反射光谱,光源波长范围为200~900 nm,步长为0.3 nm,硫酸钡为基准物质;采用Fourier变换红外光谱仪(Nicolet 5700,美国热电集团)对试样进行红外分析,扫描范围为400~4 000 cm-1;采用综合热分析仪(STA449C,德国Netzsch公司)分析样品在加热过程中的变化,升温速率为10 ℃/min。

2 结果与讨论

2.1 TG-DTA分析

图3 前驱体的TG-DTA曲线Fig.3 TG-DTA curves of precursor

图3为燃烧法制备前驱体的热重-差热(TG-DTA)曲线。由热重曲线可知,随着温度的提高,前驱体的质量几乎没有损失反而有所增加,由此可见采用燃烧法制备的前驱体有机物和吸附水的含量较少,燃烧反应较为完全。其质量有所增加,可能是因为原料中含有铜离子。铜离子是一种很活跃的离子,极易受温度和微小气氛变化的影响而发生价态转变,不充分燃烧时(还原气氛)易转变成低价态的铜(Cu2O、Cu)[13],通过燃烧法获得前驱体的反应过程较为迅速,反应结束后还存在部分不充分燃烧所产生的低价态铜,所以随着温度的升高,前驱体与氧原子结合形成高价态的氧化铜分子(CuO),氧原子的引入使得前驱体质量有所增加,这与XRD谱相对应。由差热曲线可知,827.1 ℃的放热峰可能是CuAl2O4晶体形成过程中放热导致,值得注意的是在1 078.7 ℃处存在吸热峰,表明煅烧温度对前驱体性能有显著影响,因此需要进一步研究煅烧制度对前驱体的性能影响。

2.2 XRD分析

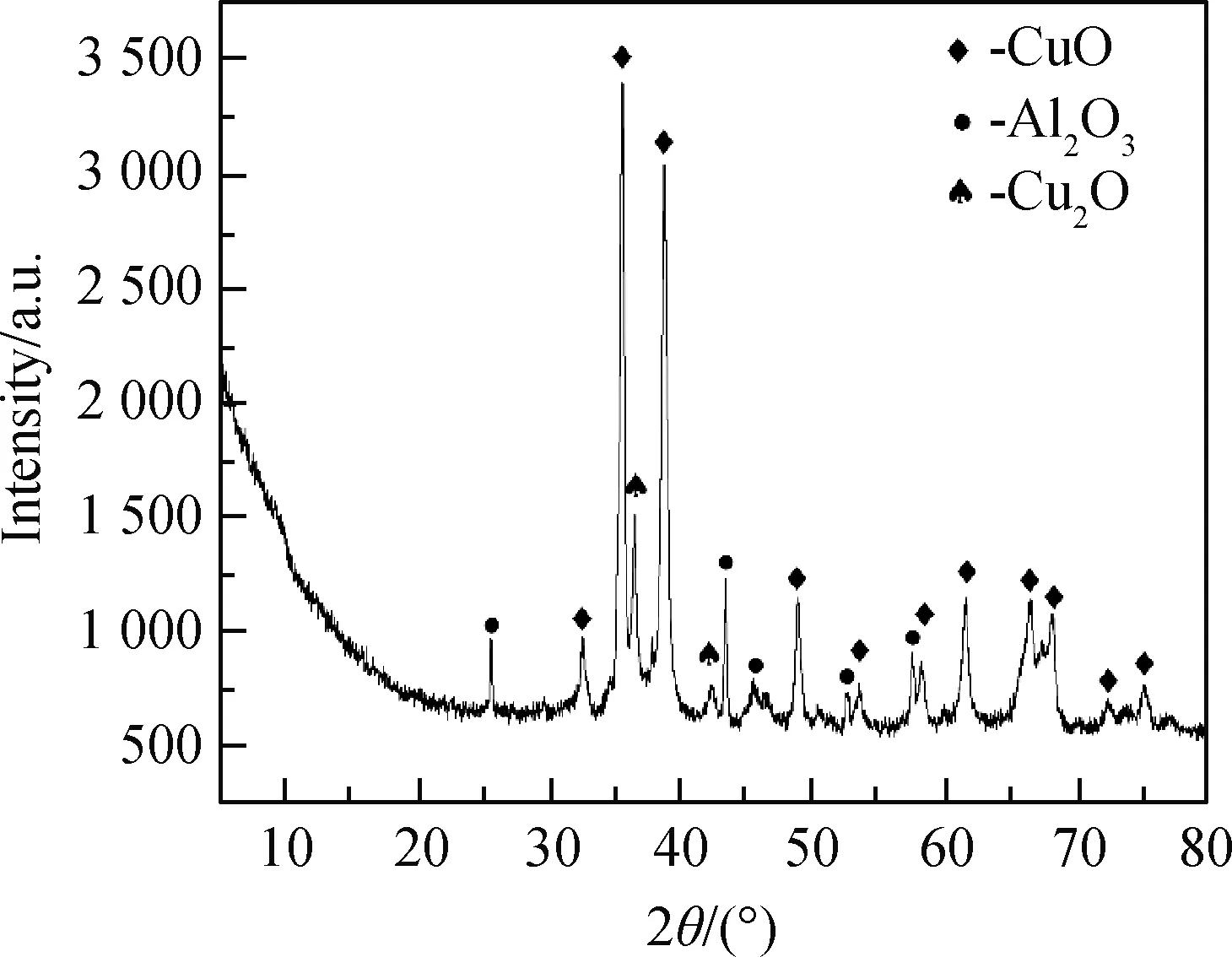

图4为铝酸铜色料前驱体的XRD谱。从图中可知,前驱体由CuO(黑铜矿,tenorite,JCPDS 48-1548),α-Al2O3(刚玉,corundum,JCPDS 10-0173)和Cu2O(赤铜矿,cuprite,JCPDS 05-0667)晶体组成。前驱体的XRD谱表明,燃烧反应过程中产生的热量不能使前驱体形成尖晶石型铝酸铜(CuAl2O4)色料,因此需要对前驱体进行适当的高温热处理。

将前驱体在不同温度下煅烧,保温时间为1 h,所得色料的XRD谱如图5所示。经过400 ℃热处理之后,Cu2O的衍射峰强度明显降低,到500 ℃时则消失。煅烧温度在400~700 ℃时,CuO和α-Al2O3(JCPDS 46-1212)的衍射峰强度随着温度的升高逐渐增大。当煅烧温度达到800 ℃时,出现CuAl2O4(JCPDS 33-0448)尖晶石的特征峰,表明此时CuAl2O4晶体开始大量析出,与差热曲线中827.1 ℃的晶化吸热峰相对应,而且衍射峰的强度随着煅烧温度的升高而逐渐增强,同时CuO和α-Al2O3的衍射峰强度逐渐降低。当煅烧温度为1 000 ℃时,CuAl2O4衍射峰的强度最大,但此时仍存在少量的CuO晶相,这表明如需使铜组分完全形成CuAl2O4尖晶石,则铝组分需要适当过量。如果进一步提高煅烧温度至1 100 ℃,色料的晶相中则出现CuAlO2(JCPDS 35-1401)晶相,同时,CuAl2O4晶相的衍射峰强度减弱。而当煅烧温度为1 200 ℃时,CuAl2O4晶相衍射峰强度进一步减弱,CuAlO2相衍射峰强度显著增强,同时α-Al2O3和CuO晶体特征峰再次出现,表明此时CuAl2O4晶体开始大量分解,由此可知图3中差热曲线1 078.7 ℃处的吸热峰是CuAl2O4晶体分解吸热引起的,说明过高的热处理温度(>1 000 ℃)会导致CuAl2O4晶体分解。

图4 前驱体的XRD谱Fig.4 XRD pattern of precursor

图5 不同煅烧温度得到色料的XRD谱Fig.5 XRD patterns of pigments obtained at different calcination temperatures

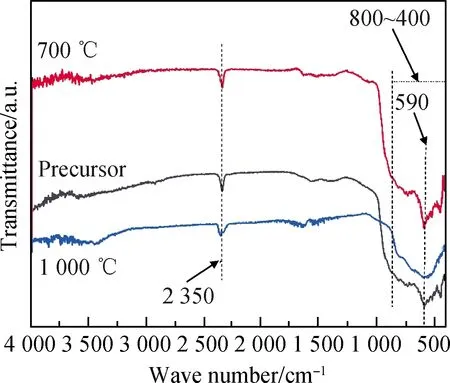

图6 前驱体及煅烧温度为700 ℃、1 000 ℃时 所合成色料的红外光谱Fig.6 Infrared spectra of precursor and pigments synthesized at 700 ℃ and 1 000 ℃

2.3 FT-IR分析

图6为前驱体及其煅烧温度为700 ℃、1 000 ℃时所合成色料的红外光谱。图6中未出现氨基(—NH2)吸收峰和羧基(—COOH)吸收峰,表明原料中硝酸盐与甘氨酸燃烧反应充分[11];前驱体在2 350 cm-1左右出现微弱的伸缩振动峰,是吸收空气中的CO2引起的[14];由文献[15-16]及上海有机所红外光谱数据库可知,400~800 cm-1处的吸收峰所对应的是CuO、Al2O3、CuAl2O4中Cu—O、Al—O、Cu—O—Al、Al—O—Al的吸收振动峰;对比三者红外光谱图可知,煅烧温度为1 000 ℃时合成的色料主要以590 cm-1处的吸收峰为主,且在该范围内吸收峰的数量相对较少,结合图5的XRD谱分析可知,煅烧温度为1 000 ℃时合成的色料主晶相较为单一,即所合成的CuAl2O4纯度较高。

2.4 SEM分析

图7为前驱体和不同煅烧温度下所合成色料的SEM照片,从图中可以看出,色料形貌呈典型的蜂窝状,并且煅烧温度对粉体的形貌影响不大。前驱体与煅烧温度为700 ℃时合成的色料,晶体较少;随着煅烧温度提高,在1 000 ℃、1 100 ℃合成的色料均密集分布着粒径100 nm左右的晶体,结合XRD分析可知,该晶体主要为CuAl2O4;当煅烧温度提高至1 200 ℃时,大量微米级板状晶体与粒径100 nm左右的晶体共存,粉体的蜂窝状形貌消失进一步表明此煅烧温度下CuAl2O4晶体分解。

图7 前驱体和不同煅烧温度合成色料的SEM照片Fig.7 SEM images of precursor and pigments obtained at different calcination temperatures

2.5 UV-Vis与色度分析

图8为不同煅烧温度下所合成色料的紫外-可见漫反射光谱和色度坐标图。分析图8(a)紫外-可见漫反射光谱可知:当煅烧温度低于800 ℃时,色料在整个可见光波长范围内反射率均较低(均低于20%),表明此时色料呈灰黑色调,与色度值的结果相符;当煅烧温度超过800 ℃时,在480~770 nm的反射率逐渐增大,该波长范围内对应的可见光主要为红色、黄色和橙色,其混色即为棕色;而当色料的煅烧温度为1 200 ℃时,可见光各波长范围反射率值较为一致,但反射率总体上增大,表明该色料的颜色为灰白色。由图8(b)的色度坐标可知:煅烧温度为800 ℃和900 ℃所合成的色料坐标逐渐远离白/黑色区域;煅烧温度为1 000 ℃和1 100 ℃所合成的色料坐标位于红棕色区域,而且1 100 ℃所合成色料的红棕色色调最强。图8(b)中TC为色温,K(开尔文)为色温单位。

为了进一步提高铝酸铜色料的呈色性能,并了解其呈色性能规律,研究了煅烧制度对其呈色性能的影响。表2为煅烧温度为1 100 ℃时,不同保温时间下所合成色料的色度值,可知保温时间对色料的色度影响较小。综合烧制能耗因素,确定铝酸铜色料的最佳烧成制度为:煅烧温度为1 100 ℃,保温时间为0 min。

图8 不同煅烧温度合成色料的紫外-可见漫反射光谱和色度坐标Fig.8 UV-Vis reflectance spectra and chromaticity coordinates of pigments synthesized at different calcination temperatures

表2 煅烧温度为1 100 ℃时不同保温时间获得色料的色度值Table 2 Chromaticity values of pigments obtained at different holding time when calcination temperature is 1 100 ℃

表3为煅烧温度为1 100 ℃时采用不同Cu/Al摩尔比所合成色料的色度值。由表3可知,随着Cu/Al摩尔比的提高,L*值呈增大的趋势,而a*值与b*值则呈先增大后减小的规律,当Cu/Al摩尔比为1 ∶2.4时,a*值与b*值均达到最大值,呈现最佳的棕色色调。根据图2 XRD谱可知,如果按照化学计量比(Cu/Al摩尔比为1 ∶2.0)进行试验设计,则最终合成的色料中铜组分会过量。铝酸铜色料的棕色色调是铜离子在CuAl2O4尖晶石结构中呈色所致,因此,为保证所有铜离子均进入CuAl2O4尖晶石结构,需要使铝组分适当过量,根据研究结果可知,合成铝酸铜色料最佳Cu/Al摩尔比为1 ∶2.4。综上所述,本文制备的CuAl2O4色料,在Cu/Al摩尔比为1 ∶2.4,煅烧温度为1 100 ℃,保温时间为0 min时,棕色呈色性能最佳,色料色度值为L*=46.22、a*=24.43、b*=27.09。

表3 煅烧温度为1 100 ℃时(保温时间0 min)不同Cu/Al摩尔比所合成色料的色度值Table 3 Chromaticity values of synthesized pigments with different Cu/Al molar ratios when the calcination temperature is 1 100 ℃ (without heat preservation)

3 结 论

本文以硝酸盐和甘氨酸为原料,采用燃烧法制备了铝酸铜(CuAl2O4)棕色色料。研究发现煅烧制度和Cu/Al摩尔比对CuAl2O4色料的物相组成、呈色性能有着显著影响。

(1)当煅烧温度低于800 ℃时,所得到的色料物相组成主要为CuO和α-Al2O3晶体,呈深灰黑色调;煅烧温度提高至1 000 ℃、1 100 ℃时,物相组成主要为CuAl2O4晶体,呈棕色;继续提高煅烧温度到1 200 ℃时,CuAl2O4晶体发生部分分解,物相组成主要为CuAlO2、α-Al2O3、CuO晶体,呈灰白色调。而保温时间对于色料的呈色性能影响较小。

(2)Cu/Al摩尔比较低时,所得到的色料易残存少量的CuO晶相,从而影响CuAl2O4色料棕色发色,为保证所有铜离子均形成CuAl2O4尖晶石结构,需要使铝组分适当过量,研究结果表明,Cu/Al摩尔比为1 ∶2.4时,色料棕色呈色最佳。