麻田堤防大坝钢筋混凝土配合比设计与试验分析

张胜克

(江西省水利水电开发有限公司,南昌 330046)

1 工程概况

萍乡武功山麻田堤防建设项目建设内容主要有东江河、麻田河及石溪河河道疏浚,3条河道护岸堤防建设以及3条河道新建拦河陂坝13座,改造修复陂坝9座,新建景观坝1座,单个陂坝围堰平均高度5.0m,平均长度60m。本工程混凝土生产系统布置HZS180拌和站一座,胶凝材料储罐、外加剂车间、供风、供水、供电及其它附属设施等,主要为挡墙、陂坝施工提供所需常态混凝土。

在设计阶段,工程所在地市勘测设计院承担起大坝混凝土配合比设计及性能试验任务,主要结合设计要求并根据材料特性,着重提升混凝土材料抗裂、耐久等工程特性。考虑到工程所在地缺乏优质粉煤灰资源,但电炉磷渣资源相对富足,故对磷渣代替粉煤灰作为混凝土掺合料的可行性进行了试验分析。

2 原材料性能试验

2.1 水泥物理指标及水化热试验

本工程使用的是强度等级42.5的低碱普通硅酸盐水泥,细度0.5%,比表面积348m2/kg,密度3.06g/cm3,标准稠度下用水量28%,稳定性良好,初凝和终凝时间分别为164min和227min,3d、28d抗压强度和抗折强度分别为30.4MPa、52.2MPa和6.1MPa、8.4MPa,均满足《通用硅酸盐水泥》(GB175-2007)相关要求。所用强度等级42.5的低碱硅酸盐水泥3d、7d水化热分别为219kJ/kg和269kJ/kg。

2.2 粉煤灰性能试验

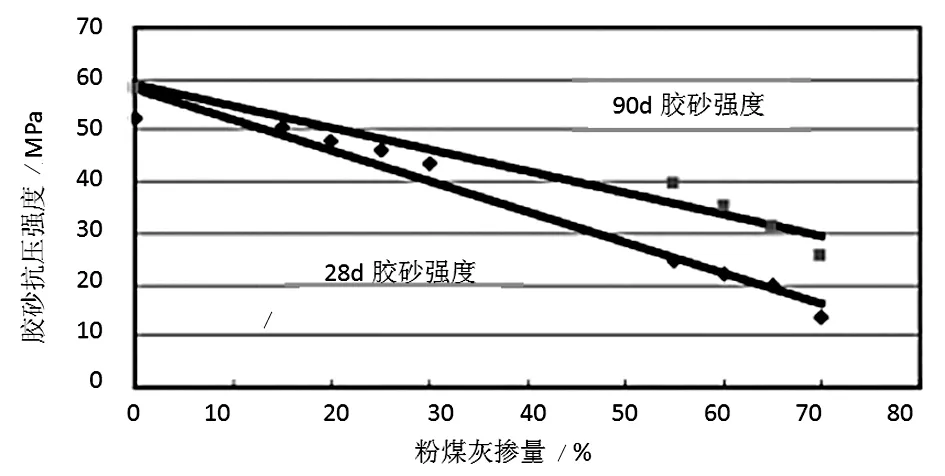

本工程所用Ⅱ级粉煤灰细度12.8%,实际含水量0.4%,需水量比为103%,三氧化硫含量1.3%,烧失量7.6%,符合《水工混凝土掺用粉煤灰技术规范》(DL/T5055-2007)相关要求。随粉煤灰掺量的增大,胶砂强度随之减小[1],粉煤灰掺量与胶砂抗压强度关系曲线,见图1,28-90d强度最大可增长1.65倍。

图1 粉煤灰掺量与胶砂抗压强度关系曲线

2.3 集料及外加剂性能试验

所用砂料中石粉含量20.1%,细度模数2.81,吸水率1.84%,堆积密度1600kg/m3,表观密度2610kg/m3。集料物理力学性能,见表1。

表1 集料物理力学性能

减水剂使用SBTJM-Ⅱ型减水剂,其掺量为0.65%,减水率18.6%,含气量2%,泌水率34.9%,初凝和终凝时间分别为166min和204min,3d、7d、28d抗压强度比分别为160%、159%和126%。引气剂则使用GYQ-Ⅰ型,设计掺量0.01%,减水率7.9%,含气量5.2%,泌水率46%,初凝和终凝时间分别在14min和31min以上,3d、7d、28d抗压强度比分别为94%、108%、98%。

3 混凝土配合比设计与试验

3.1 混凝土配合比参数

混凝土是硅酸盐水泥和骨料的混合物,通过掺加适量水,使硅酸盐水泥水化为微观不透明晶格结构,并充分结合和包裹骨料,形成整体性较强的结构,混凝土配合比设计主要遵循“填充包裹理论”[2],即采用水泥浆填充骨料间的孔隙并裹覆在骨料表面,预留出一定富余,以使钢筋和混凝土层间黏结性能进一步提升。在进行麻田堤防大坝混凝土配合比设计时,主要涉及骨料级配、外掺剂掺量、用水量、砂率、水胶比、磷渣及粉煤灰掺量、轻烧MgO掺量等参数的确定。

3.1.1 骨料级配

根据集料组合密度试验结果,二级配混凝土中石和小石各占55%和45%时,混凝土浇筑压实密度可达最大值1770kg/m3,孔隙率34.8%。坝体三级配混凝土中大石、中石和小石各占50%、20%和30%时混凝土浇筑压实密度可达其最大值1940kg/m3,孔隙率28.5%;而大石、中石和小石各占35%、35%和30%时混凝土浇筑压实密度次之,取1920kg/m3。大石含量越多,则混凝土离析发生的可能性越大,为避免集料离析,二级配混凝土中石和小石占比应分别为55%和45%,而坝体三级配混凝土中大石、中石和小石占比应分别为35%、35%和30%。

3.1.2 外加剂掺量

麻田堤防大坝钢筋混凝土外加剂主要包括减水剂和引气剂等。按照厂家所推荐的0.6%的掺量掺加减水剂时,减水率均在18%以上,且效果相差不大,为此,减水剂掺量应按0.6%确定。结合混凝土含气量性能试验,随粉煤灰掺量的增大,为获得相同含气量而需要掺加的引气剂量必须随之增加:粉煤灰掺量为50-60%,碾压混凝土设计含气量为3.5-4.0%,引气剂掺量应按0.08-0.12%确定。

3.1.3 砂率及用水量

在用水量、粉煤灰掺量及水胶比既定的情况下,根据试验得到浇筑振动至表面泛浆所需时间与砂率的关系曲线,曲线最低点所对应的砂率即为该大坝混凝土最优砂率值[3],根据浇筑振动至表面泛浆所需时间试验,并可得出最佳用水量。二级配混凝土和坝体三级配混凝土最优砂率分别为37-38%和33-34%,用水量分别为95kg/m3和85kg/m3,若掺加磷渣代替粉煤灰,则用水量应在此基础上增加4-5kg/m3。

3.1.4 水胶比及磷渣、粉煤灰掺量

碾压混泥土水胶比以及磷渣、粉煤灰等掺量是影响其极限拉伸值、强度及结构耐久性的主要参数,水胶比分别取0.50、0.55,粉煤灰及磷渣掺量分别为30%、40%、50%和60%,根据试验,选用碾压混凝土力学变形性能及耐久性最佳的掺量及水胶比。

3.1.5 轻烧MgO掺量

在充分考虑混凝土体积稳定性的基础上确定轻烧MgO掺量。按照国标规定,水泥内MgO掺量应控制在5%以内,但在压蒸稳定性检验合格的基础上其掺量可放宽至6%。而混凝土中水泥用量较少,无法采用国标规定,只能根据MgO重量在胶凝材料量中的占比进行控制,麻田堤防大坝混泥土按照外掺胶凝材料用量的3%确定轻烧MgO掺量。

3.2 混凝土配合比设计性能试验

在确定出本堤防工程大坝混凝土配合比参数的基础上,进行包括混凝土强度、极限拉伸值以及膨胀剂、粉煤灰、磷渣对混凝土性能影响等在内的混凝土配合比设计性能试验。根据试验结果,粉煤灰掺量增大会使碾压混凝土抗压强度降低,且在其掺量不超出60%时,碾压混凝土抗压强度的降幅始终比粉煤灰掺量百分数低;NF-M2膨胀剂的掺加会对混凝土极限拉伸值和强度产生较大影响,而混凝土抗压强度仅降低9-25%;在相同的掺量下,掺磷渣的混凝土极限拉伸值和抗压强度比掺粉煤灰的混凝土略高,在复掺磷渣和粉煤灰后,混凝土极限拉伸值、强度进一步提高,抗裂性提升,但干缩值及水化热变动不明显。综上而言,混凝土抗压强度并非配合比设计控制性参数,而极限拉升值、自生体积变形及抗压弹性模量才是混凝土配合比设计的控制参数。粉煤灰掺量40-60%,水胶比0.55,90d龄期混凝土抗压强度可达26.5-33.0MPa,28d龄期混凝土极限拉伸值达72×10-4-80×10-4,抗压弹性模量可达30GPa,完全符合麻田堤防新建拦河陂坝混凝土设计要求。

3.3 混凝土配合比选用

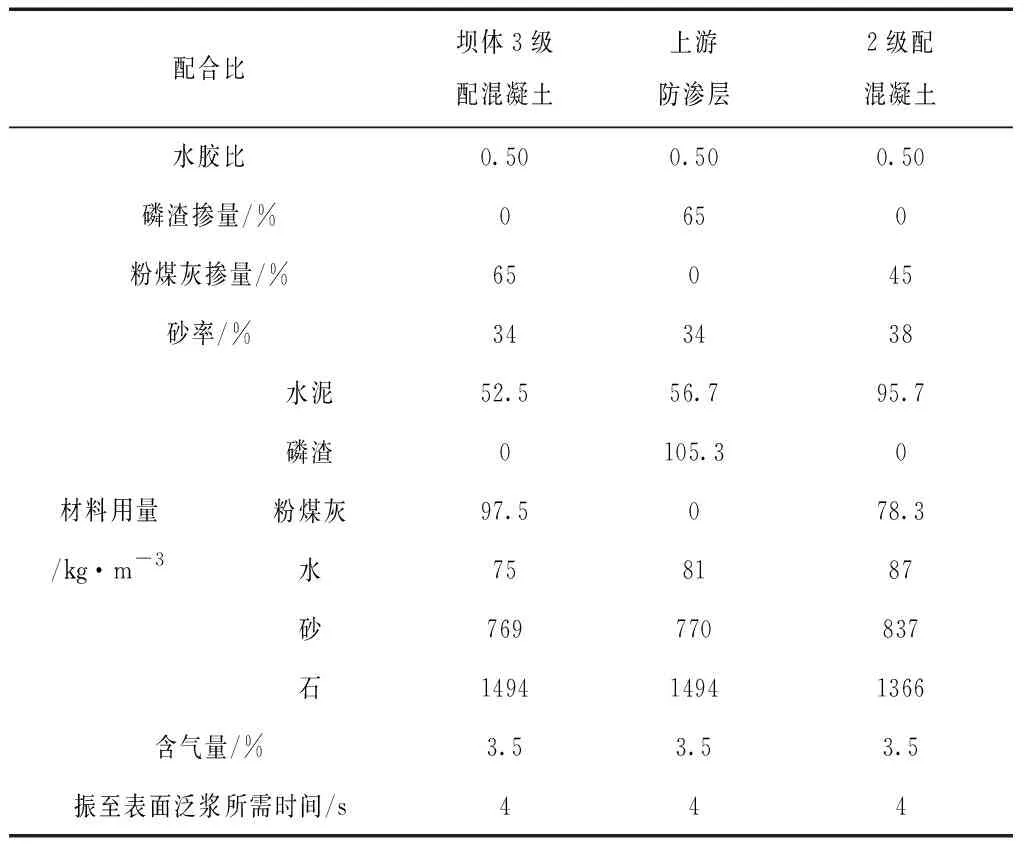

根据以上对麻田堤防新建拦河陂坝混凝土配合比基本性能试验的分析,并综合考虑抗裂、抗渗等施工性能和层面结合,大坝内部混凝土胶凝材料用量应≥150kg/m3,并将水胶比降至0.50,增大粉煤灰和磷渣掺量,为简化操作,只掺加65%的磷渣或粉煤灰。河道上游防渗层混凝土防渗要求较高,为此,水胶比按0.50确定,为避免粉煤灰掺量过小会导致混凝土抗压弹性模量超出设计以及粉煤灰掺量过大会使混凝土极限拉伸值、抗渗性、强度等无法达到设计要求,粉煤灰掺量应按45%确定。麻田堤防新建拦河陂坝混凝土推荐配合比,见表2。

表2 麻田堤防新建拦河陂坝混凝土推荐配合比

根据试验结果,所推荐的混凝土配合比性能均能符合设计要求,且混凝土凝结时间长、绝热温升低,便于加强施工温度控制、层面结合以及避免产生裂缝。在文章所推荐的设计配合比中额外掺加3%的轻烧MgO可使混凝土材料体积膨胀变形达到20×10-6-50×10-6,以便发挥其微膨胀性,抵抗和补偿混凝土温缩变形。

4 结 论

综上所述,麻田堤防大坝混凝土原材料符合施工要求,在混凝土混合料制备过程中必须确保计量准确,施工配合比中每方混合料用水量应以砂、石饱和面干燥为基准,并根据工程实际进行含水率调整;根据气候环境变化调整混凝土含气量检测频次,当实际含气量超出3.0-5.5%的范围时必须按照每1%含气量调整±0.1×104引气剂掺量。水工大坝混凝土配合比的确定必须经过严格的试验程序,且必须在相关规范对混凝土耐久性、强度、和易性、渗透性等要求的基础上,进行各种原材料用量及掺量的确定。